1.本发明属于功能多孔纳米材料的制备技术领域,具体涉及一种制备聚合物转化陶瓷气凝胶的方法,所制备的聚合物转化陶瓷气凝胶在不同领域具有广泛的应用,包括传感器、锂离子电池负极材料、隔热/防火绝缘体、金属熔体过滤器等。

背景技术:

2.气凝胶是多孔的纳米材料,其中大部分体积被小孔径、开口和相互贯通的孔占据。这些孔的尺寸是亚微米级和纳米级的,因此在肉眼下无法看到;气凝胶通常由体积超过90%的空气组成,具有质轻、热导率低,比表面积大,化学性能稳定等一系列物理化学特性。

3.近年来,聚合物转化陶瓷技术(pdcs)作为一种新型的陶瓷制备技术,受到了科学家们的青睐。聚合物转化陶瓷技术具有广阔的应用前景。聚合物转化陶瓷的制备主要包括三个步骤:聚合物的交联反应、裂解和排胶,以及高温热处理转化。聚合物转化陶瓷技术具有广阔的应用前景。在聚合物前驱体向陶瓷转化过程中,当热解或退火温度足够高时,在聚合物转化陶瓷过程中可以形成各种纳米 sic、si3n4或碳材料等。

4.文献1“du b,et al.preparation and structural evolution of sioc preceramicaerogel during high-temperature treatment[j].ceramics international,2017.”公开了一种制备了sioc气凝胶方法。结果表明,将高压釜中的湿凝胶转移到烧杯中,将湿凝胶在乙醇中保存2周,同时每天更换一次乙醇。该方法湿凝胶置换效率低,需增加置换时间以此来用乙醇充分置换丙酮并去除未反应的前体。

[0005]

聚合物转化陶瓷气凝胶种类繁多,目前已知的有sio2气凝胶、sioc气凝胶、 sic气凝胶、sicn气凝胶、碳气凝胶等。溶剂置换是气凝胶制备的关键步骤,但溶剂置换多采用静态法,其置换时间长(≥7天)、置换效率低。如何快速制备聚合物转化陶瓷气凝胶是目前亟待解决的问题。

技术实现要素:

[0006]

本发明的目的是为了改进现有技术的不足而提供了一种制备聚合物转化陶瓷气凝胶的方法,解决制气凝胶过程中置换时间(≥7天)长、置换效率低、溶剂置换不充分的问题。本发明能够大大缩短置换时间(仅需0.5~1天),从而提高制备速率,且使置换更加充分,有利于增加陶瓷气凝胶的比表面积,提升材料性能。制备方法简单,周期短,制备出的样品具有完整的结构和高的比表面积,陶瓷产率较高,易于实现工业化生产。

[0007]

本发明的技术方案为:一种制备聚合物转化陶瓷气凝胶的动态置换方法,其具体步骤如下:

[0008]

(1)有机溶液的制备

[0009]

以陶瓷前驱体聚合物为原料,含c=c官能团的有机化合物为交联剂,原料与交联剂以体积比为0.2~5:1的比例混合,再与溶剂进行混合后,加入含pt有机催化剂,混合均匀;

[0010]

(2)湿凝胶的制备

[0011]

将步骤(1)得到的有机溶液装入反应釜中,升温至120~200℃,并保温2~8h,冷却后得到湿凝胶;

[0012]

(3)动态置换

[0013]

将步骤(2)得到的湿凝胶直接或经纱布包裹后放置在带孔的容器内,并浸没到置换溶剂中,通过搅拌让置换溶剂沿顺或逆时针流动,动态置换时间为0.5~1 天;

[0014]

(4)干燥

[0015]

将步骤(3)动态置换得到的湿凝胶进行超临界干燥;得到干凝胶;

[0016]

(5)高温退火

[0017]

将步骤(4)得到的干凝胶放入高温炉中,在保护气氛下梯度升温热处理,然后降温至室温,得到聚合物转化陶瓷气凝胶。

[0018]

优选步骤(1)中的原料为聚硅氧烷、聚碳硅烷、聚氮硅烷、聚硼硅氮烷或聚硼硅烷中的一种。

[0019]

优选步骤(1)中的交联剂为四甲基四乙烯基环四硅氧烷(tmtv)、二乙烯基苯(dvb)或四乙烯基硅烷(tvs)中的一种。

[0020]

优选步骤(1)和(3)中的溶剂均为丙酮、乙醇、正己烷、四氢呋喃(thf)、环己烷、甲苯或二甲苯中的一种,且步骤(1)和(3)中的溶剂种类不一致。

[0021]

优选步骤(1)中得到的有机溶液中含pt有机催化剂的含量为 0.001~0.0036)g/ml。含pt有机催化剂为市售的。

[0022]

优选步骤(3)所述容器的材质为金属、聚合物或陶瓷。

[0023]

优选步骤(3)所述容器的孔直径为1~10mm,孔密度1~80个/cm3。

[0024]

优选步骤(3)所述搅拌速率为80~180r/min。

[0025]

优选步骤(4)中所述的超临界干燥为乙醇超临界干燥或co2超临界干燥。

[0026]

优选步骤(5)中所述的保护气氛为ar或n2;所述的梯度升温热处理为:升温速率为1~5℃/min,分别在280~320℃、480~520℃和680~720℃三个温度段内设置三个保温点,每个保温点各保温1~2h,再升温到800~1500℃,保温2~10h;所述的降温为先按降温速率为1~5℃/min,降到50~200℃后,再自然降温。

[0027]

本发明制备的聚合物转化陶瓷气凝胶材料在储能,电磁波吸收,防火/隔热等热门领域具有广阔的应用前景。

[0028]

有益效果:

[0029]

本发明制备的陶瓷气凝胶材料具有如下特点:

[0030]

(1)原料易得,工艺及其设备简单,大大缩短了制备周期,利于实现产业化。

[0031]

(2)气凝胶质轻,比表面积大,孔径分布可调节。

附图说明

[0032]

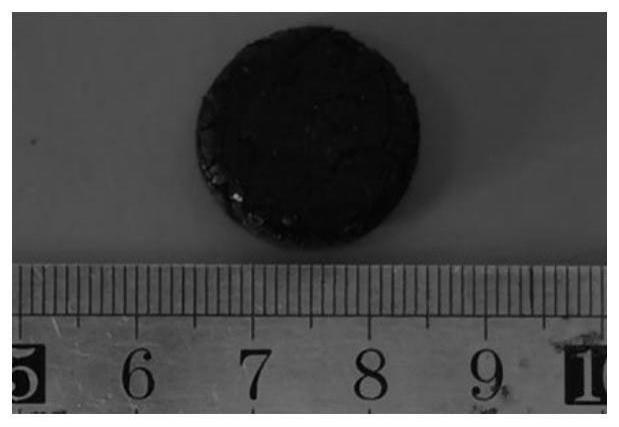

图1为实施例1所制得的湿凝胶样品照片;

[0033]

图2为实施例2所制得的干凝胶样品照片;

[0034]

图3为实施例3所制得的干凝胶热解后照片;

[0035]

图4为实施例4所制得的陶瓷气凝胶前驱体孔径分布图;

[0036]

图5为本发明快速置换装置中的三种装置的示意图,其中a为实施例1和实施例2装置示意图,b为实施例3装置示意图,c为实施例4装置示意图;其中

[0037]

1.搅拌棒2.置换溶剂3.容器4.带孔容器5.纱布6.磁子7.搅拌器8.支撑架9.气凝胶。

具体实施方式

[0038]

以下实施例所用的含pt的催化剂为:1,3-二乙烯基-1,1,3,3四甲基二硅氧烷铂,cas:68478-92-2;厂家:阿拉丁。

[0039]

实施例1

[0040]

0.625ml(0.6875g)聚碳甲基硅烷(聚碳硅烷中的一种有机高分子)与0.625ml (0.62313g)tmtv以及11.25ml(8.8864g)丙酮混合,并加入0.015g含pt的催化剂,搅拌至使其均匀成稳定溶液,将溶液倒入100ml反应釜内衬中,再将内衬装入反应釜,放入恒温箱,温度升至120℃,保温8h后,自然冷却至室温;取出湿凝胶,其形状大小如图1所示,样品具有弹性,整体呈乳白色半透明状,随后用纱布将其包裹转移至带孔的氧化铝陶瓷容器(孔直径为1mm,孔密度80 个/cm3,装置如图5(a),该装置含两个搅拌棒和一个带孔氧化铝陶瓷容器,当装置工作前,先将湿凝胶用纱布包裹,放置带孔容器底部)中,并向烧杯内倒入乙醇,浸没湿气凝胶;搅拌棒以80r/min的速率逆时针搅动溶剂,进行动态置换,置换时间为0.5天;然后用co2超临界干燥设备对其进行干燥处理,干燥过程为:将湿凝胶放入釜中后,往釜中缓慢通入co2,当气压达到7.0mpa时,打开加热器,升至48℃,当压力升至10.0mpa时,保压2h,再打开尾气流量开关,流速为3.5ml/s左右,当压力缓慢升至10.2mpa,然后控制尾气流量开关,流速维持稳定在3ml/s,恒温恒压情况下维持6h,然后关闭进气阀,关闭加热器,控制尾气流量开关控制气流量保持在2.8ml/s左右,放气完毕,取出即得sioc陶瓷气凝胶材料前驱体,再将干凝胶平放al2o3方舟中,放入管式炉中,在ar气氛下以1℃/min升温,并在280℃、480℃、680℃各保温1h,在800℃保温10h,随后开始以1℃/min降温至50℃,结束反应,得到sioc陶瓷气凝胶材料。经检测,其密度为0.33g/cm3,比表面积为196.08m2/g,孔体积为0.74cm3/g,平均孔径为 15.05nm。

[0041]

实施例2

[0042]

2.08ml(2.4128g)无机(全氢)聚硅氮烷(phps,聚硅氮烷中的一种)与0.42ml (0.3839g)dvb以及22.5ml(17.7975g)环己烷混合,并加入0.09g含pt的催化剂,搅拌至使其均匀成稳定溶液,将溶液倒入100ml反应釜内衬中,再将内衬装入反应釜,放入恒温箱,温度升至200℃,保温2h后,自然冷却至室温;取出湿气凝胶,用纱布将其包裹转移至带孔的不锈钢金属容器(孔直径为8mm,孔密度1个/cm3,装置如图5(a),该装置含两个搅拌棒和一个带孔不锈钢金属容器。当装置工作前,先将湿凝胶用纱布包裹,放置带孔容器底部)中,并向烧杯内倒入乙醇,浸没湿气凝胶;搅拌棒以150r/min的速率顺时针搅动溶剂,进行置换,置换时间为1天;然后用co2超临界干燥设备对其进行干燥处理,干燥过程为:将湿凝胶放入釜中后,往釜中缓慢通入co2,当气压达到6.8mpa时,打开加热器,升至48℃,当压力升至9.8mpa时,先保压2h,再打开尾气流量开关,在3.2ml/s左右。使压力缓慢升至10.2mpa,然后控制尾气流量开关维持稳定,恒温恒压情况下维持6h,然后关闭进气阀,关闭加热器,控制尾气流量开关控制气流量保持在3ml/s左右,放气完毕,取出即得sioc陶瓷气凝胶材料前驱体,如

图2所示,干凝胶整体呈乳白色,具有一定的强度,干燥后样品较为完整。再将干凝胶平放al2o3方舟中,放入管式炉中,在n2气氛下以5℃/min 升温,并在320℃、520℃、720℃各保温2h,在1000℃保温2h,随后开始以5℃/min 降温至200℃,结束反应,得到陶瓷气凝胶材料。经检测,其密度为0.29g/cm3,比表面积为222.7m2/g,孔体积为1.02cm3/g,平均孔径为18.28nm。

[0043]

实施例3

[0044]

0.42ml(0.42483g)聚甲基氢硅氧烷(pmhs,聚硅氧烷中的一种)与2.08ml (1.6037g)tvs以及11.25ml(9.675g)二甲苯混合,并加入0.015g含pt的催化剂,以120r/min的速度在磁力搅拌器搅拌15min,使均匀成稳定溶液,将溶液倒入100ml反应釜内衬中,再将内衬装入反应釜,放入恒温箱,以2℃/min的速率升温,直至150℃,进行保温,保温5h后,自然冷却至室温;取出湿气凝胶,用纱布将其包裹转移至带孔的聚四氟乙烯容器(孔直径为1.5mm,孔密度36个 /cm3,装置如图5(b),该装置含一个搅拌器、一个磁子和一个带孔容器。当装置工作前,先将湿凝胶用纱布包裹,放置带孔容器底部)中,并向烧杯内倒入丙酮,浸没湿气凝胶;其次搅拌棒以120r/min的速率逆时针搅动溶剂,进行动态置换,置换时间为18h;然后用co2超临界干燥设备对其进行干燥处理,干燥过程为:将湿凝胶放入釜中后,往釜中缓慢通入co2,当气压达到6.6mpa时,釜中加热打开,升至49℃,当压力升至9.9mpa时,先保压2h,再打开尾气流量开关,在3.1ml/s左右。使压力缓慢升至10.1mpa,然后控制尾气流量开关维持稳定,恒温恒压情况下维持6h,然后关闭进气阀,关闭加热装置,控制尾气流量开关控制气流量保持在3.2ml/s左右,放气完毕,取出即得sioc陶瓷气凝胶材料前驱体,再将干凝胶平放坩埚中,放入管式炉中,以1℃/min升温,并在 300℃、500℃、650℃各保温2h,在1200℃保温1h,随后开始以3℃/min降温至50℃,结束反应,得到sioc陶瓷气凝胶材料,如图3所示,材料经热解后由乳白色变为黑色,整体形状保持较好,强度增强。经检测,其密度为0.16g/cm3,比表面积为348m2/g,孔体积为1.24cm3/g,平均孔径为15.3nm。

[0045]

实施例4

[0046]

1.67ml(2.672g)聚硼硅氮烷(有机聚硼硅氮烷iota-9120)与0.833ml (0.7655g)dvb以及22.5ml(17.7975g)环己烷混合,并加入0.06g含pt的催化剂,以100r/min的速度在磁力搅拌器搅拌10min,使均匀成稳定溶液,将溶液倒入100ml反应釜内衬中,再将内衬装入反应釜,放入恒温箱,以1.5℃/min的速率升温,直至180℃,进行保温,保温8h后,自然冷却至室温;取出湿气凝胶,用纱布将其包裹转移至带孔的金属容器(孔直径为5mm,孔密度2.6个/cm3,装置如图5(c),该装置含有一个支撑架、一个带孔容器和两个搅拌棒。当装置工作前,先将湿凝胶用纱布包裹,放置带孔容器底部)中,并向烧杯内倒入正己烷,浸没湿气凝胶;其次搅拌棒以180r/min的速率搅动溶剂,进行动态置换,置换时间为1天;然后用乙醇超临界干燥设备对其进行干燥处理,获得得sioc 陶瓷气凝胶材料前驱体,再将干凝胶平放al2o3方舟中,放入管式炉中,在ar 气氛下以3℃/min升温,并在290℃、500℃、710℃各保温1h,在1400℃保温 7h,随后开始以3℃/min降温至50℃,结束反应,得到sioc陶瓷气凝胶材料。经检测,其密度为0.22g/cm3,比表面积为169.2m2/g,孔体积为0.43cm3/g,平均孔径为14.4nm,具体孔径分布见图4,从图中可以看出其介孔较多,微孔较少。