1.本发明涉及材料制备技术领域,特别涉及一种多沟道表面修饰非晶态fe2o3纳米球材料的制备方法,并将其应用于锂离子电池负极。

背景技术:

2.近年来,化石燃料的过度使用造成了日益严重的大气污染、全球变暖等环境问题。许多国家使用电机来替代内燃机,从而大幅增加了电源的储能设备的需求。锂离子电池(libs)作为一种高效的储能装置,以其高能量密度、功率密度和长循环寿命而备受关注,广泛应用于便携式电子设备和电动汽车(ev)中。储能设备要求使用合理的电极材料组成设计并在狭小的空间内储存大量电力。现有商用石墨电极理论容量仅为372mah/g,无法很好地满足能量密度增加的需求。因此,寻找比石墨具有更高容量的libs负极材料是非常必要的。迄今为止,人们的注意力主要集中在高理论容量材料上,例如:硅基材料、硫化物、氮化物负极材料、和过渡金属氧化物(tmos)。氧化铁(fe2o3)因其储量丰富、价格低廉、理论容量高(1007mah/g)、无毒等优点而受到广泛关注。不幸的是,fe2o3材料存在电子导电性差、库仑效率低和体积变化大,导致锂离子嵌入/脱嵌过程中的容量快速衰减,类似于其它tmos。

3.为了克服fe2o3负极材料的这些挑战,最近提出了一些策略。(1)将颗粒尺寸缩小到纳米级,构建fe2o3的1d-3d或多孔纳米结构,如fe2o3纳米线、纳米棒、纳米管、纳米薄片、纳米盒、花状微球和纳米球。这些研究表明,纳米结构的fe2o3可以有效缩短离子的扩散距离,缓解li

+

嵌入/脱嵌过程中剧烈的体积变化。(2)与导电碳材料或金属杂化,不仅可以降低电极电阻,提高锂离子和电子传输速率,还可以提供体积变化的缓冲层。yu等已经报道使用液相剥离方法制备了fe2o3/石墨烯杂化物可以提高复合材料的导电性。lin等利用牺牲模板法合成ag-fe2o3空心球,提高了电极的循环稳定性。(3)多种金属氧化物复合,将两相不同活性材料结合在一起的杂化纳米结构将在不同的电压下与锂发生反应,所表现出来的协同效应不仅可提高锂储存性能,还可抑制电极材料的膨胀作用。然而,这些方法要么涉及复杂的操作,要么涉及有机溶剂,导致实验成本高昂。

4.不同于石墨的嵌入反应,过渡金属氧化物(tmo)在循环过程中是基于与锂相互作用的转化型反应因此,转化反应的热力学和动力学是确定该反应过程的可行性和可逆性的核心参数。非晶fe2o3的吉布斯自由能(δg)变化比其结晶对应物低0.27ev,材料吉布斯自由能变化越低表明转化反应的可逆性越强。非晶材料的各向同性和晶界的缺失提高了承受高应变以及锂离子扩散迁移的能力。硅、氧化钛和氧化锡的阳极已证实了非晶相中松弛的体积变化,可改善循环性能。基于上述原因,非晶电极材料将具有更快的反应动力学、更好的可逆性和更窄的电压滞后。

技术实现要素:

5.为解决上述现有技术存在的问题,本发明的目的在于提供一种多沟道表面修饰非晶态fe2o3纳米球材料的制备方法,通过简单的水热合成与h

+

腐蚀处理一步合成多沟道表面

修饰非晶态fe2o3纳米球。作为负极材料应用于锂离子电池,使得锂离子电池的电化学性能明显提高。

6.为达到上述目的,本发明的技术方案为:

7.一种多沟道表面修饰非晶态fe2o3纳米球材料制备方法,包括以下步骤:

8.s1:将铁源化合物和无机配体按一定摩尔比分别加入到去离子水中搅拌,得到澄清混合溶液。

9.s2:将步骤s1得到的澄清混合溶液转移至聚四氟乙烯高压反应釜中进行水热反应,直至冷却到室温后取出。

10.s3:将步骤s2中水热反应后的混合液过滤、用去离子水和无水乙醇分别进行三次离心洗涤得到粉末,将所得的粉末置于干燥箱中烘干,得到多沟道表面修饰非晶态fe2o3纳米球材料。

11.作为本发明优选方案,上述步骤s1中的铁源化合物、无机配体摩尔与去离子水的质量体积比为:(0.236~0.413g):(0.026~0.056g):65ml。

12.作为本发明优选方案,所述步骤s1中铁源化合物为铁氰化钾。

13.作为本发明优选方案,所述步骤s1中无机配体位磷酸二氢铵。

14.作为本发明优选方案,所述步骤s2中搅拌温度为常温,搅拌时间为10~30min。

15.作为本发明优选方案,所述步骤s2中水热反应温度为180~200℃。

16.作为本发明优选方案,所述步骤s2中烘箱温度从室温升至目标水热反应温度的升温速率为4~6℃/min。

17.作为本发明优选方案,所述步骤s3中烘干温度80~110℃,干燥时间为8~12h。

18.相对于现有技术,本发明的有益效果为:

19.本发明中制备多沟道表面修饰非晶态fe2o3纳米球材料,采用一步法合成、原料低廉、制备工艺简单、重复性高、可大规模生产。

20.本发明制得的多沟道表面修饰非晶态fe2o3纳米球材料,相对于传统的fe2o3晶态材料具有很好的电化学性能,主要是由于独特非晶材料和表面无规则的沟道协同效应,一方面多沟道表面修饰非晶态fe2o3纳米球材料表面不规则的沟道可为锂离子吸附提供更活性位点,另一方面非晶态材料更多的晶界缺失与各向同性,在锂离子提供更多传输通道,降低锂离子进入与脱离时的结构应力/应变,防止体积膨胀导致的结构崩塌。

附图说明

21.图1为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球材料的xrd图片;

22.图2和3为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球材料中fe 2p和o1s的x射线光电子能谱图;

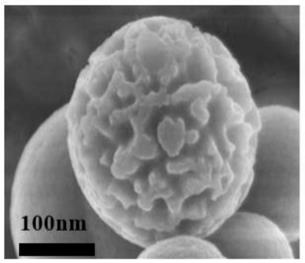

23.图4为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球材料的扫描电子显微镜图;

24.图5为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球材料的透射电子显微镜图片;

25.图6为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球作为锂离子电

池负极电池在0.1mv/s的扫描速率下测的cv曲线图;

26.图7为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球作为锂离子电池负极电池在100ma/g的电流密度下循环70圈后的循环性能图;

27.图8为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球作为锂离子电池负极电池在不同电流密度下的倍率性能图;

28.图9为本发明实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球作为锂离子电池负极电池的阻抗图。

29.图10为本发明对比例1的sem图;

30.图11为对比例1的tem图;

31.图12对比例2的sem图;

32.图13为对比例3的sem图。

具体实施方式

33.下面结合实例对本发明做进一步详细说明;

34.实施例1

35.s1:称取0.226g分析纯的铁氰化钾和0.026g磷酸二氢铵溶解到45ml的去离子水中,在室温下550rmp转速搅拌10min,得到澄清液体。

36.s2:将上述得到的液体转移至聚四氟乙烯的高压釜(总容量为100ml)中,并在180℃下保持6h,升温速率为6℃/min,然后等待反应物自然冷却至室温,取出混合物。

37.s3:将上述混合物分别用去离子水和无水乙醇各离心洗涤3次,将所得粉末置于烘干箱中80℃干燥10h,得到多沟道表面修饰非晶态fe2o3纳米球材料。

38.实施例2

39.s1:称取0.326g分析纯的铁氰化钾和0.043g磷酸二氢铵溶解到55ml的去离子水中,在室温下550rmp转速搅拌20min,得到澄清色液体。

40.s2:将上述得到的液体转移至聚四氟乙烯的高压釜(总容量为100ml)中,并在190℃下保持6h,升温速率为6℃/min,然后等待反应物自然冷却至室温,取出混合物。

41.s3:将上述混合物分别用去离子水和无水乙醇各离心洗涤3次,将所得粉末置于烘干箱中100℃干燥8h,得到多沟道表面修饰非晶态fe2o3纳米球材料。

42.实施例3

43.s1:称取0.376g分析纯的铁氰化钾和0.053g磷酸二氢铵溶解到65ml的去离子水中,在室温下550rmp转速搅拌30min,得到澄清色液体。

44.s2:将上述得到的液体转移至聚四氟乙烯的高压釜(总容量为100ml)中,并在200℃下保持6h,升温速率为6℃/min,然后等待反应物自然冷却至室温,取出混合物。

45.s3:将上述混合物分别用去离子水和无水乙醇各离心洗涤3次,将所得粉末置于烘干箱中80℃干燥12h,得到多沟道表面修饰非晶态fe2o3纳米球材料。

46.如图1所示,实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球材料的xrd图谱,在实施例3样品的xrd图中无明显的衍射峰,这说明此样品可能为非晶态。

47.如图2和3所示,实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球中fe 2p和o1s的x射线光电子能谱图,图2看出fe-2p存在2p

3/2

和2p

1/2

两个谱峰,其中2p

3/2

谱峰对应位

置为711ev,2p

1/2

谱峰对应位置为724.5ev,这两个峰的位置与fe

3+

的峰吻合,由此可见实例3样品所得fe离子为三价。另外,卫星峰的位置为719ev进一步证实fe离子为三价。图3o-1s谱图在530ev处存在明显的fe-o特征峰。结合图1xrd图谱得出,实例3所制得样品为非晶态fe2o3。

48.如图4所示,实施例3所制得的fe2o3纳米球的扫描电子显微镜图,由图可以看出非晶态fe2o3纳米球颗粒表面存在大量不规则沟壑。

49.如图5所示,实施例3所制得的非晶态fe2o3纳米球的透射电子显微镜图片,从图中可以看出非晶fe2o3纳米球形状结构,与扫描电子显微镜图片一致。

50.如图6所示,实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球材料作为锂离子电池负极电池在0.1mv/s的扫描速率下测的cv曲线图,首圈中尖锐的还原峰主要由电解质不可逆分解形成固体电解质(sei)膜所引起的。

51.如图7所示,实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球与多晶α-fe2o3材料作为锂离子电池负极电池在100ma/g的电流密度下循环70圈后的循环性能图,从图中可以看出多沟道表面修饰非晶态fe2o3纳米球电极具有更好的循环稳定性。这主要由于非晶fe2o3电极独特材料和材料表面无规则的沟壑协同效应,一方面多沟道表面修饰非晶态fe2o3纳米球表面不规则的沟道为锂离子吸附提供更活性位点,另一方面非晶态材料更多的晶界缺失与各向同性,可为锂离子提供更多传输通道,降低锂离子进入与脱离时的结构应力/应变,缓解体积膨胀。

52.如图8所示,实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球与多晶α-fe2o3材料作为锂离子电池负极电池在不同电流密度下的倍率性能图,多沟道表面修饰非晶态fe2o3纳米球电极经过1000ma/g的电流密度充放后,再以100ma/g电流密度充放时,比容量可恢复为783.3mah/g,这表明非晶fe2o3纳米球颗粒作为锂离子电池负极材料具有更好的倍率循环性能。

53.如图9所示,实施例3所制得的多沟道表面修饰非晶态fe2o3纳米球与多晶α-fe2o3材料作为锂离子电池负极电池的阻抗图。由图可以看出多沟道表面修饰非晶态fe2o3纳米球电极的电荷传输电阻远小于纯α-fe2o3电极,表明材料具有更优异的导电性能。

54.对比例1

55.s1:称取0.316g分析纯的铁氰化钾和0.053g磷酸二氢铵溶解到65ml的去离子水中,在室温下550rmp转速搅拌30min,得到澄清色液体。

56.s2:将上述得到的液体转移至聚四氟乙烯的高压釜(总容量为100ml)中,并在200℃下保持1h,升温速率为6℃/min,然后等待反应物自然冷却至室温,取出混合物。

57.s3:将上述混合物分别用去离子水和无水乙醇各离心洗涤3次,将所得粉末置于烘干箱中80℃干燥12h,得到非晶态fe2o3纳米球材料。

58.图10为对比例1的sem图,根据图片可以清晰看到水热进行1h得到的纳米球表面光滑,不存在沟道。

59.图11为对比例1的tem图,根据图片可以清晰看出球体呈实心态。

60.对比例2

61.s1:称取0.316g分析纯的铁氰化钾和0.053g磷酸二氢铵溶解到65ml的去离子水中,在室温下550rmp转速搅拌30min,得到澄清色液体。

62.s2:将上述得到的液体转移至聚四氟乙烯的高压釜(总容量为100ml)中,并在200℃下保持12h,升温速率为6℃/min,然后等待反应物自然冷却至室温,取出混合物。

63.s3:将上述混合物分别用去离子水和无水乙醇各离心洗涤3次,将所得粉末置于烘干箱中110℃干燥12h,得到fe2o3纳米材料。

64.图12为对比例2的sem图,由图可以看出水热时间延长到12h后,纳米球颗粒变少,出现大量实心块状体。

65.对比例3

66.s1:称取0.316g分析纯的铁氰化钾和0.053g磷酸二氢铵溶解到65ml的去离子水中,在室温下550rmp转速搅拌30min,得到澄清色液体。

67.s2:将上述得到的液体转移至聚四氟乙烯的高压釜(总容量为100ml)中,并在160℃下保持6h,升温速率为6℃/min,然后等待反应物自然冷却至室温,取出混合物。

68.s3:将上述混合物分别用去离子水和无水乙醇各离心洗涤3次,将所得粉末置于烘干箱中110℃干燥12h,得到非晶态fe2o3纳米球材料。

69.图13为对比例3的sem图,根据图可以看出,当温度降低到160℃时,水热6h得到的纳米球表面光滑,不存在沟道。

70.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。