1.本发明属于双列角接触球轴承高精密磨削加工技术领域,具体涉及一种长筒式轴承套圈精密磨加工的方法。

背景技术:

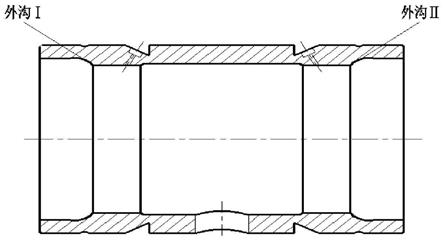

2.目前,双列角接触球轴承越来越多的应用于涡轮增压器等高速旋转部件中,速度可高达100000rpm以上,为了保证轴承运转的高精度与高可靠性运转,轴承的精度也需要达到p2级加工精度。其中p2级精度为轴承行业所能达到的最高精度水平,产品沟道圆度需达到≤0.4μm的要求,如图1所示为长筒式双列角接触类型中的轴承外圈,整体宽度达到65~70mm,外径尺寸为40~45mm,宽度是常规轴承的3倍,径幅比在1:1.5左右。据调研,国内该类型轴承尚无成熟的加工工艺。本发明意在通过改进精密磨床工装、优化加工工艺,实现长筒式双列角接触球轴承外圈厂内p2级精度精密磨加工。

技术实现要素:

3.本发明的目的是为了解决现有长筒角接触球轴承外圈沟道精磨加工精度较低的问题,而提供一种高精度长筒式双列角接触球轴承外圈终磨沟道加工方法。

4.本发明高精度长筒式双列角接触球轴承外圈终磨沟道加工方法按照以下步骤实现:

5.一、将棒料依次经过车加工、热处理和粗磨加工,得到预加工后的轴承外圈;

6.二、将支撑装置的机床安装部固定安装在套圈内表面磨床上,将预加工后的轴承外圈端面一侧与机床胎垫吸附,支撑装置从外径方向上对轴承外圈工件进行支撑,得到待精磨加工的轴承外圈;

7.三、对预加工后的轴承外圈依次进行细磨外沟ⅰ、终磨外沟ⅰ、细磨外沟ⅱ和终磨外沟ⅱ,得到长筒式双列角接触球轴承外圈;

8.其中步骤三中控制细磨工艺为:砂轮线速度为22m/s,第一次细磨削速度5μm/s,第二次细磨削速度2μm/s,第三次细磨削速度1μm/s;

9.步骤三中控制终磨工艺为:砂轮线速度为18m/s,终磨削速度0.5μm/s,微进给速度0.5μm/s;

10.步骤一所述的支撑装置包括支点杆、内六角圆柱头螺钉、廻(回)转轴、支点头和压簧,其中支点杆由支点头接触部和机床安装部组成,在支点头接触部上开有插槽,插槽的下部与涨紧缝相连通,支点头插入插槽内,支点头的底部与插槽的槽底之间留有间隙,廻转轴沿厚度方向穿设在支点头和支点头接触部上,沿厚度方向在涨紧缝上穿设有内六角圆柱头螺钉,支点头接触部内竖直设置有压簧,压簧的一端固定,压簧的另一端抵在支点头的底部。

11.本发明中所述的支撑装置采用支点杆与支点头分体设计的结构,相较于一体式结构的支撑装置,在加工工件的过程中,支点头的底部与插槽之间留有间隙,支点头具有弹性

作用,能够对工件旋转时径向方向的串动位置进行实时调整,有效防止加工过程中的烧伤和变形。

12.本发明将高精度轴承套圈内表面进口高精密套圈内表面磨床的支撑机构进行轴向拓宽,增大了受限于机床限位造成的可支撑区域,实现了长筒式双列角接触球轴承外圈沟道的精加工。本发明将机床支撑机构的主体支点杆在轴向位置加宽,使可支撑工件宽度范围由20~40mm增至20~70mm,提高支撑系统的稳定性,满足加工条件,提高了加工精度。

附图说明

13.图1为长筒式双列角接触球轴承外圈的结构示意图;

14.图2为支撑装置的主视结构示意图;

15.图3为支撑装置的侧视结构示意图;

16.图4为支点杆的结构示意图。

具体实施方式

17.具体实施方式一:本实施方式高精度长筒式双列角接触球轴承外圈终磨沟道加工方法按照以下步骤实施:

18.一、将棒料依次经过车加工、热处理和粗磨加工,得到预加工后的轴承外圈;

19.二、将支撑装置的机床安装部1-2固定安装在套圈内表面磨床上,将预加工后的轴承外圈端面一侧与机床胎垫吸附,支撑装置从外径方向上对轴承外圈工件进行支撑,得到待精磨加工的轴承外圈;

20.三、对预加工后的轴承外圈依次进行细磨外沟ⅰ、终磨外沟ⅰ、细磨外沟ⅱ和终磨外沟ⅱ,得到长筒式双列角接触球轴承外圈;

21.其中步骤三中控制细磨工艺为:砂轮线速度为22m/s,第一次细磨削速度5μm/s,第二次细磨削速度2μm/s,第三次细磨削速度1μm/s;

22.步骤三中控制终磨工艺为:砂轮线速度为18m/s,终磨削速度0.5μm/s,微进给速度0.5μm/s;

23.步骤一所述的支撑装置包括支点杆1、内六角圆柱头螺钉2、廻(回)转轴3、支点头4和压簧6,其中支点杆1由支点头接触部1-1和机床安装部1-2组成,在支点头接触部1-1上开有插槽1-3,插槽1-3的下部与涨紧缝相连通,支点头4插入插槽1-3内,支点头4的底部与插槽1-3的槽底之间留有间隙8,廻转轴3沿厚度方向穿设在支点头4和支点头接触部1-1上,沿厚度方向在涨紧缝上穿设有内六角圆柱头螺钉2,支点头接触部1-1内竖直设置有压簧6,压簧6的一端固定,压簧6的另一端抵在支点头4的底部。

24.本实施方式解决了长筒式双列角接触球轴承外圈沟道精磨加工方法,提升磨削加工精度研制水平,保证轴承加工的可靠性。

25.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一中棒料的材质是8cr4mo4v。

26.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤一中所述的热处理是在843℃下保温35min,然后在1090℃下保温34min。

27.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是在支点头4的

顶部设置有两个支撑垫7。

28.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是在廻转轴3与支点头接触部1-1的外表面之间设置有轴用弹性挡圈5。

29.本实施方式轴用弹性挡圈为固定廻转轴的机构,防止廻转轴在进行动态支撑时发生轴向串动。

30.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤三中控制细磨工艺过程中主轴转速为600~650rpm。

31.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤三中控制终磨工艺过程中主轴转速为600~650rpm。

32.实施例:本实施例高精度长筒式双列角接触球轴承外圈终磨沟道加工方法按照以下步骤实施:

33.一、预加工:将棒料依次经过车加工、热处理和粗磨加工,得到预加工后的轴承外圈;

34.二、装配:将支撑装置的机床安装部1-2固定安装在套圈内表面磨床上,将预加工后的轴承外圈端面一侧与胎垫吸附,支撑装置从外径方向上对轴承外圈工件进行支撑,得到待精磨加工的轴承外圈;

35.三、轴承外圈精磨加工:对预加工后的轴承外圈依次进行细磨外沟ⅰ、终磨外沟ⅰ、细磨外沟ⅱ和终磨外沟ⅱ,完成精磨加工,得到长筒式双列角接触球轴承外圈;

36.其中步骤三中控制细磨工艺为:主轴转速为650rpm,砂轮线速度为22m/s,第一阶段细磨削进给速度5μm/s,第二阶段细磨削进给速度2μm/s,第三阶段细磨削进给速度1μm/s,细磨三个阶段依据磨削进度直接调节磨削进给速度;

37.步骤三中控制终磨工艺为:主轴转速为650rpm,砂轮线速度为18m/s,终磨削速度0.5μm/s,微进给速度0.5μm/s;

38.步骤一所述的支撑装置包括支点杆1、内六角圆柱头螺钉2、廻(回)转轴3、支点头4和压簧6,其中支点杆1由支点头接触部1-1和机床安装部1-2组成,在支点头接触部1-1上开有插槽1-3,插槽1-3的下部与涨紧缝相连通,支点头4插入插槽1-3内,支点头4的底部与插槽1-3的槽底之间留有间隙8,廻转轴3沿厚度方向穿设在支点头4和支点头接触部1-1上,沿厚度方向在涨紧缝上穿设有内六角圆柱头螺钉2,支点头接触部1-1内竖直设置有压簧6,压簧6的一端固定,压簧6的另一端抵在支点头4的底部。

39.本实施例步骤三中细磨和终磨采用尺寸为p35

×8×

6(即外径为35mm、厚度为8mm,中心孔径为6mm的平行砂轮)、规格为89a120kv63m/s(即主要成分为al2o3、粒度为120目、硬度等级中软1、采用陶瓷结合剂最大使用线速度为63m/s的砂轮)。

40.本实施例通过对设备加工参数的优化和调试,精磨加工后的长筒式双列角接触球轴承外圈沟道可满足以下指标:

41.a)沟摆se:≤1μm;

42.b)对外径壁厚差:≤1μm;

43.c)两沟平行差:≤3μm;

44.d)两沟直径差:≤2μm;

45.e)沟道轮廓度

△

cur:≤1μm;

46.f)沟道圆度

△

cir:≤0.4μm。

47.满足产品对于长筒式双列角接触球轴承外圈双沟p2级精度的要求。