1.本发明涉及固废综合利用技术领域,具体而言,涉及一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法。

背景技术:

2.工业磷酸一铵渣来自于湿法磷酸生产工业磷酸一铵过程中湿法磷酸被氨中和后再过滤产生的滤饼,滤饼经水洗涤、干燥后得到工业磷酸一铵渣(以下简称工铵渣)。相对于工业磷酸一铵来说,工铵渣具有成分复杂、镁和铁等中微量元素高、水溶磷占比低(4%左右)、粘性低、产量巨大的特点。

3.表1工铵渣(以干基计)成分表

4.组分p2o5/%n/%cao/%mgo/%al2o3/%fe2o3/%f-/%含量39.619.452.1110.253.671.099.57

5.结合表1所示,工铵渣的营养成分十分丰富,p2o5含量为35%-40%(水溶性磷仅占5%左右),氮含量为6%左右,mgo含量为13%左右,铁含量为3%左右,是非常丰富的资源。由于磷含量较高,现主要用来生产农业级55%、56%的粉状磷酸一铵,但掺和量有限。因此,如何激活工铵渣中的这些营养元素、实现工铵渣的高价值利用成为工业磷酸一铵生产企业的当务之急。

技术实现要素:

6.有鉴于此,本发明提供了一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法,以解决现有工铵渣利用效率不高、适用范围不广的问题。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法,包括以下步骤:

9.s1、将工业磷酸一铵渣与水配制成料浆,向所述料浆中加入浓硫酸进行酸解,得到酸解浆;

10.s2、将所述酸解浆过滤,得到酸解过滤液,向所述酸解过滤液中加入钠盐或钾盐进行反应,静置过滤后得到脱氟酸解液;

11.s3、向所述脱氟酸解液中加入氨水,冷却结晶,过滤后得到硫酸铵镁晶体和滤液;

12.s4、将所述滤液进行氨化反应,浓缩、干燥后得到硫基磷铵。

13.可选地,步骤s1中,所述料浆中干基的含量为30-40wt.%,所述浓硫酸的质量为所述干基质量的60-100%。

14.可选地,步骤s1中,所述酸解的条件包括反应温度为50-90℃,反应时间为30-90min。

15.可选地,步骤s2中,所述钠盐或所述钾盐与所述酸解过滤液中氟的摩尔比为(0.6-1.3):1。

16.可选地,步骤s2中,所述酸解过滤液和所述钠盐或所述钾盐反应的温度为30-70

℃,反应的时间为30-50min。

17.可选地,步骤s2中,所述钠盐为无水硫酸钠或无水碳酸钠,所述钾盐为无水硫酸钾或无水碳酸钾。

18.可选地,步骤s3中,所述氨水的质量浓度为25%,通入所述氨水后,所述脱氟酸解液的ph为0.5-1.0。

19.可选地,步骤s3中,所述冷却结晶的温度为6-10℃。

20.可选地,步骤s4中,所述将所述滤液进行氨化反应包括步骤:向所述滤液中通入氨气,调节ph为5.5-7,在55-65℃下反应50min-70min。

21.可选地,步骤s4中,所述将所述滤液进行氨化反应包括步骤:向所述滤液中通入所述氨水,调节ph至1-1.7,静置陈化后过滤,得到除杂滤液;向所述除杂滤液中通入氨气,调节ph至5.5-7,在55-65℃下反应50min-70min。

22.相对于现有技术,本发明提供的利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法具有以下优势:

23.(1)本发明利用工铵渣中含有的磷源和镁,制备硫基磷铵和硫酸铵镁,实现资源的二次利用;同时在制备过程中,通过分步调控氨源,使得杂质得到深度分离,同时反应更充分,大幅度提高了硫酸铵镁和硫基磷铵的产量、质量。

24.(2)本发明工艺流程简单、处理时间短,设备要求简单,操作容易、安全,易于推广,具有较高的商业价值。

附图说明

25.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

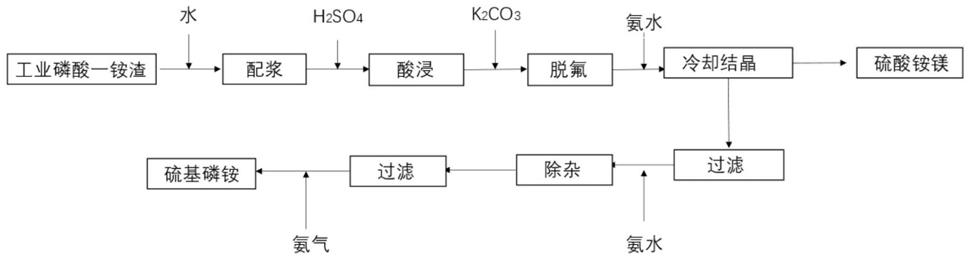

26.图1为本发明实施例所述的利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法的流程图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

28.应当说明的是,在本技术实施例的描述中,术语“一些具体实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.本实施例所述的“在...范围内”包括两端的端值,如“在1至100范围内”,包括1与100两端数值。

30.结合图1所示,本发明实施例提供了一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法,包括以下步骤:

31.s1、酸解:将原料工业磷酸一铵渣(工铵渣)烘干至恒重,与水配制成料浆,向料浆中加入浓硫酸进行酸解,得到酸解浆;

32.s2、脱氟:将酸解浆过滤,得到酸解过滤液,向酸解过滤液中加入钠盐或钾盐进行反应,静置过滤后得到脱氟酸解液;

33.s3、冷却结晶:向脱氟酸解液中加入氨水,冷却结晶,过滤后得到硫酸铵镁晶体和滤液;

34.s4、氨化:将滤液进行氨化反应,浓缩、干燥后得到硫基磷铵。

35.现有技术中,生产硫酸铵镁的原料是磷矿石,而本发明实施例利用工铵渣中含有的磷源和镁,制备硫基磷铵和硫酸铵镁,工铵渣属于工业废渣,比起磷矿石更加经济更有利用价值。

36.此外,还有技术是将酸解浆冷却结晶后再过滤,再将得到的滤液中的氟加以回收利用,并且后续的滤液只是简单的通到二元肥三元肥生产线,并未充分利用其中的大量磷和镁。而本发明实施例提供的制备方法,是先进行脱氟处理之后再将滤液进行冷却结晶,这样能除一部分杂质,制得的高品质的硫酸铵镁,同时向滤液中通氨制成硫基磷铵。由此,对工铵渣的利用更加有目的性,利用效率更高。

37.具体地,步骤s1中,料浆中干基的含量为30-40wt.%,浓硫酸的质量为干基质量的60-100%。

38.工铵渣与浓硫酸进行酸解反应的条件包括反应温度为50-90℃,反应时间为30-90min。

39.具体地,步骤s2中,钠盐或钾盐与酸解过滤液中氟的摩尔比为(0.6-1.3):1。酸解过滤液和钠盐或钾盐反应的温度为30-70℃,反应的时间为30-50min。

40.其中,钠盐为无水硫酸钠或无水碳酸钠,钾盐为无水硫酸钾或无水碳酸钾。

41.具体地,步骤s3中,氨水的质量浓度为25%,通入氨水后,脱氟酸解液的ph为0.5-1.0。

42.优选地,冷却结晶的温度为6-10℃。

43.具体地,步骤s4中,氨化反应包括如下两个方案:

44.方案一:将滤液进行氨化反应包括步骤:向滤液中通入氨气,调节ph为5.5-7,在55-65℃下反应50min-70min。

45.方案二:将滤液进行氨化反应包括步骤:向滤液中通入氨水,调节ph至1-1.7,静置陈化后过滤,得到除杂滤液;向除杂滤液中通入氨气,调节ph至5.5-7,在55-65℃下反应50min-70min。

46.其中,氨水的质量浓度为25%,氨气为纯氨气。

47.由此,本发明提供的制备方法,利用工铵渣中含有的磷源和镁,制备硫基磷铵和硫酸铵镁,实现资源的二次利用;同时在制备过程中,通过调控氨源,使得反应更充分,大幅度提高了硫酸铵镁和硫基磷铵的产量、质量。此外,制备工艺流程简单、处理时间短,设备要求简单,操作容易、安全,易于推广,具有较高的商业价值。

48.在上述实施方式的基础上,本发明给出如下利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法的具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照制造厂

商所建议的条件。除非另外说明,否则百分比和份数按质量计算。

49.实施例1

50.本实施例提供了一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法,包括如下步骤:

51.1)取工铵渣100g(p2o5含量为39.61%),加水配成含固量30wt.%的料浆,按料浆的干基质量的80%向料浆中加入98%的浓硫酸,在90℃下搅拌反应1h,过滤,得到含磷浸出液(酸解过滤液)。

52.经测试,该酸解过滤液中p2o5含量为10.21%,mgo含量为3.02%,al2o3含量为1.47%,fe2o3含量为0.30%,f-含量2.45%,磷的浸出率为94.43%。

53.2)根据酸解过滤液中的氟含量,按摩尔比1.2:1向酸解过滤液加入无水碳酸钾固体进行反应,反应温度50℃,反应时间60min,反应结束后过滤得到脱氟酸解液。

54.经测试,脱氟酸解液的f-含量为0.89%。滤饼为氟硅酸钾,氟的脱除率可达64.37%。

55.3)将脱氟酸解液冷却结晶至6℃,结晶过滤后得到滤液,将结晶放入烘箱干燥,得到硫酸铵镁30.12g。

56.经计算测量,硫酸铵镁的产率为30.12%。

57.滤液中p2o5含量为11.86%,mgo含量为2.78%,滤液中镁的去除率为30.09%,al2o3含量为1.63%,fe2o3含量为0.34%。

58.4)向滤液中通入氨气,调节ph至6.0,在60℃的条件下水浴加热60min,使其充分反应,然后将得到的硫基磷铵混合液浓缩干燥,得到硫基磷铵固体59.98g。

59.取硫基磷铵固体进行测试,测得有效磷(以p2o5计)含量28.02%,水溶性磷(以p2o5计)含量28.83%,全硫含量11.36%,总氮含量14.94%。mgo含量为3.03%,al2o3含量为2.78%,fe2o3含量为0.56%,f-含量0.97%。

60.实施例2

61.本实施例提供了一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法,包括如下步骤:

62.1)取工铵渣100g(p2o5含量为39.61%),加水配成含固量30wt.%的料浆,按料浆的干基质量的90%向料浆中加入98%的浓硫酸,在90℃下搅拌反应1h,过滤,得到酸解过滤液。

63.经测试,该酸解过滤液中p2o5含量为10.61%,mgo含量为2.79%,al2o3含量为1.37%,fe2o3含量为0.30%,f-含量2.32%,磷的浸出率为95.37%。

64.2)根据酸解过滤液中的氟含量,按摩尔比1.2:1向酸解过滤液加入无水碳酸钾固体进行反应,反应温度60℃,反应时间60min,反应结束后过滤得到脱氟酸解液。

65.经测试,脱氟酸解液的f-含量为0.76%。也即,滤饼为氟硅酸钾,氟的脱除率可达69.57%。

66.3)向脱氟酸解液中通入适量氨水,调节ph至0.7,然后冷却结晶至6℃,结晶过滤后得到滤液,将结晶放入烘箱干燥,得到硫酸铵镁57.36g。

67.经计算测量,硫酸铵镁的产率为57.36%。

68.滤液中p2o5含量为12.02%,mgo含量为1.61%,滤液中镁的去除率为51.94%,

al2o3含量为1.38%,fe2o3含量为0.32%,f-含量0.89%。

69.4)向滤液中通入氨气,调节ph至6.0,在60℃的条件下水浴加热60min,使其充分反应,然后将得到的硫基磷铵混合液浓缩干燥,得到硫基磷铵固体61.34g。

70.取硫基磷铵固体进行测试,测得有效磷(以p2o5计)含量27.71%,水溶性磷(以p2o5计)含量22.14%,全硫含量10.89%,总氮含量14.03%。mgo含量为1.74%,al2o3含量为1.45%,fe2o3含量为0.43%,f-含量0.96%。

71.对比实施例1和实施例2可以看出,脱氟酸解滤液经通入适量氨水调节ph值后,由于补充了氨源,反应更充分,硫酸铵镁的产量大幅度提高。与不通氨结晶相比,硫酸铵镁的产量提高了90.4%-105.4%,同时,结晶后液体中的杂质mgo含量降低了42.08%-61.15%。

72.实施例3

73.本实施例提供了一种利用工业磷酸一铵渣制备硫酸铵镁和硫基磷铵的方法,包括如下步骤:

74.1)取工铵渣100g(p2o5含量为39.61%),加水配成含固量30wt.%的料浆,按料浆的干基质量的100%向料浆中加入98%的浓硫酸,在90℃下搅拌反应1h,过滤,得到酸解过滤液。

75.经测试,该酸解过滤液中p2o5含量为10.95%,mgo含量为2.82%,al2o3含量为1.41%,fe2o3含量为0.34%,f-含量2.43%,磷的浸出率为95.78%。

76.2)根据酸解过滤液中的氟含量,按摩尔比1.2:1向酸解过滤液加入无水碳酸钾固体进行反应,反应温度70℃,反应时间90min,反应结束后过滤得到脱氟酸解液。

77.经测试,脱氟酸解液的f-含量为0.76%。也即,滤饼为氟硅酸钾,氟的脱除率可达70.95%。

78.3)向脱氟酸解液中通入适量氨水,调节ph至0.85,然后冷却结晶至6℃,结晶过滤后得到滤液,将结晶放入烘箱干燥,得到硫酸铵镁61.87g。

79.经计算测量,硫酸铵镁的产率为61.87%。

80.滤液中p2o5含量为12.22%,mgo含量为1.08%,滤液中镁的去除率为63.89%,al2o3含量为1.72%,fe2o3含量为0.39%,f-含量0.92%。

81.4)向滤液中通入适量氨水,调节ph至1.6,放置陈化一天后过滤,得到除杂滤液。经测试,除杂滤液中p2o5含量为9.98%,mgo含量为0.91%,al2o3含量为0.74%,fe2o3含量为0.15%。

82.5)向除杂滤液中通入氨气,调节ph至6.5,在60℃的条件下水浴加热60min,使其充分反应,然后将得到的硫基磷铵混合液浓缩干燥,得到硫基磷铵固体73.98g。

83.取硫基磷铵固体进行测试,测得有效磷(以p2o5计)含量26.89%,水溶性磷(以p2o5计)含量21.78%,全硫含量10.76%,总氮含量14.21%。mgo含量为0.96%,al2o3含量为0.81%,fe2o3含量为0.21%。

84.对比实施例2和实施例3,可以看出,发现方案二的氨化方法除杂效果最佳,硫基磷铵产品的产量提高。与方案一相比,硫基磷铵产品中杂质mgo、al2o3、fe2o3的含量分别降低了68.3%、70.9%和62.5%,硫基磷铵产品的产量提高了23.3%。

85.综上所述,本发明提供的制备方法可有效利用工铵渣中含有的有价值成分磷源和镁源,实现资源的二次利用。

86.虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。