1.本发明属于建筑材料制备技术领域,尤其涉及一种锯末成球法制备的余泥烧结多孔砖及其制备工艺。

背景技术:

2.烧结多孔砖是以粘土、页岩、煤矸石、粉煤灰等为主要原料,经焙烧而成、孔洞率不大于35%,孔洞的尺寸小而数量多,主要用于非承重部位。普通烧结砖有自重大、体积小、生产能耗高、施工效率低等缺点,用烧结多孔砖和烧结空心砖代替烧结普通砖,可使建筑物自重减轻30%左右,节约粘土20%~30%,节省燃料10%~20%,墙体施工功效提高40%,并改善砖的隔热隔声性能。但现有烧结多孔砖或烧结空心砖的生产,消耗大量粘土,破坏土土地资源。

3.近年来,随着轨道交通的快速发展,地铁余泥的产生与日俱增,珠三角地区每年地铁盾构余泥达7000多万吨,大量地铁余泥排放不仅占用土地,而且造成严重的环境污染,更有甚者不时有余泥塌方的危险。因此,如何探索余泥减量化、资源化、绿色化是当前珠三角、长三角、京津冀等核心城市群急需解决的问题。

4.另外,随着建设速度加快,珠三角建筑废模板、木材废料逐年增加,对这些废模板和木材废料的处理通常为作为燃料、加工装饰材料或用于农业,其作为燃料热值低,价格低,简单焚烧后污染大,既浪费资源,又污染环境。

技术实现要素:

5.为解决上述问题,本发明提供一种锯末成球法制备的余泥烧结多孔砖,其以余泥和锯末为主要原料,制备一种烧结多孔砖,一方面实现余泥的合理化应用,另一方面解决现有锯末等木屑废料的再利用问题。

6.本发明由以下技术方案实现:

7.一种锯末成球法制备的余泥烧结多孔砖,其包括以下原料:锯末、余泥、hpmc羟丙基甲基纤维素和适量自来水;所述锯末与余泥的体积比为(2~3.5):(6.5~8);所述hpmc羟丙基甲基纤维素为所述锯末质量的0.1~0.2%。

8.进一步地,所述锯末为普通木材锯末或废夹板锯末材料。

9.本发明以余泥和锯末为主要原料制备得到烧结多孔砖,其中锯末微球在烧结过程中作为内燃料燃烧,形成类似蜂窝状的多孔结构,并连结为整体,使得烧结多孔砖的强度高,避免了传统烧结多孔砖的孔洞独立性导致强度下降的弊端;同时本发明为余泥的利用提供了有效途径,为烧结多孔砖的制备提供了资源,实现变废为宝,有效解决现有建筑工程中产生的余泥,减少对粘土的开采,具有明显的社会经济效益。

10.本发明充分利用锯末的特性,将锯末颗粒混入到砖坯中,在砖坯煅烧时,锯末等木屑废料作为烧结多孔砖的内燃燃料,与外部燃烧配合,实现内外燃结合,达到节能利废目的,同时符合碳达峰、碳中和发展理念。

11.本发明还提供一种余泥烧结多孔砖的制备工艺,其包括以下步骤:

12.s1:将定量的hpmc羟丙基甲基纤维素与锯末混合,加入水搅拌均匀得到锯末球状颗粒物a;

13.s2:将锯末球状颗粒物和余泥加入到搅拌机中搅拌3~5min,搅拌均匀得到混合料;

14.s3:将步骤s2得到的混合料加入到真空挤出机中,制备空心砖坯;

15.s4:将空心砖坯投入烘干窑,烘干至水分小于0.5%;

16.s5:将烘干后的空心砖坯放入窑炉中,煅烧并保温后,冷却即可制得余泥烧结多孔砖。

17.该制备工艺简单,生产方便,生产周期短,制得的烧结多孔砖为蜂窝状,其抗压强度高,保温性能好,综合性能优异,产品合格率高,满足国家标准。

18.进一步地,步骤s3中,真空挤出机的挤出压力为1.2~1.5mpa。

19.进一步地,步骤s5中,窑炉煅烧温度为950℃~1000℃,保温时间为4~5h。

20.进一步地,步骤s3中,真空挤出的空心砖坯的一侧面开设有若干v型槽,其他侧面为光滑面。在空心砖坯的一侧设置v型槽,且设置v型槽的侧面作为外墙面,v型槽的设置提高粘结力,方便抹灰,避免空鼓脱落。

21.进一步地,所述v型槽的宽度5mm、深度3~5mm,v型槽的中心间距为25~35mm。

22.进一步地,本发明中挤压得到的空心砖坯相对的两侧分别设置有凹凸对应且可嵌合的榫槽和榫头。空心砖坯相对两侧的榫槽和榫头可构成榫卯结构,在施工时,烧结多孔砖的榫头与相邻烧结多孔砖的榫槽嵌合固定,形成稳定的结构,使砌的墙更加牢固。

23.进一步地,所述空心砖坯的榫槽和榫头所在侧面开设有若干贯通的通孔。

24.进一步地,所述空心砖坯的内部设置有若干个可相互连通的球形孔,所述球形孔的直径为10~25mm。在空心砖坯内部开设球形孔和通孔,可减少用土和燃料,亦可降低多孔砖的运输重量和砌砖的工作量,加快施工进度。

附图说明

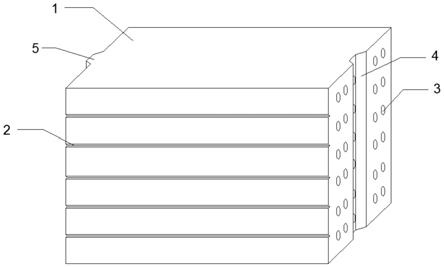

25.图1为本发明制备得到的空心砖坯的结构示意图;

26.图2为本发明制备得到的空心砖坯的侧视图。

27.其中,1-空心砖坯;2-v型槽;3-通孔;4-榫槽;5-榫头;6-球形孔。

具体实施方式

28.为了更好地理解本发明,下面通过实施例进一步阐述本发明的内容,但本发明不仅限于下面的实施例。

29.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可方便获得。

30.在下述实施例中,根据余泥含水量的不同,适量加入自来水,加水量由空心砖坯挤出情况决定。

31.实施例1

32.一种锯末成球法制备的余泥烧结多孔砖,其包括以下组分:锯末微球颗粒和余泥,

两者的体积比为2.5:8,以及质量占比为锯末掺入量0.2%的hpmc羟丙基甲基纤维素。

33.其制备工艺如下:

34.s1:将锯末微球颗粒与hpmc羟丙基甲基纤维素混合,加入适量自来水,混合均匀得到锯末球状颗粒物;

35.s2:将步骤s1得到的锯末球状颗粒物与成化好的淤泥投入到搅拌机中,搅拌3min,使其混合均匀,得到混合料;

36.s3:将混合料加入到真空挤压机中,挤出压力为1.5mpa,切割制得含锯末微球的空心砖坯;

37.s4:码垛随后将砖坯送入烘干窑,烘干至空心砖坯的水分小于0.5%;

38.s5:将烘干的空心砖坯送入窑炉于1000℃烧结,保温5h,随后制备得到烧结多孔砖。

39.如图1和图2所示,本实施例挤压得到的空心砖坯1的正面设置有多组v型槽2,内部有多个球形孔6,各球形孔6连接为整体,形成类似蜂窝状的多孔结构,且空心砖坯1相对两侧面设有凹凸对应的榫槽4和榫头5,构成榫卯结构,使得施工时烧结多孔砖嵌合更紧密,砌的墙更加牢固稳定;同时,在空心砖坯1的侧面开设有多个通孔3,通孔3贯通整个空心砖坯1。

40.实施例2

41.一种锯末成球法制备的余泥烧结多孔砖,其包括以下组分:锯末微球颗粒和余泥,两者的体积比为3.5:6.5,以及质量占比为锯末掺入量0.1%的hpmc羟丙基甲基纤维素。

42.其制备工艺如下:

43.s1:将锯末微球颗粒与hpmc羟丙基甲基纤维素混合,加入适量自来水,混合均匀得到锯末球状颗粒物;

44.s2:将步骤s1得到的锯末球状颗粒物与成化好的淤泥投入到搅拌机中,搅拌3min,使其混合均匀,得到混合料;

45.s3:将混合料加入到真空挤压机中,挤出压力为1.2mpa,切割制得含锯末微球的空心砖坯;

46.s4:码垛随后将砖坯送入烘干窑,烘干至空心砖坯的水分小于0.5%;

47.s5:将烘干的空心砖坯送入窑炉于950℃烧结,保温4h,随后制备得到烧结多孔砖。

48.本实施例制得的烧结多孔砖规格与实施例1一致。

49.对上述实施例得到烧结空心砖的干密度、导热系数和抗压强度等进行性能检测,其检测结果如下表:

50.表1本发明的烧结多孔砖的测试表

51.序号干密度导热系数抗压强度mpa孔洞率%实施例113400.3916.825实施例211450.3112.635

52.由上表可知,本发明制得的烧结多孔砖的抗压强度满足国家标准,且导热系数低,隔热性能好,保温效果好。

53.以上所述仅为本发明的部分实施例,并非因此限定本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所做出的等同替

换和显而易见的变化所得到的方案,应当包含在本发明的保护范围内。