1.本实用新型涉及人工晶体制备领域,尤其涉及一种同时拉制多根硅芯的冷却屏,具体涉及一种用于使用碎硅料同时拉制多根硅芯的冷却屏。

背景技术:

2.已知的,随着信息技术和光伏产业的飞速发展及相关政策的利好,全球对多/单晶硅的需求增长迅猛,市场供不应求。受此影响,作为太阳能电池主要原料的多/单晶硅价格快速上涨,国内很多企业均在扩产。

3.多/单晶硅在整个生产过程中,硅芯的使用量非常大,现有的硅芯大多是通过区熔的方式制备获得的(主要通过高频线圈、籽晶夹头来完成拉制过程),其工作原理如下:工作时通过给高频线圈通入高频电流,高频感应加热,使高频线圈产生电流对原料棒产生磁力线,加热后的原料棒上端头形成融化区,然后将籽晶插入融化区,当籽晶的端头与原料棒的融区融为一体后,慢慢提升籽晶,融化后的原料融液就会跟随籽晶上升,形成一个新的柱形晶体,这个新的柱形晶体便是硅芯的制成品。

4.在实际生产过程中,发现硅芯制备过程中出现的余料,不小心折断的硅芯,多/单晶硅生产企业在还原、切割、磨抛等工艺阶段产生的碎料等处理非常繁琐,很多企业为了图省事,直接将上述碎料丢弃或者长期堆放在仓库中,还有一些企业将上述碎料进行回收,通过直拉炉拉制成硅棒,然后使用硅棒再拉制成硅芯,这样不仅增加了硅芯拉制的成本,还造成了较大的资源浪费等,那么如何将碎硅料进行再利用就成了本领域技术人员的长期技术诉求。

5.发明人通过检索发现, 中国发明专利,专利号为200910064106.7,申请日为2009年1月20日,专利名称为一种晶体碎料拉制硅芯及实施该方法的一种装置,该专利中给出了一种使用晶体碎料拉制硅芯的装置及方法,该专利虽说可以利用碎硅料拉制硅芯,但拉制出硅芯的椭圆度稍大,即良率稍低等。

技术实现要素:

6.为了克服背景技术中的不足,本实用新型提供了一种用于使用碎硅料同时拉制多根硅芯的冷却屏,本实用新型通过冷却介质对空腔盘底面以上的空间形成低温区,即形成下高上低的温度梯度,降低空腔盘底面熔融硅液的温度,增加硅液的粘稠度,利于硅液跟随籽晶结晶等,进而实现多根硅芯的同时拉制。

7.为实现上述发明目的,本实用新型采用如下技术方案:

8.一种用于使用碎硅料同时拉制多根硅芯的冷却屏,包括冷却屏主体、冷却介质出管、空腔盘和冷却介质入管,在所述冷却屏主体的下端设有空腔盘,所述冷却屏主体上的腔体与空腔盘上的腔体连通形成冷却介质通路,所述冷却介质通路分别连接至少一组冷却介质出管和冷却介质入管,在空腔盘的中部设有观察孔或拉制孔,在观察孔或拉制孔的外围设置至少一个拉制孔形成所述的用于使用碎硅料同时拉制多根硅芯的冷却屏。

9.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述拉制孔设置为多个时,多个拉制孔环绕观察孔设置,或多个拉制孔为中间设置一个,另外几个环绕设置。

10.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述空腔盘包括上板、连接柱和下板,在所述下板的上方设有上板,在上板上面的中部设有贯通至下板下面的观察孔,由下板、上板和观察孔形成一环形空腔结构,在观察孔外围的空腔内设有复数个连接柱,每个连接柱的上端和下端分别连接上板和下板,在每个连接柱的中部分别设有拉制孔,在上板上分别设有至少一组贯通至空腔的冷却介质下入口和冷却介质下出口。

11.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述冷却屏主体包括上法兰、冷却屏外层板和冷却屏内层板,所述冷却屏外层板与冷却屏内层板间隔设置,在冷却屏外层板与冷却屏内层板的上端设有上法兰,冷却屏外层板与冷却屏内层板之间的空隙形成冷却介质通路。

12.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,每个拉制孔下部的内缘面上设有至少一个吹气口,所述吹气口外接气源。

13.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述吹气口设置为一个时,吹气口连接设置在下板上的气体通道,气体通道通过设置在下板上的进气孔b连接下气管,所述下气管设置在冷却屏外层板的外侧壁或冷却屏外层板与冷却屏内层板之间的空腔内,下气管的上端头连通设置在上法兰上的进气孔a,所述进气孔a连通上气管,所述上气管的外端头连通气源。

14.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述吹气口设置为多个时,在下板上设置复数个岛柱,在每个岛柱上分别设置拉制孔,在拉制孔的外围设置环形气道,所述环形气道的内缘面设有复数个贯通至拉制孔的吹气口,环形气道的外缘面连通设置在岛柱上的气体通道,气体通道通过设置在下板上的进气孔b连接下气管,所述下气管设置在冷却屏外层板的外侧壁或冷却屏外层板与冷却屏内层板之间的空腔内,下气管的上端头连通设置在上法兰上的进气孔a,所述进气孔a连通上气管,所述上气管的外端头连通气源。

15.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述下气管设置在冷却屏外层板的外侧壁时,在下气管的外缘面包覆气体冷却管,在气体冷却管覆盖内的冷却屏外层板的外侧壁上设有至少一组冷却介质通孔。

16.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述上气管的外端头连接调压阀,所述调压阀通过管道连接气源。

17.所述的用于使用碎硅料同时拉制多根硅芯的冷却屏,所述上气管的外端头分别连接固定环上的进气口,所述进气口连接调压阀,所述调压阀通过管道连接气源。

18.由于采用如上所述的技术方案,本实用新型具有如下有益效果:

19.本实用新型通过在空腔盘上设置多个拉制孔,然后在空腔盘上设置冷却屏主体,由空腔盘上的腔体与冷却屏主体上的腔体形成冷却介质通路,通过冷却介质对空腔盘底面以上的空间形成低温区,即形成下高上低的温度梯度,同时还可以实现降低空腔盘底面熔融硅液的温度,增加硅液的粘稠度,利于硅液跟随籽晶结晶,最主要的是还可以对硅芯进行冷却,进而提高硅芯的拉制速度,本实用新型在提高硅芯拉制速度的同时,还实现了多根硅芯的同时拉制等,本实用新型用于碎硅料同时拉制多根硅芯的装置时,有效的避免了碎硅料的资源浪费等,适合大范围的推广和应用。

附图说明

20.图1是本实用新型的立体结构示意图;

21.图2是本实用新型中冷却屏主体及空腔盘的第一结构示意图;

22.图3是本实用新型中冷却屏主体及空腔盘的第二结构示意图;

23.图4是图3的俯视剖视结构示意图;

24.图5是本实用新型中冷却屏主体及空腔盘的第三结构示意图;

25.图6是本实用新型中固定环的结构示意图;

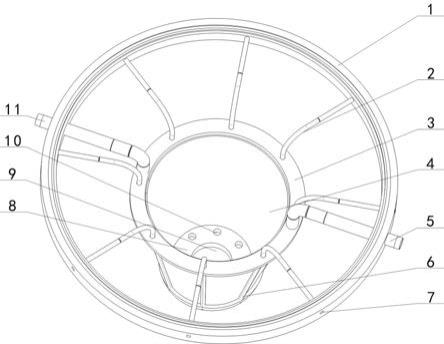

26.图7是图1的俯视结构示意图;

27.图8是本实用新型中空腔盘的结构示意图;

28.图9是本实用新型中空腔盘的另一结构示意图;

29.图10是本实用新型的应用示意图;

30.在图中:1、固定环;2、上气管;3、上法兰;4、冷却屏主体;401、冷却屏外层板;402、冷却屏内层板;5、冷却介质出管;6、下气管;7、进气口;8、空腔盘;801、上板;802、连接柱;803、下板;9、观察孔;10、拉制孔;11、冷却介质入管;12、冷却介质上入口;13、进气孔a;14、冷却介质下入口;15、进气孔b;16、气体通道;17、冷却介质下出口;18、燕尾槽;19、岛柱;20、环形气道;21、吹气口;22、上提拉头;23、硅芯;24、炉室;25、硅料融液;26、坩埚;27、坩埚支撑;28、加热器;29、冷却介质上出口;30、气体冷却管;31、冷却介质通孔。

具体实施方式

31.通过下面的实施例可以更详细的解释本实用新型,公开本实用新型的发明目的旨在保护本实用新型范围内的一切变化和改进,本实用新型并不局限于下面的实施例;

32.在本实用新型的描述中,需要理解的是,术语“中心”、“侧向”、“长度”、“宽度”、“高度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“侧”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.结合附图1~10所述的一种用于使用碎硅料同时拉制多根硅芯的冷却屏,包括冷却屏主体4、冷却介质出管5、空腔盘8和冷却介质入管11,在冷却屏主体4的下端设有空腔盘8,所述冷却屏主体4的腔体与空腔盘8的腔体连通形成冷却介质通路,所述冷却介质通路分别连接至少一组冷却介质出管5和冷却介质入管11,在空腔盘8的中部设有观察孔9或拉制孔10,在观察孔9或拉制孔10的外围设置至少一个拉制孔10,具体实施时,所述拉制孔10设置为多个时,如图5所示,多个拉制孔10环绕观察孔9设置,或多个拉制孔10为中间设置一个,另外几个环绕设置形成所述的用于使用碎硅料同时拉制多根硅芯的冷却屏。

35.进一步,如图2、3、4、5、8所示,所述空腔盘8包括上板801、连接柱802和下板803,在

所述下板803的上方设有上板801,在上板801上面的中部设有贯通至下板803下面的观察孔9,由下板803、上板801和观察孔9形成一环形空腔结构,在观察孔9外围的空腔内设有复数个连接柱802,每个连接柱802的上端和下端分别连接上板801和下板803,在每个连接柱802的中部分别设有拉制孔10,在上板801上分别设有至少一组贯通至空腔的冷却介质下入口14和冷却介质下出口17。在具体实施时,为了使冷却介质在空腔内按照指定的路线流动,在空腔内可以设置导流板。

36.进一步,如图2、3、5、9所示,为了提高硅芯拉制时硅芯的成品率,即实现所拉制的硅芯椭圆度、等径度等满足高标准的需求,可以在每个拉制孔10下部的内缘面上设有至少一个吹气口21,所述吹气口21外接气源。实施时,通过对结晶区吹气,在提高硅芯拉制速度的同时,还可以降低硅芯的椭圆度,提高同时拉制多根硅芯的等径度。

37.实施时,所述吹气口21设置为一个时,如图2、3、4、5所示,吹气口21连接设置在下板803上的气体通道16,气体通道16通过设置在下板803上的进气孔b15连接下气管6,所述下气管6设置在冷却屏外层板401的外侧壁或冷却屏外层板401与冷却屏内层板402之间的空腔内,下气管6的上端头连通设置在上法兰3上的进气孔a13,所述进气孔a13连通上气管2,所述上气管2的外端头连通气源。即下气管6可以设置在冷却屏外层板401的外侧壁,也可以设置在冷却屏外层板401与冷却屏内层板402之间的空腔内,这样可以对下气管6内的气体进行降温。

38.进一步,所述吹气口21设置为多个时,如图2、3、4、5、9所示,在下板803上设置复数个岛柱19,在每个岛柱19上分别设置拉制孔10,在拉制孔10的外围设置环形气道20,所述环形气道20的内缘面设有复数个贯通至拉制孔10的吹气口21,环形气道20的外缘面连通设置在岛柱19上的气体通道16,气体通道16通过设置在下板803上的进气孔b15连接下气管6,所述下气管6设置在冷却屏外层板401的外侧壁或冷却屏外层板401与冷却屏内层板402之间的空腔内,下气管6的上端头连通设置在上法兰3上的进气孔a13,所述进气孔a13连通上气管2,所述上气管2的外端头连通气源。

39.进一步,如图3、4所示,所述下气管6设置在冷却屏外层板401的外侧壁时,在下气管6的外缘面包覆气体冷却管30,在气体冷却管30覆盖内的冷却屏外层板401的外侧壁上设有至少一组用于冷却下气管6内气体的冷却介质通孔31。

40.进一步,所述上气管2的外端头连接用于调整气压大小的调压阀,所述调压阀通过管道连接气源。设置调压阀的目的是实现每个拉制孔10吹气量的大小。

41.进一步,所述上气管2的外端头分别连接固定环1上的进气口7,所述进气口7连接调压阀,所述调压阀通过管道连接气源。

42.进一步,如图10所示,所述固定环1的上面设有燕尾槽18,在所述燕尾槽18内设有密封环,在固定环1的下面设有冷却水道,所述冷却水道分别连接进水口和出水口。

43.进一步,如图2所示,所述冷却屏主体4包括上法兰3、冷却屏外层板401和冷却屏内层板402,所述冷却屏外层板401与冷却屏内层板402间隔设置,在冷却屏外层板401与冷却屏内层板402的上端设有上法兰3,冷却屏外层板401与冷却屏内层板402之间的空隙形成冷却介质通路,在具体实施时,可以在冷却屏外层板401与冷却屏内层板402之间设置多个焊接柱,这样可以保证冷却屏外层板401与冷却屏内层板402的同心度,使进入到冷却屏外层板401与冷却屏内层板402之间的冷却介质均匀,利用实现均匀的温度梯度;为了使冷却介

质均匀更加的均匀,可以在冷却屏外层板401与冷却屏内层板402之间设置冷却介质导流板,使冷却介质按照指定的路线流动,冷却屏主体4上端设置的上法兰3上设置有冷却介质上入口12和冷却介质上出口29,实施时,冷却介质上入口12和冷却介质上出口29也可以设置在冷却屏外层板401或冷却屏内层板402上,冷却介质上入口12和冷却介质上出口29分别连接冷却介质出管5和冷却介质入管11。

44.进一步,冷却介质为冷却水或冷却气体,如液氮等。

45.本实用新型在具体应用时,如图10所示,其设置在位于炉室24内坩埚26的上方,本实用新型中空腔盘8的下面接近坩埚26内硅料融液25但不能接触,工作时,首先将碎硅料放入坩埚26内,开启加热器28对位于坩埚支撑27上的坩埚26进行加热,待坩埚26的碎硅料融化为硅料融液25后,上提拉头22带动籽晶下降,当籽晶穿过空腔盘8上的拉制孔10与硅料融液25接触停止籽晶下降,待籽晶的下端头融化后缓慢提升籽晶,此时由于本实用新型内通入了冷却介质,使空腔盘8底面的温度形成下高上低的温度梯度,此时,硅料融液25跟随籽晶上升,当硅料融液25接近空腔盘8上的拉制孔10时,由于此处的温度低于坩埚26的温度,硅料融液25逐渐结晶,当结晶的硅料融液25通过拉制孔10进入冷却屏主体4后温度逐渐降低便形成所需要的硅芯23,应用时,本实用新型中的吹气口21可以对刚刚结晶后的硅芯23进行强制冷却,同时还可以通过调节吹气量的大小实现调整硅芯的椭圆度及调整同时拉制硅芯的等径度,大大提高了硅芯23的成品率及拉制效率。

46.本实用新型在具体实施时,所有涉及到的冷却介质出入口均可以设置为多组。

47.本实用新型中涉及到的碎硅料不仅包括硅芯制备过程中出现的余料,不小心折断的硅芯,多/单晶硅生产企业在还原、切割、磨抛等工艺阶段产生的碎料等,同样还包括其它形状的硅料(比如菜花料、长度较小的硅棒等),或直接采购新的硅料使用本实用新型直接拉制硅芯。

48.本实用新型在实际应用时,不仅可以用于硅芯的拉制,同时还可以实现其它晶体材料的拉制。

49.以上内容中未细述部份为现有技术,故未做细述。

50.为了公开本实用新型的目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。