1.本实用新型涉及一种环保微生物技术领域,尤其涉及一种好氧微生物培养器材,更加涉及一种自吸氧旋流搅拌的好氧污泥培养器。

背景技术:

2.好氧污泥与普通活性污泥相比,它具有不易发生污泥膨胀、抗冲击能力强、能承受高有机负荷,集不同性质的微生物(好氧、兼氧和厌氧微生物)于一体等特点,近年的研究成果表明ags能用于处理高浓度有机废水、高含盐度废水及许多工业废水。1991年mishillla等最早发现了ags,并第一次报道了利用连续流好氧上流式污泥床反应器(aerobic upflow sludge blanket,ausb)培养出ags。人们从这一研究成果开始了对ags颗粒化的研究历程。

3.好氧污泥采用污泥在氧气的作用下进行有氧发酵培养而形成,其传统采用的设备主要有两种,底部曝气机械搅拌发酵罐和气升式发酵罐。

4.机械搅拌发酵罐通过搅拌作用起到气泡与培养溶液充分混合提高溶氧的作用,机械搅拌还能把罐内污泥进行充分混合起到均质作用。机械搅拌发酵罐应用广泛,适用范围广,但是机械搅拌反应器的机械搅拌带有较强的剪切力,所以在对一些对剪切力敏感的场合时这种装置不太适合,比如对絮状颗粒污泥的培养,搅拌作用很容易造成絮体的解聚。

5.气升式发酵罐则通过底部曝气,气体上浮以达到供氧作用,同时因为气体的上浮带动培养液产生对流而起到搅拌作用。气升式搅拌反应器很好的解决了机械搅拌带来的剪切力的影响,但是本身只通过气体上升来进行搅拌对一些培养液内含有比重比较大的成分时无法较好的起到搅拌悬浮作用,比如在罐内使用比较大微生物载体时,载体容易堆积在罐体底部。而且气升式发酵罐在对溶解氧需求较小而又需要大的搅拌作用的场合时无法很好的兼顾减小通气量而又能保证搅拌效果。

6.因而,有必要开发一种新的生物培养器以解决好氧污泥的培养问题。

技术实现要素:

7.本实用新型的目的在于提供一种自吸氧旋流搅拌的生物培养器,以解决传统底部曝气机械搅拌发酵罐和气升式发酵罐两种发酵培养设备存在的问题。

8.为实现上述目的,本实用新型提供了一种生物培养器,包括反应罐体、三相分离器、位于所述反应罐体底部的进水口、位于所述反应罐体顶部的排气口、位于所述反应罐体侧壁异侧的出水口和循环水连通口,所述三相分离器位于所述反应罐体的内腔上部并与所述内腔贯通,所述三相分离器分别连通所述排气口、所述出水口和所述循环水连通口,所述进水口和所述循环水连通口借由可调速的循环泵和连接管道连通并向所述内腔提供循环水,所述循环泵和所述进水口之间连通向所述内腔进行供氧的文氏管组件,所述进水口的进水方向平行于所述反应罐体的内侧壁。

9.与现有技术相比,本实用新型的生物培养器的进水口设于反应罐体的底部且进水方向平行于反应罐体的内侧壁,通过循环泵的作用可形成旋流作用,以对反应罐体内的介

质(污泥、污水、辅料等)进行搅拌,水流自身旋流作用的剪切力相比机械搅拌作用大大减小,因此在对剪切力要求小的培养环境更加适合,尤其是可防止絮状颗粒污泥中絮体的解聚。于进水口之前先通过文氏管组件进行供氧,其氧气量可控且并不影响进水口的旋流作用。再者通过文氏管组件进行供氧,节省了空压机的使用,故节约了能耗。

10.进一步,所述反应罐体的底部呈向上突起的椎体,所述进水口设于所述椎体的侧壁和所述反应罐体的内侧壁相接处,优选椎体为圆锥体。向上突起的圆锥体可以防止反应罐体内的固体物在旋流作用下沉后堆积在罐底的中央,下沉的固体物可以沿着椎体的表面向下运动到反应罐体的底部边缘,然后再被进水口引发的旋流带走,从而起到搅拌作用。

11.进一步的,所述反应罐体于底部设有远离所述进水口的污泥排放口,经此污泥排放口排放的污泥为已经有氧发酵之后的好氧污泥。

12.进一步的,所述文氏管组件包括连接所述循环泵的文氏管和连通于所述文氏管的管道最窄处的进气管道,所述进气管道上设有调节阀以控制进气量。当循环水在文丘管里面流动,在管道的最窄处,循环水的速度因为管道横截面的面积减小而上升,动态压力(速度头)达到最大值,静态压力(静息压力)达到最小值。进而产生压力差,这个压力给循环水提供一个外在吸力而吸收进气管道中的气体。通过文氏管的自动吸气可以不需要空气压缩机进行增氧,而且文氏管吸气后还有很好的气液混合作用,可进一步提高进水口的旋流作用。

13.进一步,所述进水口固定连接三通管的其中一端,所述三通管的另外两端分别连接文氏管和用于向所述内腔输送液体料的输液口,通过此输液口可向反应罐体的内腔进一步补充液体成分。

14.进一步,所述反应罐体还设有向所述内腔输送固体料的输料口。

附图说明

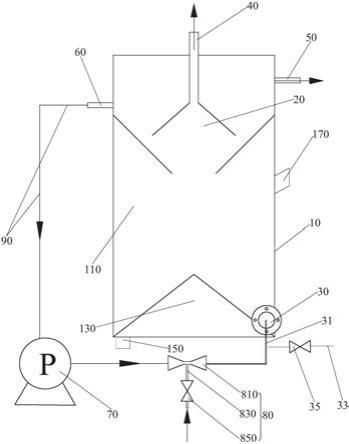

15.图1为本实用新型的生物培养器第一实施例的示意图。

16.图2为本实用新型的生物培养器第二实施例的示意图。

17.图3是本实用新型的生物培养器中液体流向示意图。

具体实施方式

18.下面将结合附图对本实用新型的生物培养器的结构及其作用原理进行详细的说明。

19.如图1~3所示,生物培养器100包括反应罐体10、三相分离器20、位于反应罐体10底部的进水口30、位于反应罐体10顶部的排气口40、位于反应罐体10侧壁异侧的出水口50和循环水连通口60,三相分离器20位于反应罐体10的内腔110上部并与内腔110贯通,三相分离器20分别连通排气口40、出水口50和循环水连通口60,进水口30和循环水连通口60借由可调速的循环泵70和连接管道90连通并向反应罐体10的内腔110提供循环水,循环泵70和进水口30之间连通向反应罐体10的内腔110进行供氧的文氏管组件80,进水口30的进水方向平行于反应罐体10的内侧壁。生物培养器100的进水口30设于反应罐体10的底部且进水方向平行于反应罐体10的内侧壁,通过循环泵70的作用可形成旋流作用,以对反应罐体10内的介质(污泥、污水、辅料等)进行搅拌,水流自身旋流作用的剪切力相比机械搅拌作用

大大减小,因此在对剪切力要求小的培养环境更加适合,尤其是可防止絮状颗粒污泥中絮体的解聚。于进水口30之前先通过文氏管组件80进行供氧,其氧气量可控且并不影响进水口30的旋流作用。再者通过文氏管组件80进行供氧,节省了空压机的使用,故节省了能耗。

20.继续如图1~2所示,反应罐体的10底部呈向上突起的椎体130,进水口30设于椎体130的侧壁和反应罐体10的内侧壁相接处,如图中所示椎体130为圆锥体。此向上突起的圆锥体可以防止反应罐体10内的固体物在旋流作用下沉后堆积在罐底的中央,下沉的固体物可以沿着椎体130的表面向下运动到反应罐体10的底部边缘,然后再被进水口30引发的旋流带走,从而起到搅拌作用。为了更好的取出培养之后的污泥,可于反应罐体10的底部设有远离进水口30的污泥排放口150,经此污泥排放口150排放的污泥为已经有氧发酵之后的好氧污泥。

21.继续如图3所示,文氏管组件80包括文氏管810和连通于文氏管810的管道最窄处的进气管道830,进气管道830上设有调节阀850以控制进气量。当循环水在文丘管810里面流动,在管道的最窄处,循环水的速度因为管道横截面的面积减小而上升,动态压力(速度头)达到最大值,静态压力(静息压力)达到最小值。进而产生压力差,这个压力给循环水提供一个外在吸力而吸收进气管道830中的气体。通过文氏管810的自动吸气可以不需要空气压缩机进行增氧,而且文氏管810吸气后还有很好的气液混合作用,可进一步提高进水口的旋流作用。

22.在实际操作过程中往往需要向反应罐体10内的污泥进一步提供污水,以稀释其浓度而进行更好的搅拌或者提供养分以进行有氧发酵,也可进一步补充其他液体成分而加快发酵,故可于反应罐体10上再连接输液口33,具体如图2所示,进水口30固定连接三通管31的其中一端,三通管31的另外两端分别连接文氏管810和用于向内腔110输送液体料的输液口33,输液口33通过调节阀35控制用流量,通过此输液口33可向反应罐体10的内腔110进一步补充液体成分。

23.补充说明的是,反应罐体10也可设有向内腔110输送固体料的输料口170,可用于投入污泥载体,当然,若反应罐体10的顶部不可开启,输料口170也可用于投入待培养的污泥。

24.下面将以某市政污水厂排放的污泥培养为好氧颗粒污泥为例而说明本实用新型的生物培养器。将某市政污水厂的浓缩池中活性污泥投加至反应罐体10内,并通过出水口50排放出部分污水使污泥浓度为5g/l,通过输料口170加入0.5g/l蛭石粉作为好氧颗粒污泥的絮体核心,开启循环泵70将反应罐体10内的污泥进行循环流动,循环泵70开启后,开启文氏管810的调节阀850进行吸气增氧。循环过程中调节循环泵70的速度以控制反应罐体10的污泥在三相分离器20可以有效分离,其中气体向上经排气口40排出,固体沿着椎体130的表面向下运动到反应罐体10的底部边缘,然后再被进水口30引发的旋流带走,从而起到循环搅拌作用,液体一部分通过循环水连通口60经循环泵70再回流到反应罐体10的底部,另一部分通过出水口50排出。于反应罐体10内污泥中微生物在氧气的作用下进行有氧发酵,同时为了提供足够的养分以持续培养一段时间,可经输液口33向反应罐体10的内腔110进一步补充市政污水,最终得到好氧颗粒污泥。

25.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技

术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。