1.本发明涉及管道非开挖修复技术领域,特别涉及一种压力管道非开挖修复材料、制备方法及修复工艺。

背景技术:

2.排水/排污管道非开挖修复技术在国内已经得到广泛运用,它是在不破损道路的情况下,采用简捷和科学的方法,进行管道内部修复工作,近几年非开挖技术也在不断更新,新技术已逐渐在管道修复中运用,带来更科学高效的施工体验。

3.一般地,应用较为广泛的非开挖修复技术是原位固化法(cipp),其是采用翻转或牵拉的方式将浸渍树脂的软管置入原有管道内,固化后形成管道内衬的修复方法。原位固化法按照软管进入原有管道的方式不同,可以分为翻转式和拉入式两种工艺。软管的固化工艺目前包括热水固化法、蒸汽固化法和紫外线固化法,原位固化法的主要工艺及应用如表1所示。

4.表1主要的原位固化法工艺及应用

[0005][0006][0007]

在修复燃气管道、自来水管道等压力管道时,传统使用cipp的修复材料:包括树脂及增强纤维,具有一定的局限性,其耐腐蚀、耐冲刷、抗压及拉伸及弯曲变形性能等综合力学性能表现较差,制约了cipp法在压力管道修复中的应用,在具有强腐蚀介质、管道内高速输送气体、液体的冲刷、有一定压力的管道不适合。

技术实现要素:

[0008]

本发明的发明目的在于:针对上述存在的问题,提供一种压力管道非开挖修复材料、制备方法及修复工艺,本发明通过复配一种修复材料,使软管固化的时间大大缩短至1-2小时,固化后的软管的综合力学性能得到明显提高,克服了现有技术所存在的不足。

[0009]

本发明采用的技术方案如下:一种用于压力管道的非开挖修复材料,以重量份计,所述修复材料包括以下组分:脂肪族环氧树脂10-20份,双酚a型环氧树脂80-90份,酸酐固化剂40-60份,促进剂2-5份,40-60份氢氧化铝,15-20份碳纳米管。

[0010]

在本发明中,脂肪族环氧树脂主要用来提高材料的力学性能,增加修复材料在实际使用中的力学强度。然而,使用脂肪族环氧树脂会存在材料硬度低的问题,为了解决该问题,本发明还加入了双酚a型环氧树脂,双酚a型环氧树脂主要用来弥补使用脂肪族环氧树脂时材料硬度低的不足,同时还可以降低修复材料的材料成本。酸酐固化剂作为潜伏型的固化剂,提高材料的储存期限,可以将修复材料在工厂预制好,然后方便在现场热固化成型。在本发明的修复材料中,在制备时,其粘度通常难以把控,较难获得理想粘度的修复材料产品,为了解决该问题,通过多次试错性试验总结得到,向本发明的修复材料体系中加入氢氧化铝可以较好的控制修复材料的粘度,从而提高树脂材料与纤维软管的浸润性。进一步,本发明的修复材料在韧性方面表现欠佳,为了提高修复材料的韧性,向修复材料中加入碳纳米管后,修复材料的韧性得到明显提高,克服了自身所存在的缺陷。

[0011]

在本发明的修复材料中,其还可以根据实际需要加入功能助剂,例如可以向修复材料中加入适量的消泡剂、触变剂等。

[0012]

作为优选,以重量份计,所述修复材料包括以下组分:脂肪族环氧树脂15份,双酚a型环氧树脂85份,酸酐固化剂50份,促进剂3份,45.9份氢氧化铝,15.3份碳纳米管。

[0013]

在本发明中,所述脂肪族树脂选自3、4-环氧环乙基甲基-3、4环氧己基碳酸酯,二(3,4-环氧环己基甲基)己二酸酯、4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯中的一种或多种,可根据实际需要具体选择。

[0014]

在本发明中,所述酸酐固化剂选自甲基六氢邻苯二甲酸酐、甲基纳迪克酸酐中的一种或多种,可根据实际需要具体选择。

[0015]

在本发明中,所述促进剂选自2-乙基-4-甲基咪唑、n,n-二甲基苄胺、2,4,6—三(二甲胺基甲基)苯酚的一种或多种,可根据实际需要具体选择。

[0016]

本发明还包括一种用于压力管道的非开挖修复材料的制备方法,包括以下步骤:

[0017]

s1、将脂肪族环氧树脂、双酚a型环氧树脂、酸酐固化剂、促进剂按比例加入搅拌容器中(可加入适量的消泡剂),利用搅拌机搅拌一定时间,得到混合均匀的树脂混合料;

[0018]

s2、向树脂混合料中加入氢氧化铝和碳纳米管,调整粘度至500-800mpa.s,搅拌均匀后,即得到具有潜伏特性的修复材料。

[0019]

本发明还包括一种用于修复压力管道的软管,所述软管包括通过纤维编织成管状结构的纤维软管层,所述纤维软管层的内外层分别粘接有内层膜,纤维软管层中填充有上述的修复材料。本发明的修复材料为潜伏性类型,因此可以在工厂将软管做成半成品,然后再输送至施工现场,通过热水或蒸汽使其固化,固化温度在80-100℃之间,固化时间为1-2小时,因此能够满足城市管网抢修工程的施工要求。

[0020]

进一步,所述纤维软管层由芳纶纤维或/和碳纤维编织成型,所述内层膜为pe材

料。

[0021]

进一步,通过编织机编织形成纤维软管,然后通过粘接胶或热熔的方式将内层膜粘接在纤维软管上,最后对纤维软管抽真空通过压料平台,将修复材料均匀灌入纤维软管中,即得到具有潜伏特性的软管。

[0022]

本发明还包括一种压力管道非开挖修复工艺,包括以下步骤:

[0023]

a、按照现有的非开挖修复工艺,对待修复的压力管道进行预处理,预处理完成后,将上述的软管缠入翻转鼓中,启动翻转鼓并通压缩空气,使软管翻转进入待修复的压力管道中;

[0024]

b、软管到达指定位置后,启动翻转鼓蒸汽开关,通入80-100℃的蒸汽,在软管中循环1-2小时,使软管固化成型,最后检测并清理现场,完工验收。

[0025]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0026]

1、本发明的修复材料为潜伏性类型,因此可以在工厂将软管做成半成品,然后再输送至施工现场,通过热水或蒸汽使其固化,固化温度在80-100℃之间,固化时间为1-2小时,因此能够满足城市抢修工程的施工要求;

[0027]

2、本发明固化后的软管,弯曲模量不小于5800mpa,弯曲强度不小于74mpa,抗拉强度不小于182mpa,具有良好的综合力学性能,克服了现有技术所存在的不足。

附图说明

[0028]

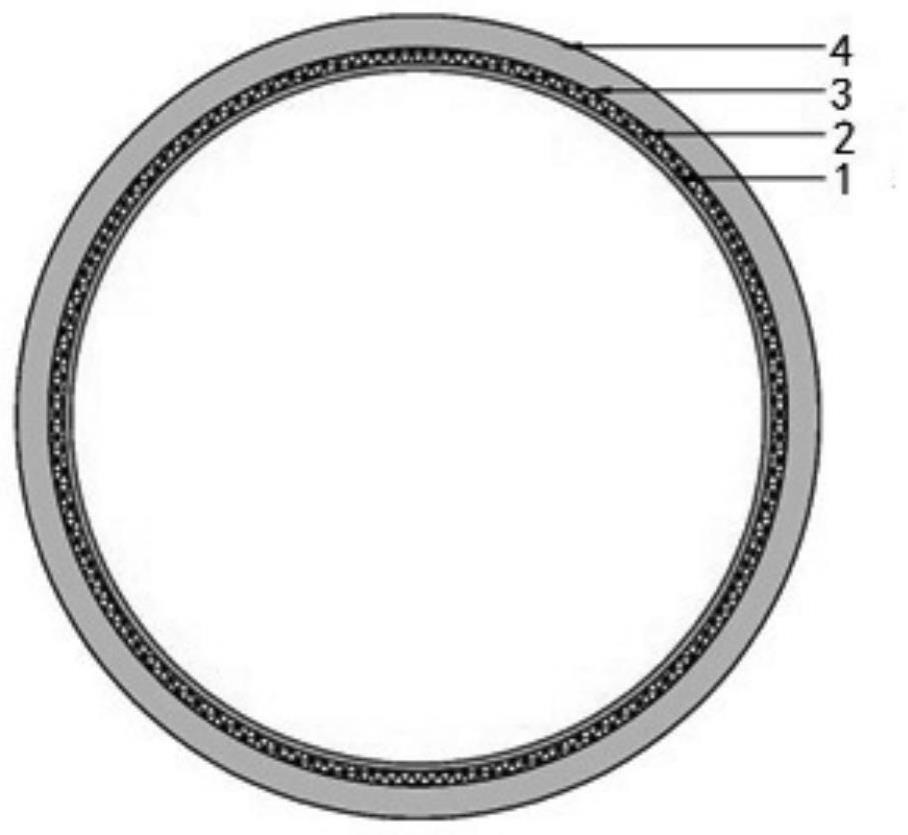

图1是本发明的一种软管修复压力管道后形成的cipp管结构示意图。图中标记:1为内膜层,2为修复材料,3为纤维软管,4为原压力管道。

具体实施方式

[0029]

下面结合附图,对本发明作详细的说明。

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0031]

本发明提供一种用于压力管道的非开挖修复材料,以重量份计,所述修复材料包括以下组分:脂肪族环氧树脂10-20份,双酚a型环氧树脂80-90份,酸酐固化剂40-60份,促进剂2-5份,40-60份氢氧化铝,15-20份碳纳米管。该修复材料的制备方法包括以下步骤:

[0032]

s1、将脂肪族环氧树脂、双酚a型环氧树脂、酸酐固化剂、促进剂按比例加入搅拌容器中,并加入适量的消泡剂,利用搅拌机搅拌一定时间,得到混合均匀的树脂混合料;

[0033]

s2、向树脂混合料中加入氢氧化铝和碳纳米管,调整粘度至500-800mpa.s,搅拌均匀后,即得到具有潜伏特性的修复材料。

[0034]

为了更好地实施本发明,以下给出本发明修复材料的部分实施例配方,如表2所示。

[0035]

表2修复材料实施例1-5和对比例1-3配方(重量份)

[0036][0037]

制备软管:利用编织机编织3000d的涤纶纤维软管,然后通过粘接胶将内层膜和外层膜粘接在纤维软管上,内层膜或/和外层膜采用pe材料。取8段纤维软管,通过压料平台分别对则8段纤维软管抽真空,然后将等量的上述实施例1-5以及对比例1-3的修复材料分别均匀灌入8段纤维软管中,得到8段具有潜伏特性的软管。

[0038]

对获得的8段软管进行固化成型,分别在80℃蒸汽条件下进行加热固化,然后采用国标gb/t 5210-2006等标准进行力学性能测试,检测结果如表3所示:

[0039]

表3性能检测结果

[0040]

[0041][0042]

由表3可得,本发明固化后的软管的耐压性能大于2.5mpa,弯曲模量不小于5800mpa,弯曲强度不小于74mpa,抗拉强度不小于182mpa,具有良好的综合力学性能,同时,其固化时间在1-2小时,能够满足城市抢修工程的施工要求。

[0043]

进一步地,通过对比例1-3的试验结果可以得到,当双酚a型环氧树脂使用量不足时,弯曲强度、弯曲模量及拉伸强度都明显降低,由此说明双酚a型环氧树脂对力学性能有比较大的影响;当不加氢氧化铝时,抗拉强度指标有所降低,由此说明氢氧化铝用量减少,修复材料的粘度降低,树脂不能很好的浸润且在纤维层中产生流动,进而影响一定的力学性能;当不加碳纳米管时,力学指标也有一定的降低,由此说明碳纳米管的减少,在降低了韧性的同时,还降低了修复材料的力学指标。

[0044]

进一步地,本发明还包括一种压力管道非开挖修复工艺,包括以下步骤:

[0045]

s1、按照现有的非开挖修复工艺,对待修复的压力管道进行预处理,例如包括施工准备

→

通风/有毒气体检测

→

管道清淤

→

cctv检测

→

出具检测报告

→

管道预处理;

[0046]

s2、预处理完成后,将上述制备的具有潜伏特性的软管缠入翻转鼓中,启动翻转鼓并通压缩空气,使软管翻转进入待修复的压力管道中;

[0047]

s2、软管到达指定位置后,启动翻转鼓蒸汽开关,通入80-100℃的蒸汽,在软管中循环1-2小时,使软管固化成型,最后检测并清理现场,完工验收,最终得到如图1所示的cipp管结构。

[0048]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。