1.本发明涉及陶瓷砖生产领域,具体涉及防污数码保护釉料。

背景技术:

2.瓷砖包括釉面砖以及瓷质抛光砖,瓷质抛光砖由于表面光泽度高、砖表平滑,在包装、运输和施工过程中极易出现砖与砖之间摩擦、碰撞而使砖面产生划痕,导致瓷砖表面破损,影响产品的品质和外观。

3.而且,由于陶瓷材料显微结构由晶相、玻璃相和气孔组成,使其最终产品存在 5%至 10%(体积)的气孔率,同时,陶瓷材料的表面一般为亲油性,当污染物接触到产品表面,尤其是接触到破损的表面,由于表面毛细作用,一部分污染物深入开口气孔之中;另外,陶瓷表面微观的凹凸不平也导致其对污染物的粘附。污染物基本上是由水中的可溶性有色无机物或有机物组成,通常呈酸性或碱性,如日常生活中的污水、茶水、尘土、墨水和有机油污等,使陶瓷表面受到污染且难以清除,影响清洁和美观。堆积的油污会成为细菌滋生的温床,如不加以清洗,居室中的陶瓷变成病毒细菌传染源,随着陶瓷在人们现代日常生活中的广泛使用,陶瓷的防污问题也变得重要起来。

4.陶瓷产品表面的微观结构如表面粗糙度、缺陷(气泡、针孔、微裂纹等)的数量、大小及形态都是影响其防污性能的主要因素。

技术实现要素:

5.本发明解决的技术问题为釉层防污效果差的问题,提供防污数码保护釉料。

6.为了解决上述技术问题,本发明提供的技术方案为:防污数码保护釉料,包括:焦宝石11~35质量份、白云母1~5质量份、石英石40~50质量份、高岭土7~20质量份、草木灰1~5质量份、烧滑石4~8质量份、球土2~5质量份、沸石1~4质量份、石榴石1~6质量份、叶蜡石1~5质量份、钠长石20~28质量份、碳酸钙1~3质量份、碳酸钡0.5~1质量份、硼砂1~2质量份和锆英石6~10质量份。

7.根据本技术的配方,在烧成过程中,釉料中的气体能充分排出,釉料中的液相能充分填充气孔,提高釉面的致密度,达到较好的防污效果。

8.形成的釉层致密度高,防污效果高。

9.优选地,包括:焦宝石24~35质量份、白云母2~5质量份、石英石45~50质量份、高岭土12~20质量份、草木灰3~5质量份、烧滑石5~8质量份、球土3~5质量份、沸石2~4质量份、石榴石3~6质量份、叶蜡石2~5质量份、钠长石22~28质量份、碳酸钙1.5~3质量份、碳酸钡0.8~1质量份、硼砂1.2~2质量份和锆英石8~10质量份。

10.优选地,包括:焦宝石24质量份、白云母2质量份、石英石45质量份、高岭土12质量份、草木灰3质量份、烧滑石5质量份、球土3质量份、沸石2质量份、石榴石3质量份、叶蜡石2质量份、钠长石22质量份、碳酸钙1.5质量份、碳酸钡0.8质量份、硼砂1.2质量份和锆英石8质量份。

11.优选地,所述碳酸钙为改性碳酸钙。

12.优选地,所述改性碳酸钙的制备方法包括:取碳酸钙2.5~3质量份、阳离子淀粉0.1~0.2质量份、硫酸镁0.1~0.2质量份、碳粉0.03~0.05质量份、硫酸钡0.03~0.05质量份、聚酰亚胺0.05~0.1质量份、环氧树脂0.03~0.05质量份、聚硅氧烷0.06~0.2质量份、二甲基甲酰胺0.01~0.02质量份、硫化镁0.03~0.05质量份、海泡石纤维0.03~0.05质量份、钛白粉0.03~0.1质量份;将碳酸钙、阳离子淀粉、硫酸镁、碳粉、硫酸钡、聚酰亚胺加入在70~80℃之间搅拌,调节ph成碱性,保温搅拌1~2h,再调节ph为中性,再加入环氧树脂、聚硅氧烷、二甲基甲酰胺、硫化镁、海泡石纤维,升温至100~150℃,保温30~60分钟后得到混合料;将混合料、钛白粉与去离子水混合,800~1000r/min下搅拌10~15分钟,烘干、粉碎得到改性碳酸钙。

13.优选地,碳酸钙2.7~3质量份、阳离子淀粉0.15~0.2质量份、硫酸镁0.15~0.2质量份、碳粉0.04~0.05质量份、硫酸钡0.04~0.05质量份、聚酰亚胺0.06~0.1质量份、环氧树脂0.04~0.05质量份、聚氧硅烷0.1~0.2质量份、二甲基甲酰胺0.015~0.02质量份、硫化镁0.04~0.05质量份、海泡石纤维0.04~0.05质量份、钛白粉0.05~0.1质量份。

14.优选地,碳酸钙2.7质量份、阳离子淀粉0.15质量份、硫酸镁0.15质量份、碳粉0.04质量份、硫酸钡0.04质量份、聚酰亚胺0.06质量份、环氧树脂0.04质量份、聚硅氧烷0.1质量份、二甲基甲酰胺0.015质量份、硫化镁0.04质量份、海泡石纤维0.04质量份、钛白粉0.05质量份。

15.优选地,所述釉料的制备方法包括:将焦宝石、白云母、石英石、高岭土、草木灰、烧滑石、球土、沸石、石榴石、叶蜡石、钠长石、碳酸钙、碳酸钡、硼砂和锆英石混合后球磨,得到釉料。

16.优选地,所述釉料作为陶瓷砖的底釉,所述陶瓷砖上还设置有中间层和面釉;所述中间层包括高温熔块20~30质量份、金刚砂30~40质量份。所述高温熔块包括以下原料组分:二氧化硅21.3%、氧化铝57.24%、氧化铁0.4%、二氧化钛0.06%、氧化钙11.4%、氧化镁1.4%、氧化钠1.3%、氧化钾1.3%、氧化钡2.1%和氧化锌3.5%。

17.优选地,所述釉料用于制备陶瓷砖,所述陶瓷砖的制备方法包括:将釉料作为底釉施釉到坯体上,再施中间层釉料和面釉釉料,得到砖坯;将所述砖坯在1000~1100℃下烧成10~20min,再升温至1200~1450℃烧成10~15min,最后升温至1500~1550℃烧成30~40min。

18.砖坯烧成过程中,普通的釉料需要排出气体,使得釉层致密,进而防止使用过程中的污染物进入釉层的孔内。现有技术通常是增加烧成的时间来排气的,对烧成的时间要求比较严格。

19.本技术在釉料中加入了碳酸钙和碳酸钡,二者在烧成过程中会主动的排出气体,且碳酸钙和碳酸钡均匀分散在釉料内,气体释放比较均匀。碳酸钙和碳酸钡的热解温度不同,可以实现两阶段的排气,进而促进釉层内原有的气体充分及时排出。从而进一步提高釉层的致密度,提高防污效果。

20.与现有技术相比,本发明具有的有益效果为:形成的釉层致密度搞,防污效果高;碳酸钙和碳酸钡在不同的烧成阶段都能促进釉层内原有气体排出,进一步提高釉层的致密

度,提高防污效果。

具体实施方式

21.以下实施列是对本发明的进一步说明,不是对本发明的限制。

22.实施例1防污数码保护釉料,包括:焦宝石240g、白云母20g、石英石350g、高岭土120g份、草木灰30g、烧滑石50g、球土30g、沸石20g、石榴石30g、叶蜡石20g、钠长石220g、碳酸钙15g,碳酸钡8g,硼砂12g和锆英石80g。所述草木灰为水稻秸秆燃烧后得到的产物。

23.所述碳酸钙为改性碳酸钙。所述改性碳酸钙的制备方法包括:碳酸钙27g、阳离子淀粉1.5g、硫酸镁1.5g、碳粉0.4g、硫酸钡0.4g、聚酰亚胺0.6g、环氧树脂0.4g、聚氧硅烷1g、二甲基甲酰胺0.15g、硫化镁0.4g、海泡石纤维0.4g、钛白粉0.5g;将碳酸钙、阳离子淀粉、硫酸镁、碳粉、硫酸钡、聚酰亚胺加入在70~80℃之间搅拌,调节ph为10,保温搅拌1~2h,调节ph为7,再加入环氧树脂、聚氧硅烷、二甲基甲酰胺、硫化镁、海泡石纤维,升温至120℃,保温45分钟后得到混合料;将混合料、钛白粉与去离子水混合,800~1000r/min下搅拌10~15分钟,烘干、粉碎得到改性碳酸钙。

24.所述釉料的制备方法包括:将焦宝石、白云母、石英石、高岭土、草木灰、烧滑石、球土、沸石、石榴石、叶蜡石、钠长石、碳酸钙、碳酸钡、硼砂和锆英石混合后球磨,得到釉料。

25.所述釉料作为陶瓷砖的底釉,所述陶瓷砖上还设置有中间层和面釉;所述中间层包括高温熔块250g,金刚砂350g。所述高温熔块包括以下原料组分:二氧化硅21.3%、氧化铝57.24%、氧化铁0.4%、二氧化钛0.06%、氧化钙11.4%、氧化镁1.4%、氧化钠1.3%、氧化钾1.3%、氧化钡2.1%和氧化锌3.5%。

26.所述釉料用于制备陶瓷砖,所述陶瓷砖的制备方法包括:将釉料作为底釉施釉到坯体上,再施中间层釉料和面釉釉料,得到砖坯;将所述砖坯在1050℃下烧成15min,再升温至1350℃烧成12min,最后升温至1550℃烧成35min。

27.实施例2防污数码保护釉料,包括:焦宝石240g、白云母20g、石英石350g、高岭土120g份、草木灰30g、烧滑石50g、球土30g、沸石20g、石榴石30g、叶蜡石20g、钠长石220g、碳酸钙15g,碳酸钡8g,硼砂12g和锆英石80g。所述草木灰为水稻秸秆燃烧后得到的产物。

28.所述釉料的制备方法包括:将焦宝石、白云母、石英石、高岭土、草木灰、烧滑石、球土、沸石、石榴石、叶蜡石、钠长石、碳酸钙、碳酸钡、硼砂和锆英石混合后球磨,得到釉料。

29.所述釉料作为陶瓷砖的底釉,所述陶瓷砖上还设置有中间层和面釉;所述中间层包括高温熔块250g,金刚砂350g。所述高温熔块包括以下原料组分:二氧化硅21.3%、氧化铝57.24%、氧化铁0.4%、二氧化钛0.06%、氧化钙11.4%、氧化镁1.4%、氧化钠1.3%、氧化钾1.3%、氧化钡2.1%和氧化锌3.5%。

30.所述釉料用于制备陶瓷砖,所述陶瓷砖的制备方法包括:将釉料作为底釉施釉到坯体上,再施中间层釉料和面釉釉料,得到砖坯;将所述砖坯在1050℃下烧成15min,再升温至1350℃烧成12min,最后升温至1550℃烧成35min。

31.对比例1防污数码保护釉料,包括:焦宝石240g、白云母20g、石英石350g、高岭土120g份、草木灰30g、烧滑石50g、球土30g、沸石20g、石榴石30g、叶蜡石20g、钠长石220g、碳酸钙23g,硼砂12g和锆英石80g。所述草木灰为水稻秸秆燃烧后得到的产物。

32.所述碳酸钙为改性碳酸钙。所述改性碳酸钙的制备方法包括:碳酸钙27g、阳离子淀粉1.5g、硫酸镁1.5g、碳粉0.4g、硫酸钡0.4g、聚酰亚胺0.6g、环氧树脂0.4g、聚氧硅烷1g、二甲基甲酰胺0.15g、硫化镁0.4g、海泡石纤维0.4g、钛白粉0.5g;将碳酸钙、阳离子淀粉、硫酸镁、碳粉、硫酸钡、聚酰亚胺加入在70~80℃之间搅拌,调节ph为10,保温搅拌1~2h,调节ph为7,再加入环氧树脂、聚氧硅烷、二甲基甲酰胺、硫化镁、海泡石纤维,升温至120℃,保温45分钟后得到混合料;将混合料、钛白粉与去离子水混合,800~1000r/min下搅拌10~15分钟,烘干、粉碎得到改性碳酸钙。

33.所述釉料的制备方法包括:将焦宝石、白云母、石英石、高岭土、草木灰、烧滑石、球土、沸石、石榴石、叶蜡石、钠长石、碳酸钙、硼砂和锆英石混合后球磨,得到釉料。

34.所述釉料作为陶瓷砖的底釉,所述陶瓷砖上还设置有中间层和面釉;所述中间层包括高温熔块250g,金刚砂350g。所述高温熔块包括以下原料组分:二氧化硅21.3%、氧化铝57.24%、氧化铁0.4%、二氧化钛0.06%、氧化钙11.4%、氧化镁1.4%、氧化钠1.3%、氧化钾1.3%、氧化钡2.1%和氧化锌3.5%。

35.所述釉料用于制备陶瓷砖,所述陶瓷砖的制备方法包括:将釉料作为底釉施釉到坯体上,再施中间层釉料和面釉釉料,得到砖坯;将所述砖坯在1000~1100℃下烧成15min,再升温至1300~1350℃烧成12min,最后升温至1500~1550℃烧成35min。

36.对比例2防污数码保护釉料,包括:焦宝石240g、白云母20g、石英石350g、高岭土120g份、草木灰30g、烧滑石50g、球土30g、沸石20g、石榴石30g、叶蜡石20g、钠长石220g、碳酸钡23g,硼砂12g和锆英石80g。所述草木灰为水稻秸秆燃烧后得到的产物。

37.所述釉料的制备方法包括:将焦宝石、白云母、石英石、高岭土、草木灰、烧滑石、球土、沸石、石榴石、叶蜡石、钠长石、碳酸钡、硼砂和锆英石混合后球磨,得到釉料。

38.所述釉料作为陶瓷砖的底釉,所述陶瓷砖上还设置有中间层和面釉;所述中间层包括高温熔块250g,金刚砂350g。所述高温熔块包括以下原料组分:二氧化硅21.3%、氧化铝57.24%、氧化铁0.4%、二氧化钛0.06%、氧化钙11.4%、氧化镁1.4%、氧化钠1.3%、氧化钾1.3%、氧化钡2.1%和氧化锌3.5%。

39.所述釉料用于制备陶瓷砖,所述陶瓷砖的制备方法包括:将釉料作为底釉施釉到坯体上,再施中间层釉料和面釉釉料,得到砖坯;将所述砖坯在1050℃下烧成15min,再升温至1350℃烧成12min,最后升温至1550℃烧成35min。

40.对比例3防污数码保护釉料,包括:焦宝石240g、白云母20g、石英石373g、高岭土120g份、草木灰30g、烧滑石50g、球土30g、沸石20g、石榴石30g、叶蜡石20g、钠长石220g、硼砂12g、高硼玻璃粉40g和锆英石80g。所述草木灰为水稻秸秆燃烧后得到的产物。

41.所述釉料的制备方法包括:将焦宝石、白云母、石英石、高岭土、草木灰、烧滑石、球土、沸石、石榴石、叶蜡石、钠长石、硼砂和锆英石混合后球磨,得到釉料。

42.所述釉料作为陶瓷砖的底釉,所述陶瓷砖上还设置有中间层和面釉;所述中间层包括高温熔块250g,金刚砂350g。所述高温熔块包括以下原料组分:二氧化硅21.3%、氧化铝57.24%、氧化铁0.4%、二氧化钛0.06%、氧化钙11.4%、氧化镁1.4%、氧化钠1.3%、氧化钾1.3%、氧化钡2.1%和氧化锌3.5%。

43.所述釉料用于制备陶瓷砖,所述陶瓷砖的制备方法包括:将釉料作为底釉施釉到坯体上,再施中间层釉料和面釉釉料,得到砖坯;将所述砖坯在1050℃下烧成15min,再升温至1350℃烧成12min,最后升温至1550℃烧成35min。

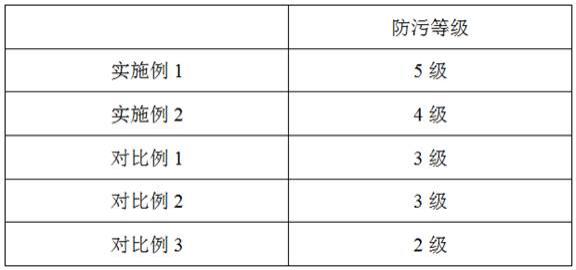

44.实验例参照gb/t3810.14测试各实施方式制成的陶瓷砖的防污能力。其中,将各实施方式的陶瓷砖打磨至漏出底釉,并磨去相同厚度的底釉。

45.表1 各实施方式的陶瓷砖的防污能力从表1可知,在有磨损的情况下,本技术的防污数码保护釉料也可以达到最高的防污等级。

46.实施例1的底釉釉料制成的陶瓷砖,在有磨损的情况下,防污等级也能达到5级,表明改性碳酸钙和碳酸钡在不同的烧成温度下可以促进釉层中的气体释放,两阶段的排气可以充分地释放釉层中的气体,提高釉层的致密性,从而提高釉层的防污能力。

47.实施例2中,碳酸钙未改性,相应的陶瓷砖在磨损后的防污等级差于实施例1,这可能是改性碳酸钙可以较高的温度下释放气体,有助于釉层更充分地释放气体。

48.对比例1仅采用了改性碳酸钙,对比例2仅采用了碳酸钡,不能有效地促进釉层在烧成过程中排出气体,防污等级也较低。对比例3未采用碳酸钙或碳酸钡,无法有效地提高釉层的致密度,防污等级也较低。

49.上列详细说明是针对本发明可行实施例的具体说明,以上实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本案的专利范围中。