1.本发明涉及一种碳化硅晶片的制造方法以及半导体结构。

背景技术:

2.目前,硅晶片已被广泛的运用于半导体产业中。许多电子装置内部包含了以硅晶片(silicon wafer)做为材料所生产的硅芯片(silicon chip)。然而,为了提升芯片的效能。目前许多厂商尝试以碳化硅晶片(silicon carbide wafer)做为材料以生产碳化硅芯片(silicon carbide chip)。碳化硅芯片具有耐高温与稳定性高等优点。

3.在常见的半导体工艺中,常常需要于晶片的表面设置对准记号(alignment mark),并以光学取像模块(例如ccd摄相机)撷取对准记号的位置,进一步确认晶片的位置。通过对准记号的设置可以减少半导体工艺偏差的问题。然而,常见的碳化硅晶片为茶褐色(dark brown),且透明度不高。因此,在利用对准记号确认碳化硅晶片的位置时,容易因为碳化硅晶片的透明度过低而使碳化硅晶片的位置出现偏差,进一步导致了半导体工艺的工艺良率不足。

技术实现要素:

4.本发明提供一种碳化硅晶片的制造方法,可以改善碳化硅晶片对于可见光的穿透率不足的问题。

5.本发明的至少一实施例提供一种碳化硅晶片的制造方法,包括:提供包含碳元素以及硅元素的原料以及位于原料上方的晶种于反应器内;减少反应器中的氮气含量,包括:于反应器中通入氩气,其中于反应器中通入氩气的流量为1000sccm至5000sccm,且于反应器中通入氩气的时间为2小时至48小时;加热反应器以及原料,以形成碳化硅材料于晶种上;冷却反应器以及原料,以获得碳化硅晶碇;以及切割碳化硅晶碇,以获得多个碳化硅晶片。

6.本发明的至少一实施例提供一种半导体结构,包括碳化硅晶片。碳化硅晶片的电阻率为0.1至10ohm/cm,且碳化硅晶片的对于可见光的穿透率大于50%。

附图说明

7.图1a至图1g是依照本发明的一实施例的一种碳化硅晶片的制造方法的剖面示意图;

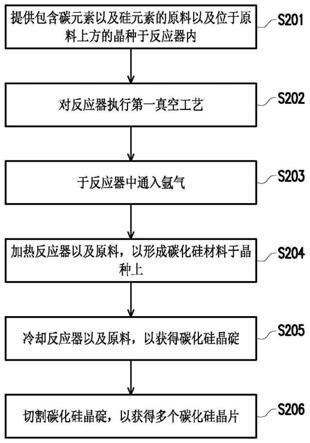

8.图2是依照本发明的一实施例的一种碳化硅晶片的制造方法的流程图。

9.附图标记说明

10.102:感应线圈

11.104:炉体

12.105:管路

13.106:石墨坩埚

14.108:晶种支撑件

15.200:晶种

16.202:第一面

17.204:侧壁

18.210:碳化硅材料

19.300:原料

20.f1:第一真空工艺

21.f2:输气工艺

22.f3:第二真空工艺

23.gb:成长体

24.gb’:碳化硅晶碇

25.gd:方向

26.s201、s202、s203、s204、s205、s206:步骤

27.v1:垂直距离

28.w:碳化硅晶片

具体实施方式

29.图1a至图1g是依照本发明的一实施例的一种碳化硅晶片的制造方法的剖面示意图。

30.请参考图1a,反应器100包括感应线圈102、炉体104、管路105、石墨坩埚106以及晶种支撑件108。石墨坩埚106及晶种支撑件108设置于炉体104中。感应线圈102设置于石墨坩埚106外。

31.提供原料300以及位于原料300上方的晶种200于反应器100内。原料300与晶种200相隔垂直距离v1。

32.原料300设置于石墨坩埚106中。原料300包含碳元素以及硅元素,原料300例如为碳化硅粉末。晶种200设置于晶种支撑件108上。在一些实施例中,晶种200通过黏着层(未示出)而固定于晶种支撑件108上。晶种200的材料包括碳化硅。举例来说,晶种200为6h碳化硅或4h碳化硅。

33.在一些实施例中,晶种200的第一面202具有小于2nm的表面粗糙度(ra),较佳是小于0.5nm的表面粗糙度(ra),更佳是小于0.3nm的表面粗糙度(ra)。在一些实施例中,晶种200具有小于2μm的平整度(ttv)、小于30μm的翘曲度(warp)以及小于

±

20μm的弯曲度(bow)。在一些实施例中,晶种200的第一面202为碳化硅的基面(0001)。

34.在本实施例中,在将原料300以及晶种200设置于反应器100内时,外界的空气会一并进入反应器100,使反应器100中包含氧气、氮气等气体。

35.请参考图1b至图1d,减少反应器100中的氮气含量。在一些实施例中,减少反应器100中的氮气含量包括第一真空工艺f1、输气工艺f2以及第二真空工艺f3。

36.请参考图1b,通过管路105对反应器100执行第一真空工艺f1,使反应器内的气压为0.1torr至100torr(较佳为0.1torr至20torr)。氧气、氮气等气体可通过第一真空工艺f1而被排出反应器100。然而,反应器100中仍然会含有少量的氮气。

37.请参考图1c,通过管路105对反应器100执行输气工艺f2。输气工艺f2包括于反应器100中通入氩气,其中于反应器100中通入氩气的流量为1000sccm至5000sccm,且于反应器100中通入氩气的时间为2小时至48小时。通入反应器100中氩气可以稀释反应器100中残存的氮气,有助于排挤出原料300间隙中的氮气或吸附于原料300表面的氮气。

38.请参考图1d,通过管路105于反应器100中通入氩气以后,选择性地对反应器100执行第二真空工艺f3,使反应器100内的气压小于5

×

10-5

torr,更佳为使反应器100内的气压小于1

×

10-5

torr。

39.在图1b至图1d中,第一真空工艺f1、输气工艺f2以及第二真空工艺f3皆是通过同一个管路105执行,但本发明不以此为限。在其他实施例中,第一真空工艺f1、输气工艺f2以及第二真空工艺f3可分别通过不同的管路执行。

40.请参考图1e,通过物理气相传输法(physical vapor transport,pvt)形成碳化硅材料210于晶种200上。在本实施例中,以感应线圈102加热反应器100以及原料300,以形成碳化硅材料210于晶种200的第一面202上。

41.在本实施例中,当感应线圈102加热石墨坩埚106底部的原料300至高温(例如高于1900℃),原料300会升华,并在温度梯度的驱动下传输至晶种200的第一面202上并形成碳化硅材料210于晶种200上,以形成包含晶种200以及碳化硅材料210的成长体gb。成长体gb沿着垂直晶种200的第一面202的方向gd上生长。

42.在一些实施例中,碳化硅材料210除了形成于晶种200的第一面202以外,还会形成于晶种200的侧壁上。换句话说,成长体gb亦可能沿着晶种200的径向方向生长。

43.请参考图1e,在成长体gb成长至预期的尺寸后,冷却反应器100以及原料300,以获得碳化硅晶碇gb’。

44.将碳化硅晶碇gb’自反应器100中取出。在一些实施例中,碳化硅晶碇gb’的氮含量为10

16

至10

17

atom/cm3。在一些实施例中,碳化硅晶碇的电阻率为0.1至10ohm/cm。在一些实施例中,碳化硅晶碇的厚度为5毫米至80毫米,例如为5毫米至50毫米或5毫米至30毫米。

45.请参考图1g,切割碳化硅晶碇gb’以获得多个碳化硅晶片w。碳化硅晶片w的厚度小于1000微米。碳化硅晶片w的直径大于75毫米。

46.在一些实施例中,碳化硅晶片w的氮含量为10

16

至10

17

atom/cm3。碳化硅晶片w的电阻率为0.1至10ohm/cm。由于碳化硅晶片w的电阻率低于10ohm/cm,在后续的半导体工艺中,碳化硅晶片w可以利用静电吸附的方式移动。

47.在本实施例中,基于前述工艺所获得的碳化硅晶片w对于可见光的穿透率大于50%,较佳为大于70%,更佳为大于80%。可见光的定义为波长380奈米至750奈米的光线。在一些实施例中,碳化硅晶片w约为透明。在本实施例中,碳化硅晶片w的碳化硅的c轴的偏角小于0.5度,藉此可以改善碳化硅晶片w造成偏光的问题。

48.在一些实施例中,在完成碳化硅晶片w以后,于碳化硅晶片w上形成对位标记(未示出)。对位标记可适用于确认碳化硅晶片w的位置。由于碳化硅晶片w对于可见光的穿透率高,碳化硅晶片w可以更准确的通过对位标记来确认位置,藉此提升后续半导体工艺的制造良率。举例来说,在一些实施例中,在对碳化硅晶片w进行背向穿孔(back side via)工艺时,对位标记可用于确认碳化硅晶片w的位置,藉此避免所获得的穿孔的位置偏移。

49.图2是依照本发明的一实施例的一种碳化硅晶片的制造方法的流程图。

50.请参考图2,在步骤s201,提供包含碳元素以及硅元素的原料以及位于原料上方的晶种于反应器内。

51.在步骤s202,对反应器执行第一真空工艺。

52.在步骤s203,于反应器中通入氩气。

53.在步骤s204,加热反应器以及原料,以形成碳化硅材料于晶种上。

54.在步骤s205,冷却反应器以及原料,以获得碳化硅晶碇。

55.在步骤s206,切割碳化硅晶碇,以获得多个碳化硅晶片。

56.以下列举数个实验来验证本发明的功效,但实验内容并非用以限制本发明的范围。

57.《制备例1》

58.利用物理气相传输法制造碳化硅晶片,制造方法可参考图1a至图1g。

59.在《制备例1》中,输气工艺f2(如图1c所示)所用的氩气的流量为1000sccm至2000sccm,且于反应器100中通入氩气的时间为2小时。

60.通过《制备例1》所获得的碳化硅晶片的氮含量为1

×

10

16

至9

×

10

17

atom/cm3,且碳化硅晶片的电阻率为0.03至50ohm/cm。

61.《制备例2》

62.利用物理气相传输法制造碳化硅晶片,制造方法可参考图1a至图1g。

63.在《制备例2》中,输气工艺f2(如图1c所示)所用的氩气的流量为2000sccm至3000sccm,且于反应器100中通入氩气的时间为3小时。

64.通过《制备例2》所获得的碳化硅晶片的氮含量为2

×

10

16

至7

×

10

17

atom/cm3,且碳化硅晶片的电阻率为0.05至30ohm/cm。

65.《制备例3》

66.利用物理气相传输法制造碳化硅晶片,制造方法可参考图1a至图1g。

67.在《制备例3》中,输气工艺f2(如图1c所示)所用的氩气的流量为3000sccm至4000sccm,且于反应器100中通入氩气的时间为4小时。

68.通过《制备例3》所获得的碳化硅晶片的氮含量为3

×

10

16

至6

×

10

17

atom/cm3,且碳化硅晶片的电阻率为0.1至10ohm/cm。

69.《制备例4》

70.利用物理气相传输法制造碳化硅晶片,制造方法可参考图1a至图1g。

71.在《制备例4》中,输气工艺f2(如图1c所示)所用的氩气的流量为4000sccm至5000sccm,且于反应器100中通入氩气的时间为5小时。

72.通过《制备例4》所获得的碳化硅晶片的氮含量为4

×

10

16

至5

×

10

17

atom/cm3,且碳化硅晶片的电阻率为1至5ohm/cm。

73.《制备例1》至《制备例4》的相关参数请见下表1。

74.表1:

[0075][0076]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。