1.本发明涉及铝合金复合材料技术领域,尤其涉及一种纳米碳化硅颗粒增强铝基梯度复合材料的制备方法及系统。

背景技术:

2.碳化硅颗粒增强铝基复合材料有着低密度、高比模量、高比强度、低膨胀、高导热、耐磨性好、高阻尼且成本低等优点,在国防、交通运输及电子等军用和民用领域展现出广阔的应用前景。微米尺寸sicp/al复合材料的不足之处在于强度提高但塑性下降明显,且高温力学性能不尽如人意,成为制约其发展的瓶颈难题。近年来,逐步提出采用纳米sic作为增强体可以解决这一难题,然而,纳米尺寸sic颗粒比表面能较高、易于团聚,因而难以在铝基体中均匀分散;纳米sic和铝基体间的界面结合较差,减弱了纳米陶瓷增强体的强化效果。

3.多数情况下追求组分分布均匀以使材料的每个区域具备相同的性能,均质铝基复合材料有很多优点,比如密度低、强度高、耐磨损、导电导热性好等,己经在航空、航天和交通运输等很多领域得到了广泛应用。然而在某些特定环境下,往往要求材料的不同部位满足耐高温、耐磨损和耐腐蚀等不同的性能要求,比如交通运输中的高速列车、汽车以及海洋船舶等的制动部件只是表面摩擦层对耐磨损或耐腐蚀性能有很高的要求,表面层以下需要保持金属自身的韧性及导热性。功能梯度材料可以很好的解决上述问题。然而,现有梯度复合材料大多采用的添加相通常都在微米级领域,对纳米陶瓷粒子添加制备功能梯度铝基复合材料的进展鲜有报道。

4.此外,纳米尺寸颗粒增强铝基复合材料的生产,尚处于起步阶段,现有纳米尺寸颗粒增强铝基复合材料的生产线自动化程度不高,产能小,生产效率不高。

技术实现要素:

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种纳米碳化硅颗粒增强铝基梯度复合材料的制备方法,包括如下步骤:

7.步骤一,溶剂辅助分散:

8.1)按预定体积称取相应质量的纳米碳化硅粉末后倒入盛有无水乙醇的超声分散反应筒中,超声分散60min,同时将相应质量的2014a1合金粉末置于盛有无水乙醇的混合反应筒中,通过磁力搅拌对2014a1合金悬浊液进行电磁搅拌;其中,

[0009][0010]

m2=m-m1[0011]

其中,m、m1和m2分别为粉末总重量、纳米碳化硅粉末质量和2014a1合金粉末质量,ρ1和ρ2分别为纳米碳化硅粉末密度和2014a1合金粉末密度,v1和v2分别为纳米碳化硅粉末体积和2014a1合金粉末体积;

[0012]

2)随后在磁力搅拌下将超声分散反应筒中含有碳化硅增强体的悬浊液加入到含

有2014a1合金悬浊液的混合反应筒中,加完后通过磁力搅拌器持续搅拌30min,静置沉降;

[0013]

3)待溶液澄清后,倒出部分清液后于70摄氏度烘干箱中烘干得到初步混合的粉末;

[0014]

步骤二,机械球磨:

[0015]

将复合材料粉末置于工业行星球磨机中机械球磨,过程中加入1.0wt%的硬脂酸;

[0016]

步骤三,通过梯度粉末压机粉末冶金:

[0017]

按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为v

1a

和v

1b

的纳米碳化硅/2014al复合材料粉末,通过一次粉末送料斗向成形腔底层铺入一层v

1a

sic/2014a1复合材料粉末,用上压头于140mpa压强下冷压2min,移开上压头,通过二次粉末送料斗向成形腔铺入第二层v

1b

sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0018]

优选的,层状坯料转移至真空炉中加热至520度,保温50min,然后以140mpa压强热压烧结10min,自然降温。

[0019]

优选的,冷却后的梯度复合材料在高温炉,控温精度

±

1度,固溶温度为502摄氏度,处理时间2h,固溶后进行冷水淬火。

[0020]

优选的,按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为1%和3%的纳米碳化硅/2014al复合材料粉末,向模具底层铺入一层1vol.%sic/2014a1复合材料粉末,用压头于140mpa压强下冷压2min,移开压头,铺入第二层3vol.%sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0021]

优选的,按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为3%和5%的纳米碳化硅/2014al复合材料粉末,向模具底层铺入一层3vol.%sic/2014a1复合材料粉末,用压头于140mpa压强下冷压2min,移开压头,铺入第二层5vol.%sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0022]

优选的,按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为5%和7%的纳米碳化硅/2014al复合材料粉末,向模具底层铺入一层5vol.%sic/2014a1复合材料粉末,用压头于140mpa压强下冷压2min,移开压头,铺入第二层7vol.%sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0023]

本发明还涉及一种纳米碳化硅颗粒增强铝基梯度复合材料的制备系统,应用于上述纳米碳化硅颗粒增强铝基梯度复合材料的制备方法,所述制备系统包括:依次相连的超声分散反应筒、超声分散仪、升降翻转夹持机构、混合反应筒、磁力搅拌器、烘干箱、工业行星球磨机、梯度粉末压机、真空炉和高温炉,所述超声分散反应筒用于盛放待处理的纳米碳化硅粉末,所述超声分散仪用于超声分散纳米碳化硅,所述混合反应筒用于混合含有碳化硅增强体的悬浊液和2014a1合金悬浊液,所述升降翻转夹持机构用于夹持所述超声分散反应筒,并将其内含有碳化硅增强体的悬浊液加入到混合反应筒内,所述磁力搅拌器用于搅拌混合反应筒内液体,所述烘干箱用于烘干初步混合的粉末,所述工业行星球磨机用于研磨复合材料粉末,所述梯度粉末压机用于纳米碳化硅/2014al复合材料粉末挤压成形,所述

真空炉用于对坯料烧结,所述高温炉用于对坯料进行时效处理。

[0024]

优选的,所述升降翻转夹持机构包括底座、安装在底座上的龙门架、安装在龙门架上的升降机构、安装在升降机构上的翻转机构和安装在翻转机构上的夹爪机构。

[0025]

优选的,所述龙门架包括两个立柱以及连接两个所述立柱的横梁,其中一个立柱固定安装有齿条;所述升降机构包括升降座和固定安装在升降座上的升降电机座,所述升降电机座安装有升降电机,所述升降电机输出端连接有齿轮,所述齿轮与所述齿条啮合;所述龙门架还包括自底座上端面延伸至横梁的导向柱,所述升降机构还包括安装在所述升降座上的导向块,所述导向块上开设有与所述导向柱相匹配的通孔。

[0026]

优选的,所述升降座俯视呈“e”字形,包括本体部和一体成型的第一延伸部、第二延伸部、第三延伸部,其中,所述升降电机座固定安装在第一延伸部外侧,所述齿条位于第一延伸部和第二延伸部之间,升降电机的输出端贯穿所述第一延伸部与齿轮连接;所述导向柱和导向块均设置有两个,两个所述导向块分别安装在所述第二延伸部和第三延伸部上;所述夹爪机构包括一对移动板和一对夹紧爪,所述一对移动板分别设置在所述翻转座两端,且通过位于翻转座内部的电动伸缩杆驱动,所述一对夹紧爪分别安装在一对移动板上。

[0027]

优选的,所述烘干箱包括箱体,箱体的前端上侧设置有控制面板,箱体的前端且位于控制面板下侧安装有箱门,箱体的内部滑动安装有放置板,所述放置板用于支撑混合反应筒,且前端固定安装有拉手,所述箱门的一侧外表面固定安装有阻燃层。

[0028]

优选的,所述工业行星球磨机包括机座和固定安装在机座内部的定位齿轮,所述机座的顶端设置有可转动的主盘,所述主盘的底端中心位置处固定安装有主盘轴,且所述定位齿轮套设在所述主盘轴外周,所述主盘的顶端设置有四个可相对主盘转动的磨罐托盘,所述磨罐托盘的底端固定安装有磨罐轴,所述磨罐轴上固定安装有从动齿轮,所述从动齿轮与所述定位齿轮之间可转动地设置有中间行星轮,且中间行星轮分别与从动齿轮、定位齿轮传动连接,所述主盘轴连接动力源。

[0029]

所述工业行星球磨机还包括固定安装在机座上端面的罩壳,所述机座的顶端外表面包括工作区,所述工作区的一侧固定安装有电机箱,所述工作区的上方设置有翻盖,所述翻盖与罩壳铰接,所述主盘设置在工作区的顶端,所述主盘轴底部通过键连接固定安装有从动双联皮带轮,所述磨罐托盘上固定设置有一对磨罐挡板,磨罐挡板的内部设置有球磨罐,所述一对磨罐挡板之间设置有压块安装梁,所述压块安装梁上设置有可相对压块安装梁行上下移动的压块,所述电机箱的内部固定安装有电机,电机的输出端设置有主动双联皮带轮,且主动双联皮带轮通过皮带与从动双联皮带轮传动连接,机座的底端边角处固定安装有支撑腿。

[0030]

优选的,所述定位齿轮包括筒体、一体成型于筒体上端的主动齿轮、以及一体成型于筒体下端的安装盘,所述安装盘通过紧固件固定安装在所述机座的底端面上;所述主盘轴自上而下包括依次连接的固定盘、定位齿轮配合段和带轮配合段,所述固定盘通过紧固件固定安装在所述主盘上,所述定位齿轮配合段通过两面带防尘盖的深沟球轴承可相对转动地安装在所述定位齿轮内,所述带轮配合段通过键连接与从动双联皮带轮固定连接,所述从动双联皮带轮底部还设置有压环。

[0031]

优选的,所述磨罐轴通过轴承与主盘转动连接,所述从动齿轮与主动齿轮之间设

置有中间行星轮,所述中间行星轮固定安装在中间轴上,所述中间轴可转动地安装在所述主盘上,所述主动齿轮与中间行星轮啮合,所述中间行星轮与从动齿轮啮合。

[0032]

优选的,所述磨罐挡板上沿竖直方向设置若干安装孔,所述压块安装梁包括本体和一体成型地设置在本体两端的悬臂,所述悬臂端部设置有限位凸起和楔形橡胶块,所述楔形橡胶块位于所述限位凸起内侧且间隔布置;所述本体螺纹连接有螺杆,所述螺杆下端固定安装所述压块,所述螺杆上端设置有调节羊角螺母和锁紧羊角螺母。

[0033]

优选的,所述梯度粉末压机包括模具座和上压头,所述模具座上端面开设有成形腔,成形腔底面设置有可相对成形腔滑动的底板,所述底板下端设置有坯料升运油缸,且所述坯料升运油缸的液压杆与底板固定连接;所述梯度粉末压机还包括与所述成形腔尺寸相匹配的一次粉末送料斗和二次粉末送料斗,所述一次粉末送料斗和二次粉末送料斗可滑动地设置在所述模具座上端面,所述一次粉末送料斗和二次粉末送料斗的滑动方向在成形腔处交叉且垂直,坯料输送机构设置在一次粉末送料斗的滑动方向上。

[0034]

优选的,所述上压头设置在成形腔上方,所述一次粉末送料斗内部设置有一次粉末腔,并与定量送粉管一联通;所述二次粉末送料斗内部设置有二次粉末腔,并与定量送粉管二联通;所述一次粉末送料斗与一次送料油缸连接,所述二次粉末送料斗与二次送料油缸连接。

[0035]

优选的,所述梯度粉末压机的控制过程为:

[0036]

a)启动一次送料油缸,将一次粉末送料斗移动至成形腔上方,成形腔底层铺入第一层复合材料粉末;

[0037]

b)将一次粉末送料斗移动至原位,定量送粉管一向一次粉末腔内定量补料,同时上压头下压;

[0038]

c)第一层复合材料粉末挤压成形后,收回上压头;

[0039]

d)启动二次送料油缸,将二次粉末送料斗移动至成形腔上方,成形腔铺入第二层复合材料粉末;

[0040]

e)将二次粉末送料斗移动至原位,定量送粉管二向二次粉末腔内定量补料,同时上压头下压;

[0041]

f)第二层复合材料粉末挤压成形后,收回上压头;

[0042]

g)启动坯料升运油缸,底板将层状坯料顶出成形腔;

[0043]

h)重复步骤a-g,步骤a中,启动一次送料油缸,将一次粉末送料斗移动至成形腔上方,一次粉末送料斗向成形腔上方移动的过程中,一次粉末送料斗将层状坯料顶向坯料输送机构,且坯料升运油缸带动底板下降。

[0044]

本发明采用以上技术方案后,与现有技术相比,具有以下优点:

[0045]

本发明提出了一种溶剂辅助加机械球磨的新方法以改善纳米sic陶瓷颗粒在2014a1基体中的分布均匀性,得到了干净且结合良好的界面,通过较低的制备温度和较短的加热时间(烧结温度520度,保温50min),明显抑制了脆性相al4c3的产生,实现了sic和2014a1基体的紧密结合,大幅度提升了铝基体的弹性模量、屈服和抗拉强度,而不显著牺牲复合材料的塑性。外层为3vol.%sic/2014a1复合材料,内层为1vol.%sic/2014a1合金的两层的梯度复合材料为较佳结构设计,该材料兼具耐磨损和抗腐蚀的良好性能。

[0046]

本发明设置升降翻转夹持机构,通过升降机构下降,使得超声分散仪的搅拌轴脱

离超声分散反应筒,避免超声分散反应筒翻转时与搅拌轴干涉,然后在翻转机构作用下,使得超声分散反应筒内的含有碳化硅增强体的悬浊液加入到混合反应筒内,夹爪机构在电动伸缩杆的作用下,始终保持夹持超声分散反应筒,机械化程度高,能够提高产能。

[0047]

电机的输出端通过带传动驱动主盘轴相对于定位齿轮转动,主盘轴进而带动主盘相对于机座转动,磨罐托盘上的球磨罐因此而公转;定位齿轮固定在机座内部相对不动,即主动齿轮不发生转动,主盘转动带动中间轴公转,在中间行星轮和主动齿轮啮合作用下,中间轴发生自转,进而带动磨罐轴自转,最终带动磨罐托盘上的球磨罐自转。磨罐托盘上的球磨罐既发生公转又发生自转,使得初步混合的粉末研磨更充分;通过设置中间轴和中间行星轮,能有效增大磨罐托盘的尺寸,从而提高一次研磨的量,有利于提高产能。

[0048]

通过在悬臂端部设置有限位凸起和楔形橡胶块,限位凸起和楔形橡胶块相互配合,使得压块安装梁通过安装孔可拆卸地安装在一对磨罐挡板之间,且安装牢固,使得球磨机可以根据实际工况调整压块安装梁的安装位置,较为灵活。

[0049]

本发明通过设置梯度粉末压机,启动一次送料油缸,将一次粉末送料斗移动至成形腔上方,成形腔底层铺入第一层复合材料粉末;将一次粉末送料斗移动至原位,定量送粉管一向一次粉末腔内定量补料,同时上压头下压;第一层复合材料粉末挤压成形后,收回上压头;启动二次送料油缸,将二次粉末送料斗移动至成形腔上方,成形腔铺入第二层复合材料粉末;将二次粉末送料斗移动至原位,定量送粉管二向二次粉末腔内定量补料,同时上压头下压;第二层复合材料粉末挤压成形后,收回上压头;启动坯料升运油缸,底板将层状坯料顶出成形腔;再次启动一次送料油缸,将一次粉末送料斗移动至成形腔上方,一次粉末送料斗向成形腔上方移动的过程中,一次粉末送料斗将层状坯料顶向坯料输送机构,且坯料升运油缸带动底板下降。能够高效地制备纳米碳化硅颗粒增强铝基梯度复合材料,节省能源,生产效率高。

附图说明

[0050]

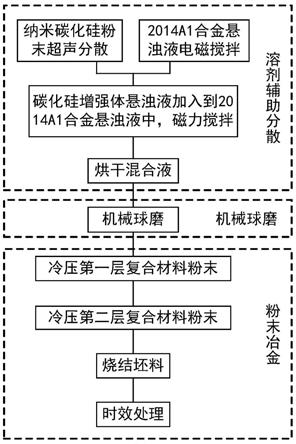

图1为本发明米碳化硅颗粒增强铝基梯度复合材料的制备系统示意图;

[0051]

图2为本发明升降翻转夹持机构结构图;

[0052]

图3为本发明龙门架结构图;

[0053]

图4为本发明升降机构结构图;

[0054]

图5为本发明升降机构传动图;

[0055]

图6为本发明翻转机构结构图;

[0056]

图7为本发明夹爪机构结构图;

[0057]

图8为本发明烘干箱整体结构图;

[0058]

图9为本发明工业行星球磨机整体结构图;

[0059]

图10为本发明工业行星球磨机电机输出轴传动图;

[0060]

图11为本发明工业行星球磨机定位齿轮安装示意图;

[0061]

图12为本发明主盘轴结构图;

[0062]

图13为本发明主盘轴传动系统爆炸图;

[0063]

图14为本发明磨罐轴传动系统视角一结构图;

[0064]

图15为本发明磨罐轴传动系统视角二结构图;

[0065]

图16为本发明球磨罐安装示意图;

[0066]

图17为本发明压块安装梁安装结构图;

[0067]

图18为本发明梯度粉末压机俯视视角的结构示意图;

[0068]

图19为本发明图18中a-a剖视图;

[0069]

图20为本发明图18中b-b剖视图;

[0070]

图21为本发明梯度粉末压机工作过程示意图;

[0071]

图22为本发明纳米碳化硅颗粒增强铝基梯度复合材料的制备流程图。

具体实施方式

[0072]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0073]

如图1所示,根据本发明的实施方式,一种纳米碳化硅颗粒增强铝基梯度复合材料的制备系统,包括依次相连的超声分散反应筒1、超声分散仪2、升降翻转夹持机构3、混合反应筒4、磁力搅拌器5、烘干箱6、工业行星球磨机7、梯度粉末压机8、真空炉9和高温炉10,所述超声分散反应筒1用于盛放待处理的纳米碳化硅粉末,所述超声分散仪2用于超声分散纳米碳化硅,所述混合反应筒4用于混合含有碳化硅增强体的悬浊液和2014a1合金悬浊液,所述升降翻转夹持机构3用于夹持所述超声分散反应筒1,并将其内含有碳化硅增强体的悬浊液加入到混合反应筒4内,所述磁力搅拌器5用于搅拌混合反应筒4内液体,所述烘干箱6用于烘干初步混合的粉末,所述工业行星球磨机7用于研磨复合材料粉末,所述梯度粉末压机8用于纳米碳化硅/2014al复合材料粉末挤压成形坯料,所述真空炉9用于对坯料烧结,所述高温炉10用于对坯料进行时效处理。

[0074]

进一步的,如图2-7所示,所述升降翻转夹持机构3包括底座31、安装在底座31上的龙门架32、安装在龙门架32上的升降机构33、安装在升降机构33上的翻转机构34和安装在翻转机构34上的夹爪机构35;所述龙门架32包括两个立柱321以及连接两个所述立柱321的横梁322,其中一个立柱321固定安装有齿条323;所述升降机构33包括升降座331和固定安装在升降座331上的升降电机座332,所述升降电机座332安装有升降电机333,所述升降电机333输出端连接有齿轮334,所述齿轮334与所述齿条323啮合。

[0075]

进一步的,所述龙门架32还包括自底座31上端面延伸至横梁322的导向柱324,所述升降机构33还包括安装在所述升降座331上的导向块335,所述导向块335上开设有与所述导向柱324相匹配的通孔3351。

[0076]

进一步的,所述升降座331俯视呈“e”字形,包括本体部3311和一体成型的第一延伸部3312、第二延伸部3313、第三延伸部3314,其中,所述升降电机座332固定安装在第一延伸部3312外侧,所述齿条323位于第一延伸部3312和第二延伸部3313之间,升降电机333的输出端贯穿所述第一延伸部3312与齿轮334连接。

[0077]

进一步的,所述导向柱324和导向块335均设置有两个,两个所述导向块335分别安装在所述第二延伸部3313和第三延伸部3314上。

[0078]

进一步的,所述翻转机构34包括翻转座341、翻转盘342、翻转电机座343、轴承座

344和翻转电机345,所述翻转电机座343和轴承座344均安装在所述升降座331上,所述翻转电机345安装在所述翻转电机座343上,所述轴承座344内部设置有轴承,所述翻转电机345的输出轴依次贯穿升降座331和轴承座344,且所述输出轴端部固定安装有翻转盘342,所述翻转座341固定安装在所述翻转盘342上。

[0079]

进一步的,所述翻转电机座343安装在所述第二延伸部3313和第三延伸部3314之间。

[0080]

进一步的,所述夹爪机构35包括一对移动板352和一对夹紧爪351,所述一对移动板352分别设置在所述翻转座341两端,且通过位于翻转座341内部的电动伸缩杆驱动,所述一对夹紧爪351分别安装在一对移动板352上。

[0081]

升降翻转夹持机构3使用原理为:

[0082]

纳米碳化硅粉末超声分散之后,启动升降电机333,通过齿轮334和齿条323的啮合作用,带动升降座331、翻转机构34和夹爪机构35整体下降,使得超声分散仪2的搅拌轴脱离超声分散反应筒1;启动翻转电机345,通过翻转盘342带动翻转座341和夹爪机构35翻转,使得超声分散反应筒1内的含有碳化硅增强体的悬浊液加入到混合反应筒4内;夹爪机构35在电动伸缩杆的作用下,始终保持夹持超声分散反应筒1。本发明设置升降翻转夹持机构3,通过升降机构下降,使得超声分散仪2的搅拌轴脱离超声分散反应筒1,避免超声分散反应筒1翻转时与搅拌轴干涉,然后在翻转机构作用下,使得超声分散反应筒1内的含有碳化硅增强体的悬浊液加入到混合反应筒4内,夹爪机构35在电动伸缩杆的作用下,始终保持夹持超声分散反应筒1,机械化程度高,能够提高产能。

[0083]

进一步的,如图8所示,所述烘干箱6包括箱体61,箱体61的前端上侧设置有控制面板62,箱体61的前端且位于控制面板62下侧安装有箱门63,箱体61的内部滑动安装有放置板64,所述放置板64用于支撑混合反应筒4,且前端固定安装有拉手65,所述箱门63的一侧外表面固定安装有阻燃层66。

[0084]

进一步的,如图9-17所示,所述工业行星球磨机7包括机座71和固定安装在机座71上端面的罩壳72,所述机座71的顶端外表面包括工作区711,所述工作区711的一侧固定安装有电机箱73,所述工作区711的上方设置有翻盖74,所述翻盖74与罩壳72铰接,所述工作区711的顶端设置有可转动的主盘75,所述主盘75的底端中心位置处固定安装有主盘轴76,所述主盘轴76底部通过键连接固定安装有从动双联皮带轮77,所述主盘75的顶端设置有四个可相对主盘75转动的磨罐托盘78,所述磨罐托盘78上固定设置有一对磨罐挡板79,磨罐挡板79的内部设置有球磨罐(未示出),所述一对磨罐挡板79之间设置有压块安装梁710,所述压块安装梁710上设置有可相对压块安装梁710行上下移动的压块712,所述电机箱73的内部固定安装有电机,电机的输出端设置有主动双联皮带轮713,且主动双联皮带轮713通过皮带与从动双联皮带轮77传动连接,机座71的底端边角处固定安装有支撑腿714,所述磨罐托盘78的底端固定安装有磨罐轴715,且所述主盘轴76传动连接磨罐轴715。

[0085]

进一步的,所述支撑腿714共设置有四个,支撑腿714均设置有机座71底端的边角处,且支撑腿714的大小、规格尺寸均相同,可将设备的重量进行均匀的分散,提高在使用时设备与地面的接触摩擦力。

[0086]

进一步的,所述工业行星球磨机7还包括固定安装在机座71内部的定位齿轮716,所述定位齿轮716包括筒体717、一体成型于筒体717上端的主动齿轮718、以及一体成型于

筒体717下端的安装盘719,所述安装盘719通过紧固件720固定安装在所述机座71的底端面上;所述主盘轴76自上而下包括依次连接的固定盘721、定位齿轮配合段722和带轮配合段723,所述固定盘721通过紧固件724固定安装在所述主盘75上,所述定位齿轮配合段722通过两面带防尘盖的深沟球轴承725可相对转动地安装在所述定位齿轮716内,所述带轮配合段723通过键连接与从动双联皮带轮77固定连接,所述从动双联皮带轮77底部还设置有压环726。电机的输出端通过带传动驱动主盘轴76相对于定位齿轮716转动,主盘轴76进而带动主盘75相对于机座71转动,磨罐托盘78上的球磨罐因此而公转。

[0087]

进一步的,所述磨罐轴715通过轴承与主盘75转动连接,所述磨罐轴715上固定安装有从动齿轮727,所述从动齿轮727与主动齿轮718之间设置有中间行星轮728,所述中间行星轮728固定安装在中间轴729上,所述中间轴729可转动地安装在所述主盘75上,所述主动齿轮718与中间行星轮728啮合,所述中间行星轮728与从动齿轮727啮合。定位齿轮716固定在机座71内部相对不动,即主动齿轮718不发生转动,主盘75转动带动中间轴729公转,在中间行星轮728和主动齿轮718啮合作用下,中间轴729发生自转,进而带动磨罐轴715自转,最终带动磨罐托盘78上的球磨罐自转。磨罐托盘78上的球磨罐既发生公转又发生自转,使得初步混合的粉末研磨更充分;通过设置中间轴729和中间行星轮728,能有效增大磨罐托盘78的尺寸,从而提高一次研磨的量,有利于提高产能。

[0088]

进一步的,所述磨罐挡板79上沿竖直方向设置若干安装孔730,本实施方式中安装孔730数量为三个,所述压块安装梁710包括本体731和一体成型地设置在本体731两端的悬臂732,所述悬臂732端部设置有限位凸起733和楔形橡胶块734,所述楔形橡胶块734位于所述限位凸起733内侧且间隔布置。通过在悬臂732端部设置有限位凸起733和楔形橡胶块734,限位凸起733和楔形橡胶块734相互配合,使得压块安装梁710通过安装孔730可拆卸地安装在一对磨罐挡板79之间,且安装牢固,使得球磨机可以根据实际工况调整压块安装梁710的安装位置,较为灵活。

[0089]

进一步的,所述本体731螺纹连接有螺杆735,所述螺杆735下端固定安装所述压块712,所述螺杆735上端设置有调节羊角螺母736和锁紧羊角螺母737。通过旋拧调节羊角螺母736带动压块712压紧球磨罐,通过锁紧羊角螺母737防止使用过程中松动。

[0090]

进一步的,如图18-20所示,所述梯度粉末压机8包括模具座81和上压头82,所述模具座81上端面开设有成形腔83,所述上压头82设置在成形腔83上方,成形腔83底面设置有可相对成形腔83滑动的底板84,所述底板84下端设置有坯料升运油缸85,且所述坯料升运油缸85的液压杆与底板84固定连接;所述梯度粉末压机8还包括与所述成形腔83尺寸相匹配的一次粉末送料斗86和二次粉末送料斗87,所述一次粉末送料斗86和二次粉末送料斗87可滑动地设置在所述模具座81上端面,所述一次粉末送料斗86和二次粉末送料斗87的滑动方向在成形腔83处交叉且垂直,坯料输送机构设置在一次粉末送料斗86的滑动方向上。

[0091]

进一步的,所述一次粉末送料斗86内部设置有一次粉末腔861,并与定量送粉管一862联通;所述二次粉末送料斗87内部设置有二次粉末腔871,并与定量送粉管二872联通。

[0092]

进一步的,所述一次粉末送料斗86与一次送料油缸863连接,所述二次粉末送料斗87与二次送料油缸873连接。

[0093]

梯度粉末压机8工作步骤为:

[0094]

a)启动一次送料油缸863,将一次粉末送料斗86移动至成形腔83上方,成形腔83底

层铺入第一层复合材料粉末,参见图21a;

[0095]

b)将一次粉末送料斗86移动至原位,定量送粉管一862向一次粉末腔861内定量补料,同时上压头82下压,参见图21b;

[0096]

c)第一层复合材料粉末挤压成形后,收回上压头82,参见图21c;

[0097]

d)启动二次送料油缸873,将二次粉末送料斗87移动至成形腔83上方,成形腔83铺入第二层复合材料粉末,参见图21d;

[0098]

e)将二次粉末送料斗87移动至原位,定量送粉管二872向二次粉末腔871内定量补料,同时上压头82下压,参见图21e;

[0099]

f)第二层复合材料粉末挤压成形后,收回上压头82,参见图21f;

[0100]

g)启动坯料升运油缸85,底板84将层状坯料顶出成形腔83,参见图21g;

[0101]

h)重复上述步骤a-g,步骤a中,启动一次送料油缸863,将一次粉末送料斗86移动至成形腔83上方,一次粉末送料斗86向成形腔83上方移动的过程中,一次粉末送料斗86将层状坯料顶向坯料输送机构,且坯料升运油缸85带动底板84下降,参见图21a1。

[0102]

通过本发明梯度粉末压机8,能够高效地制备纳米碳化硅颗粒增强铝基梯度复合材料,节省能源,生产效率高。

[0103]

如图22,本发明还涉及一种纳米碳化硅颗粒增强铝基梯度复合材料的制备方法,采用上述纳米碳化硅颗粒增强铝基梯度复合材料的制备系统进行,包括如下步骤:

[0104]

步骤一,溶剂辅助分散:

[0105]

1)按预定体积分数称取相应质量的纳米碳化硅粉末后倒入盛有无水乙醇的超声分散反应筒1中,超声分散60min,同时将相应质量的2014a1合金粉末置于盛有无水乙醇的混合反应筒4中,通过磁力搅拌器5对2014a1合金悬浊液进行电磁搅拌;其中,

[0106][0107]

m2=m-m1[0108]

其中,m、m1和m2分别为粉末总重量、纳米碳化硅粉末质量和2014a1合金粉末质量,ρ1和ρ2分别为纳米碳化硅粉末密度和2014a1合金粉末密度,v1和v2分别为纳米碳化硅粉末体积和2014a1合金粉末体积;

[0109]

2)随后在磁力搅拌下将超声分散反应筒1中含有碳化硅增强体的悬浊液加入到含有2014a1合金悬浊液的混合反应筒4中,加完后通过磁力搅拌器5持续搅拌30min,静置沉降;

[0110]

3)待溶液澄清后,倒出部分清液后于70度烘干箱6中烘干得到初步混合的粉末;

[0111]

步骤二,机械球磨:

[0112]

将复合材料粉末置于工业行星球磨机7中机械球磨,过程中加入1.0wt%的硬脂酸;

[0113]

步骤三,通过梯度粉末压机8粉末冶金:

[0114]

1)按照步骤一和步骤二方法分别制得纳米碳化硅体积分数分别为v

1a

和v

1b

的纳米碳化硅/2014al复合材料粉末,通过一次粉末送料斗86向成形腔83底层铺入一层v

1a

sic/2014a1复合材料粉末,用上压头82于140mpa压强下冷压2min,移开上压头82,通过二次粉末送料斗87向成形腔83铺入第二层v

1b

sic/2014a1复合材料粉末,140mpa压强下保压2min,直

至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯,

[0115]

其中,0≤v

1a

<v

1b

≤7%,v

1b-v

1a

=2;

[0116]

2)随后层状坯料转移至真空炉9中加热至520度,保温50min,然后以140mpa压强热压烧结10min,自然降温;

[0117]

3)冷却后的梯度复合材料在高温炉10,控温精度

±

1度,固溶温度为502度,处理时间2h,固溶后进行冷水淬火。

[0118]

下面结合具体实施例对本发明制备方式具体说明:

[0119]

实施例1:

[0120]

步骤一,溶剂辅助分散:

[0121]

1)按预定体积称取相应质量的纳米碳化硅粉末后倒入盛有无水乙醇的容器中超声分散60min,同时将相应质量的2014a1合金粉末置于盛有无水乙醇的容器中,对2014a1合金悬浊液进行电磁搅拌;

[0122]

2)随后在磁力搅拌下将含有碳化硅增强体的悬浊液加入到含有2014a1合金悬浊液的容器中,加完后持续磁力搅拌30min,静置沉降;

[0123]

3)待溶液澄清后,倒出部分清液后烘干得到初步混合的粉末;

[0124]

步骤二,机械球磨:

[0125]

将复合材料粉末机械球磨,过程中加入1.0wt%的硬脂酸;

[0126]

步骤三,粉末冶金:

[0127]

按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为1%和3%的纳米碳化硅/2014al复合材料粉末,向模具底层铺入一层1vol.%sic/2014a1复合材料粉末,用压头于140mpa压强下冷压2min,移开压头,铺入第二层3vol.%sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0128]

实施例2:

[0129]

步骤一同实施例1;

[0130]

步骤二同实施例1;

[0131]

步骤三,粉末冶金:

[0132]

按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为3%和5%的纳米碳化硅/2014al复合材料粉末,向模具底层铺入一层3vol.%sic/2014a1复合材料粉末,用压头于140mpa压强下冷压2min,移开压头,铺入第二层5vol.%sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0133]

实施例3:

[0134]

步骤一同实施例1;

[0135]

步骤二同实施例1;

[0136]

步骤三,粉末冶金:

[0137]

按照步骤一和步骤二方法分别制得纳米碳化硅体积分别为5%和7%的纳米碳化硅/2014al复合材料粉末,向模具底层铺入一层5vol.%sic/2014a1复合材料粉末,用压头于140mpa压强下冷压2min,移开压头,铺入第二层7vol.%sic/2014a1复合材料粉末,140mpa压强下保压2min,直至两层不同sic体积分数的复合材料粉末全部放入并冷压成坯。

[0138]

以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通

技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。