1.本发明涉及复合材料技术领域,特别是涉及碳化硅颗粒增强铝基复合材料、其制备方法及应用。

背景技术:

2.轻量化是实现汽车和其他交通车辆节能降耗最有效的手段之一。采用高性能轻金属材料代替钢铁材料应用于交通装备的发动机和制动盘等关键运动零部件,不仅可减轻整车重量,降低交通装备高速运动部件的动量,更能显著改善交通装备的动力性能,同时降低能耗。

3.碳化硅颗粒增强铝基复合材料密度低、比强度和比刚度高、热导率高,并具有优良的抗磨耐磨以及耐腐蚀性能,在轻量化结构件领域具有广阔的应用前景,采用碳化硅颗粒增强铝基复合材料替代传统的制动盘材料,也成为目前交通车辆轻量化的主要研究方向,然而,其在交通车辆制动盘上的应用并不乐观,这主要是由以下两个问题造成:一是传统的碳化硅颗粒增强铝基复合材料塑性和韧性较低,制动盘表面容易萌生热疲劳裂纹;二是传统的碳化硅颗粒增强铝基复合材料的耐温性能不佳,温度超过400℃时,材料的强度就下降明显。因此,寻找一种具有较好力学性能和耐温性能的新型碳化硅颗粒增强铝基复合材料成为当务之急。

技术实现要素:

4.基于此,有必要提供一种具有较好力学性能和耐温性能的碳化硅颗粒增强铝基复合材料。

5.一种碳化硅颗粒增强铝基复合材料的制备方法,包括以下步骤:

6.提供以下原料:碳化硅颗粒、al-12fe-2v-3si粉、cu-ni粉和铝粉,所述cu-ni粉中ni的质量含量为0~20%;

7.将所述原料混合均匀后,依次进行模压成形、烧结、热锻,得到所述碳化硅颗粒增强铝基复合材料。

8.在其中一个实施例中,以质量百分含量计,各原料组成如下:

[0009][0010]

在其中一个实施例中,以质量百分含量计,各原料组成如下:

[0011][0012]

在其中一个实施例中,所述碳化硅颗粒的粒度为20μm~50μm;所述al-12fe-2v-3si粉的粒度为-200目;所述cu-ni粉的粒度dv50为10μm~20μm;所述铝粉的粒度为10μm~15μm。

[0013]

在其中一个实施例中,所述al-12fe-2v-3si粉主要由α-al固溶体和al

13

(fe,v)3si化合物组成。

[0014]

在其中一个实施例中,所述模压成形的单位压制压力为350mpa~450mpa,保压时间3s~8s。

[0015]

在其中一个实施例中,所述烧结的条件为:在保护性气体氛围中,以5℃/min~15℃/min的加热速率先升温至200℃~300℃,保温30min~60min,再升温至500℃~540℃,保温45min~90min,最后以3℃/min~10℃/min的加热速率升温至550℃~570℃,保温60min~120min。

[0016]

在其中一个实施例中,所述热锻的温度为420℃~540℃,压力为350mpa~500mpa,保压3s~8s。

[0017]

此外,本技术还提供上述任一项所述的制备方法制得的碳化硅颗粒增强铝基复合材料,以及该复合材料在制动盘上的应用。

[0018]

上述碳化硅颗粒增强铝基复合材料的制备方法,以sic颗粒、al-12fe-2v-3si粉、cu-ni粉和al粉为原料,烧结过程中,al粉和cu-ni粉反应生成al-al2cu共晶相,形成瞬时液相烧结,因高温滞留时间较短,al-12fe-2v-3si粉中含有的al

13

(fe,v)3si亚稳相不会发生明显转变,而al

13

(fe,v)3si亚稳相热稳定温度高达500℃以上,可显著提高材料的耐温性能;同时,模压成形和热锻过程中,al粉发生塑性变形,可有效填充粉末之间的孔隙,显著提高材料的密度,达到充分致密。

[0019]

上述方法制备得到的碳化硅颗粒增强铝基复合材料,不仅具有较好的耐磨性,而且具有较好的高温强度,应用在制动盘上,可避免制动过程中高温导致的材料软化,并且该复合材料导热性好,可有效降低摩擦面温升。

附图说明

[0020]

图1为al-12fe-2v-3si粉的x射线衍射图谱;

[0021]

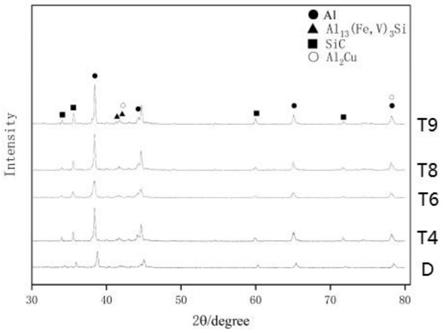

图2为实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺后所得到的样品的x射线衍射图谱;

[0022]

图3为实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺后的低倍扫描电镜图;

[0023]

图4为实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺后的高倍扫描电镜图。

具体实施方式

[0024]

为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0025]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0026]

一实施方式的碳化硅颗粒增强铝基复合材料的制备方法,包括以下步骤s110~s150:

[0027]

s110、提供以下原料:碳化硅(sic)颗粒、al-12fe-2v-3si粉、cu-ni粉和铝(al)粉。

[0028]

其中,cu-ni粉中ni的质量含量为0~20%。可以理解,当cu-ni粉中ni的质量含量为0时,其即为铜(cu)粉。

[0029]

进一步的,sic颗粒的粒度为20μm~50μm。al-12fe-2v-3si粉的粒度为-200目。cu-ni粉的粒度dv50为10μm~20μm。铝粉的粒度为10μm~15μm。

[0030]

sic颗粒过细,易在复合材料中团聚,应用在制动盘上,制动时容易从基体中脱出,从而加剧制动盘表面的磨损,影响制动盘的使用寿命;sic颗粒过粗,则会降低其对基体的强硬化作用,制动时基体易发生塑性变形、粘滞流动,也会加剧制动盘的磨损,影响制动盘的使用寿命。本技术中由于al-12fe-2v-3si粉中含有的al

13

(fe,v)3si化合物粒子能够抑制基体塑性变形及高温粘滞流动,因此,sic颗粒控制在30μm~50μm,即有利于提高复合材料的导热性能和耐磨损性能。

[0031]

具体的,在本实施方式中,sic颗粒由等质量比的-320目的碳化硅颗粒和-500目的碳化硅颗粒混合而成。

[0032]

通过选择合适粒度的原料,能够保证在装模、压制初期,易塑性变形的软粉末(如al粉、cu粉或cu-ni粉)充分分散在难变形粉末(如al-12fe-2v-3si粉、sic颗粒)周围或填充在它们的间隙内,以有利于获得高密度和强硬度;同时,基体能较好地固定住sic颗粒,以避免后期使用过程中sic颗粒脱落;此外,选用dv50为10μm~20μm粒度的cu-ni粉,还有利于其合金化。

[0033]

进一步的,al-12fe-2v-3si粉由气雾化工艺制备,气雾化过程中熔滴的快速凝固和si元素的加入,可使针状al3fe平衡相转变为球状的al

13

(fe,v)3si亚稳相,因此其相组成主要为α-al固溶体以及al

13

(fe,v)3si化合物(如图1所示)。al

13

(fe,v)3si亚稳相具有高热稳定性,其热稳定温度高达500℃以上。

[0034]

s120、将上述原料混合均匀,得到混合料。

[0035]

具体的,将上述原料按以下质量配比混合均匀:

[0036][0037]

进一步的,本技术采用尼龙材质的混料罐对上述原料进行翻转混合,以避免混料过程中引入其他杂质污染原料。采用翻转混合有利于sic颗粒的均匀分布,翻转混合混料罐自转的转速为60r/min~90r/min,混料时间为8小时~12小时。(可以理解,混料罐尺寸较大时,混合效率高,转速和时间可以缩短),且为了更好的分散易团聚的sic颗粒和al粉,混料罐中还加入了直径分别为6mm和8mm的硬质合金球(两种磨球的质量比约为1:1)。

[0038]

本技术以sic颗粒、al-12fe-2v-3si粉、cu-ni粉和al粉为原料,混合过程中sic颗粒分散在al-12fe-2v-3si粉周围,没有明显的聚集现象,也没有嵌入al-12fe-2v-3si粉内部,细小的al粉和cu-ni粉较充分的分散在sic颗粒和al-12fe-2v-3si粉末颗粒周围,这种分布有利于后续原料的模压成形和热锻过程中复合材料的充分致密化。

[0039]

s130、将上述混合料进行模压成形,得到压坯。

[0040]

其中,模压成形的单位压制压力为350mpa~450mpa,保压时间为3s~8s。

[0041]

进一步的,为了方便模压成形后的压坯脱模,在压制前,需采用硬脂酸锌与无水乙醇的混合液对模冲表面和阴模内壁进行润滑。

[0042]

s140、将上述压坯进行烧结,得到烧结体。

[0043]

在本实施方式中,烧结的条件为:在保护性气体氛围(如氮气)中,以5℃/min~15℃/min的加热速率先升温至200℃~300℃,保温30min~60min,再升温至500℃~540℃,保温45min~90min,最后以3℃/min~10℃/min的加热速率升温至550℃~570℃,保温60min~120min。

[0044]

需要说明的是,在200℃~300℃保温30min~60min,主要用于脱除粉末表面物理吸附的空气,在500℃~540℃保温45min~90min,主要用于使cu-ni粉与铝粉和铝合金粉末进行均匀化反应,在550℃~570℃保温60min~120min,主要用于使铝合金基体烧结。

[0045]

在本技术的烧结条件下,压坯中的al粉可与cu-ni粉反应生成al-al2cu两相共晶体,形成瞬时液相烧结,由于高温滞留时间短,al-12fe-2v-3si粉中含有的al

13

(fe,v)3si亚稳相不会发生明显转变,从而使得该材料具有高热稳定性。

[0046]

此外,瞬时液相烧结可防止al析出,有效提高材料的力学性能。

[0047]

s150、将上述烧结体进行热锻,得到碳化硅颗粒增强铝基复合材料。

[0048]

其中,热锻的温度为420℃~540℃,压力为350mpa~500mpa,保压3s~8s。

[0049]

具体的,热锻在模具中进行,且考虑到锻造操作时温度下降较快,需对模具和上述烧结体进行预热。在本技术中,模具的预热温度为500

±

10℃,烧结体的预热温度为520

±

10℃。

[0050]

需要说明的是,由于al-12fe-2v-3si粉中含有较高体积分数、弥散分布的al

13

(fe,v)3si相,粉末体硬度较高、压缩变形性能较差,原料经压制、烧结后都含有一定的孔隙度,

通过热锻可大幅提高其密度,达到充分致密。

[0051]

上述方法制备得到的碳化硅颗粒增强铝基复合材料不仅具有较好的耐磨性,而且具有较好的高温强度,应用在制动盘上,可避免制动过程中高温导致的材料软化,并且该复合材料导热性好,可有效降低摩擦面温升。

[0052]

以下为具体实施例。

[0053]

实施例1和实施例2的原料组成如表1所示。

[0054]

表1

[0055]

原料配比实施例1实施例2-320目sic颗粒(wt.%)9.09.0-500目sic颗粒(wt.%)9.09.0al-12fe-2v-3si粉(wt.%)41.054.0cu-20ni粉(wt.%)4.14.1al粉(wt.%)36.923.9

[0056]

实施例1和实施例2的制备方法如下:

[0057]

(1)将上述原料混合均匀,得到混合料,混料罐自转的转速为90r/min,混料时间为12h。

[0058]

(2)将上述混合料模压成形,得到压坯,模压成形的单位压制压力为400mpa,保压时间为5s。

[0059]

(3)将上述压坯进行烧结,得到烧结体,烧结的条件为:在氮气氛围中,以10℃/min的升温速率加热到300℃,保温60min,再将温度升高到510℃后保温60min,最后以3℃/min加热到565℃,保温120min,随炉冷却。

[0060]

(4)将上述烧结体进行热锻,得到碳化硅颗粒增强铝基复合材料,热锻的温度为520℃,压力为400mpa~450mpa,保压时间为5s。

[0061]

实施例1制备得到的碳化硅颗粒增强铝基复合材料可以表示为:18sic-(al-6fe-1v-1.5si-4cu-1ni));实施例2制备得到的碳化硅颗粒增强铝基复合材料可以表示为:18sic-(al-8fe-1.3v-2si-4cu-1ni)。相关密度数据如表2所示。

[0062]

表2

[0063] 实施例1实施例2压坯密度(g/cm3)2.572.50压坯相对密度(%)86.483.0锻坯密度(g/cm3)2.962.98锻坯相对密度(%)99.599.0

[0064]

由表2可以看出,经过模压成形后,实施例1压坯的平均密度为2.57g/cm3,为通过组元加权平均法计算所得的理论密度2.947g/cm3的86.4%;实施例2压坯的平均密度为2.50g/cm3,为通过组元加权平均法计算所得的理论密度3.012g/cm3的83.0%。这表明,随着原料中al-12fe-2v-3si粉的含量增加,压坯的相对密度降低,这是由于al-12fe-2v-3si粉中含有较高体积分数、弥散分布的al

13

(fe,v)3si相,粉末体强度硬度高,压缩变形性能差的缘故。热锻后,实施例1和实施例2制备得到的碳化硅颗粒增强铝基复合材料的密度大幅度提高,达到了充分致密。也表明,随着原料中al-12fe-2v-3si粉的含量增加,锻坯的相对密

度降低。

[0065]

将实施例2制备得到的碳化硅颗粒增强铝基复合材料经不同热处理工艺后得到的样品进行x射线衍射,结果如图2所示。其中,t4表示固溶处理后自然时效至基本稳定的状态;t6表示固溶处理加完全人工时效,人工时效直接在大气中进行(t8、t9处理相同),加热到165℃,保温8h,炉冷;t8表示固溶处理后,退火软化加热到280℃,保温4h,炉冷;t9表示循环软化处理,先加热到450℃,保温15min,取出样品室温冷却15min,循环上述步骤15次。其中,固溶处理采用真空烧结炉进行,首先将锻后的样品放置在烧舟中,抽真空到0.1pa以下再启动加热功能,加热到300℃,保温1h。然后加热到525℃,保温7h。取出样品后,急速淬入50~80℃的温水中。

[0066]

从图2可以看出,实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺后,样品中的相组成主要有sic相和al相,其中还有少量的al

13

(fe,v)3si和al2cu,几乎没有观察到al-cu的亚稳相以及可能出现的al3(ni,cu)等。说明本技术的烧结温度和热锻温度虽然都超过了500℃,但由于高温滞留的时间较短,al

13

(fe,v)3si亚稳相没有发生明显转变,进而出现al3fe平衡相。

[0067]

图3为实施例2制备得到的碳化硅颗粒增强铝基复合材料在上述t4、t6、t8、t9热处理后的低倍扫描电镜图。由图3可以看出,样品中没有出现明显的孔洞,与密度测量结果一致。此外,复合材料中原始的al-12fe-2v-3si粉仍保持原来的近球状,这说明压制和锻造过程的致密化主要是通过原料的al粉的塑性变形实现。在尺寸较大的铝合金粉末颗粒周围均匀分布着sic颗粒(黑色)和al2cu相(亮色)。

[0068]

图4为实施例2制备得到的碳化硅颗粒增强铝基复合材料在上述t4、t6、t8、t9热处理后的高倍扫描电镜图。由图4可以看出,sic颗粒分散在原来的al-12fe-2v-3si粉周围,没有明显的聚集现象,也没有嵌入进入原始的al-12fe-2v-3si粉内部。sic颗粒被合金基体或al2cu相隔开。这表明,混料过程中细小的al粉和cu-20ni粉较充分的分散在sic颗粒周围,该种分布有利于坯体的压制成形和锻造过程中复合材料的充分致密化。

[0069]

表3为实施例1和实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺后的室温力学性能表。

[0070]

表3

[0071][0072]

表4为实施例1和实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺分别在250℃、300℃、350℃、400℃、450℃下的高温强度表。

[0073]

表4

[0074][0075][0076]

表5为实施例1和实施例2制备的碳化硅颗粒增强铝基复合材料经不同热处理工艺后分别在25℃、200℃和300℃下的导热系数表。

[0077]

表5

[0078][0079]

实施例3~实施例5的原料组成如表6所示。

[0080]

表6

[0081][0082][0083]

实施例3~实施例5的制备方法如下:

[0084]

(1)将上述原料混合均匀,得到混合料,混料罐自转的转速为60r/min~90r/min,混料时间为8h~12h。

[0085]

(2)将上述混合料模压成形,得到压坯,模压成形的单位压制压力为350mpa~450mpa,保压时间为3s~8s。

[0086]

(3)将上述压坯进行烧结,得到烧结体,烧结的条件为:在氮气氛围中,以5℃/min~15℃/min的升温速率加热到200℃~300℃,保温30min~60min,再将温度升高到500℃~540℃后保温45min~90min,最后以3℃/min~10℃/min加热到550℃~570℃,保温60min~120min,随炉冷却。

[0087]

(4)将上述烧结体进行热锻,得到碳化硅颗粒增强铝基复合材料,热锻的温度为420℃~540℃,压力为350mpa~500mpa,保压时间为3s~8s。

[0088]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。