1.本实用新型涉及纳米硅技术领域,具体是一种利用微米硅制备锂电用纳米硅装置。

背景技术:

2.伴随着电子产品和新能源汽车的不断发展与进步,人们对于锂电池的要求也进一步提高。而传统的商用石墨锂电池的理论容量仅仅为372mah/g,越来越不能满足现代电子产品所需的能量密度和容量。因此,目前急需一种高的功率密度、大的能量密度、优秀的循环寿命的新型负极材料来替代石墨负极。硅材料理论上具有高达4200mah/g的比容量,是目前公认的最理想的锂电池负极材料。但由于在锂电池充放循环过程中,锂离子的脱嵌有较高的内部应力,导致硅负极发生体积变化,超过300%,进而破坏了内部结构,影响了锂电池的循环性能。除此以外,复杂的制备成本也成为了阻碍硅基负极商业化的一个原因。因此寻找廉价的原料和简单的工艺对于硅基负极的发展具有重要意义。

技术实现要素:

3.本实用新型的目的在于提供一种利用微米硅制备锂电用纳米硅装置,以解决上述背景技术中提出的锂离子的脱嵌有较高的内部应力,导致硅负极发生体积变化,超过300%,进而破坏了内部结构,影响了锂电池的循环性能。除此以外,复杂的制备成本也成为了阻碍硅基负极商业化的一个原因。因此寻找廉价的原料和简单的工艺对于硅基负极的发展具有重要意义。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种利用微米硅制备锂电用纳米硅装置,包括底托板,所述底托板的顶面垂直向上焊接有支撑侧板,所述支撑侧板之间侧边设置有混合罐体,所述混合罐体的外侧边套接有固定外环,所述混合罐体的一端设置有抽取泵,所述抽取泵的输出端固定插接有连接管,一块所述支撑侧板的侧边螺栓连接有翻转电机,所述底托板的顶面螺栓连接有主处理罐,所述主处理罐的顶面固定插接有进液管一,所述主处理罐的顶面固定插接有进气管一,所述主处理罐的顶面固定插接有进气管二,所述主处理罐的顶面固定插接有进气管三,所述主处理罐的顶面固定插接有进液管二,所述主处理罐的外侧边水平焊接有出气管,所述底托板的顶面远离支撑侧板的一端螺栓连接有干燥箱,所述混合罐体的内侧边均匀焊接有混合叶片,所述混合罐体的外侧边固定焊接有传输环,所述固定外环的外侧边焊接有转动电机,所述主处理罐的内侧边固定套接有保温层,所述保温层的内侧边卡接有加热管,所述保温层的内侧边竖直向焊接有延伸管,所述延伸管的侧边均匀焊接有冲洗头,所述干燥箱的内侧边螺栓连接有干燥机。

6.作为本实用新型的一种优选实施方式:所述支撑侧板的个数为两块,且两块支撑侧板相互之间平行设置,两块支撑侧板竖直向固定设置在底托板的顶面靠近一端位置,混合罐体设置在支撑侧板之间侧边靠近顶端位置,且混合罐体水平卡接设置在固定外环的内

侧边位置。

7.作为本实用新型的一种优选实施方式:所述固定外环套接设置在传输环17的外侧边位置,且固定外环的外侧边对称焊接有轴杆,轴杆分别水平插接在支撑侧板的侧壁固定轴承内部,抽取泵的内部与混合罐体的内部保持通接设置,抽取泵的一端活动卡接在混合罐体的一端位置。

8.作为本实用新型的一种优选实施方式:所述连接管在远离抽取泵的一端固定插接在主处理罐的侧边位置,翻转电机的输出端水平焊接在固定外环的轴杆端位置,主处理罐竖直向固定设置在底托板的顶面中心位置。

9.作为本实用新型的一种优选实施方式:所述进液管一和进液管二的底端均固定设置在延伸管的顶端位置且相互之间内部保持通接设置,进气管一、进气管二、进气管三和出气管的内部均与主处理罐的内部保持通接设置,混合叶片呈螺旋状设置在混合罐体的内侧边位置。

10.作为本实用新型的一种优选实施方式:所述传输环的外侧边与转动电机的输出端齿轮相互之间齿接设置,延伸管相互之间平行对称式设置在保温层的内侧边靠近边缘位置。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型通过将一定质量的微米硅、镁粉和氯化镁从混合罐体的开口位置投入到内部,在转动电机的转动下使得带动着传输环在固定外环的内侧边转动作用,从而让混合罐体在固定外环的内侧边转动作用,让混合叶片对原料进行搅动使其混合均匀,然后在翻转电机的转动下使得混合罐体翻转作用,在抽取泵的抽取下使得物料通过连接管转移到主处理罐中,在进气管一注入相应气体进入到内部,同时加热管升温至600℃保温5h进行反应,反应结束后将对主处理罐的内部进行注入保护气氛置换,从进气管二充入氮气,同时升温至750℃保温5h,降温后对主处理罐内部通过出气管进行连续抽真空,同时升温至800℃保温5h,从进液管一注入一定浓度的盐酸在冲洗头的作用下进行酸洗,再从进液管三注入大量去离子水进行水洗,在检测ph=7以后进行真空干燥,最终得到纳米硅材料,装置通过参数对反应进行调控,节省工序和能耗,制得的纳米硅粒径小,成本低,倍率性能和循环性能高。

附图说明

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

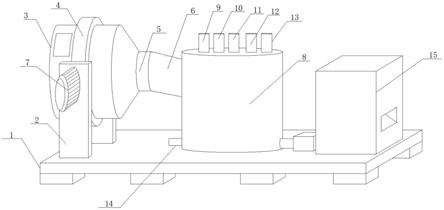

14.图1为一种利用微米硅制备锂电用纳米硅装置的立体结构示意图;

15.图2为一种利用微米硅制备锂电用纳米硅装置的混合罐体正视剖面连接细节的结构示意图;

16.图3为一种利用微米硅制备锂电用纳米硅装置的固定外环侧视剖面连接细节的结构示意图;

17.图4为一种利用微米硅制备锂电用纳米硅装置的主处理罐正视剖面连接细节的结构示意图;

18.图5为一种利用微米硅制备锂电用纳米硅装置的干燥箱正视剖面连接细节的结构

示意图。

19.图中:1、底托板;2、支撑侧板;3、混合罐体;4、固定外环;5、抽取泵;6、连接管;7、翻转电机;8、主处理罐;9、进液管一;10、进气管一;11、进气管二;12、进气管三;13、进液管二;14、出气管;15、干燥箱;16、混合叶片;17、传输环;18、转动电机;19、保温层;20、加热管;21、延伸管;22、冲洗头;23、干燥机。

具体实施方式

20.请参阅图1,本实用新型实施例中,一种利用微米硅制备锂电用纳米硅装置,包括底托板1,底托板1的顶面垂直向上焊接有支撑侧板2,支撑侧板2之间侧边设置有混合罐体3,支撑侧板2的个数为两块,且两块支撑侧板2相互之间平行设置,两块支撑侧板2竖直向固定设置在底托板1的顶面靠近一端位置,混合罐体3设置在支撑侧板2之间侧边靠近顶端位置,且混合罐体3水平卡接设置在固定外环4的内侧边位置,混合罐体3的外侧边套接有固定外环4,混合罐体3的一端设置有抽取泵5,固定外环4套接设置在传输环17的外侧边位置,且固定外环4的外侧边对称焊接有轴杆,轴杆分别水平插接在支撑侧板2的侧壁固定轴承内部,抽取泵5的内部与混合罐体3的内部保持通接设置,抽取泵5的一端活动卡接在混合罐体3的一端位置,抽取泵5的输出端固定插接有连接管6,一块支撑侧板2的侧边螺栓连接有翻转电机7,底托板1的顶面螺栓连接有主处理罐8,连接管6在远离抽取泵5的一端固定插接在主处理罐8的侧边位置,翻转电机7的输出端水平焊接在固定外环4的轴杆端位置,主处理罐8竖直向固定设置在底托板1的顶面中心位置,主处理罐8的顶面固定插接有进液管一9,主处理罐8的顶面固定插接有进气管一10,主处理罐8的顶面固定插接有进气管二11,主处理罐8的顶面固定插接有进气管三12,主处理罐8的顶面固定插接有进液管二13,主处理罐8的外侧边水平焊接有出气管14,底托板1的顶面远离支撑侧板2的一端螺栓连接有干燥箱15,进液管一9和进液管二13的底端均固定设置在延伸管21的顶端位置且相互之间内部保持通接设置,进气管一10、进气管二11、进气管三12和出气管14的内部均与主处理罐8的内部保持通接设置;

21.请参阅图2-5,本实用新型实施例中,一种利用微米硅制备锂电用纳米硅装置,其中混合罐体3的内侧边均匀焊接有混合叶片16,混合叶片16呈螺旋状设置在混合罐体3的内侧边位置,混合罐体3的外侧边固定焊接有传输环17,固定外环4的外侧边焊接有转动电机18,主处理罐8的内侧边固定套接有保温层19,保温层19的内侧边卡接有加热管20,保温层19的内侧边竖直向焊接有延伸管21,传输环17的外侧边与转动电机18的输出端齿轮相互之间齿接设置,延伸管21相互之间平行对称式设置在保温层19的内侧边靠近边缘位置,延伸管21的侧边均匀焊接有冲洗头22,干燥箱15的内侧边螺栓连接有干燥机23。

22.部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

23.本实用新型的工作原理是:

24.将一定质量的微米硅、镁粉和氯化镁从混合罐体3的开口位置投入到内部,在转动电机18的转动下使得带动着传输环17在固定外环4的内侧边转动作用,从而让混合罐体3在固定外环4的内侧边转动作用,让混合叶片16对原料进行搅动使其混合均匀,然后在翻转电机7的转动下使得混合罐体3翻转作用,在抽取泵5的抽取下使得物料通过连接管6转移到主

处理罐8中,在进气管一10注入相应气体进入到内部,同时加热管20升温至600℃保温5h进行反应,反应结束后将对主处理罐8的内部进行注入保护气氛置换,从进气管二11充入氮气,同时升温至750℃保温5h,降温后对主处理罐8内部通过出气管14进行连续抽真空,同时升温至800℃保温5h,从进液管一9注入一定浓度的盐酸在冲洗头22的作用下进行酸洗,再从进液管三12注入大量去离子水进行水洗,在检测ph=7以后进行真空干燥,最终得到纳米硅材料。

25.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。