1.本发明涉及一种含硼分子筛的制备方法和由该方法得到的含硼分子筛及其应用。

背景技术:

2.作为多种精细化工产品的原料,我国对于对二甲苯px的需求量持续增长,为满足市场需要,先后出现甲苯歧化、甲苯甲基化制对二甲苯的生产工艺,由于对二甲苯的需求缺口大,每年仍需要大量进口对二甲苯。甲苯甲醇烷基化反应能将甲苯转化为应用价值更高的对二甲苯。

3.多种催化材料被尝试用于甲苯甲醇烷基化反应,不同种类的改性分子筛如x、y、zsm-5以及镁、钙等碱性氧化物作为催化剂应用于甲苯甲醇烷基化都表现出一定的催化性能。然而对于甲苯甲醇烷基化反应,由于二甲苯选择性和催化剂寿命较低,限制了该反应的工业化应用,因而改性催化剂是必要且急需的。而酸强度则是其中关键的因素之一,因为甲苯甲醇烷基化是亲电取代反应。催化甲苯与甲醇烷基化所需酸性的强度比催化甲苯岐化和二甲苯异构所需酸性的强度要弱,但比甲醇制烯烃反应所需酸性的强度稍强,因此需要通过对hzsm-5分子筛改性,调控hzsm-5分子筛的酸性。研究者发现硼为分子筛带来的弱酸在mtx反应中仅能够催化甲基化、烷基化反应,不能催化氢转移、芳构化等反应,从而抑制二次反应的发生,降低积碳失活速率。

4.含硼分子筛反应过程中,硼能与分子筛中桥羟基键合,或者取代部分骨架铝,导致强酸位减小,弱酸位增加,所以希望通过添加硼调控分子筛中弱酸的含量,抑制副反应,提高二甲苯选择性。现有文献公开的甲醇与甲苯烷基化催化剂的c8芳烃选择性较为理想,但是甲醇和甲苯的反应转化率仍有较大提升空间。因此开发高转化率、高稳定性的甲苯甲醇烷基化分子筛催化剂具有广泛的市场需求和良好的应用前景。

5.目前,硼引入方法合成改性zsm-35分子筛,使用的合成方式一般为无机硼浸渍的方式,常用的浸渍改性剂为硼酸[常州大学,申请号201510700341.4,2015.10.26]、[常州大学,申请号201610988624.8,2016.11.10]、磷酸硼[中国石油化工股份有限公司,申请号201510442870.9,2015.07.27]、氧化硼[中国石油天然气股份有限公司、中国石油大学(华东),申请号201510045326.0,2015.01.29]、硼酸铵[常州大学,申请号201410342698.5,2014.07.17]等。常规浸渍方法能对分子筛表面酸性起中和调变作用,但这些处理方法会明显降低催化剂的活性,即使在高温条件下进行反应下,反应的转化率还是不高,并且,硼元素在高温反应中容易流失也是浸渍方法的缺陷。

[0006]

cn107265478a[中国石油大学(北京),2017.10.20]公开了一种含硼沸石分子筛催化剂及其制备方法与应用,其特点为将含硼钠型沸石分子筛原粉与铵盐水溶液或稀盐酸进行离子交换,得到氢型分子筛原粉,离子交换的过程中会有不同程度的硼原子损失,造成分子筛内部酸度调控能力的下降。

[0007]

cn103191776a[华东理工大学,2013.03.22]公开了一种zsm-5分子筛催化剂的制备方法,其特点为将直接合成的含硼分子筛b-zsm-5再次进行硼浸渍改性,这种操作在直接

合成含硼分子筛的过程中会造成硼源的损失和浪费,并且硼引入效率很低,造成硼原子置换铝原子的能力降低,从而降低分子筛催化剂的催化能力。

[0008]

201310301780.9[常州大学,2013.07.16]公开了一种利用硼酸酯改性微孔分子筛催化剂的制备,该方法采用分子尺寸较大的硼酸酯为改性剂制备含硼微孔分子筛催化剂,但是存在以下问题:硼酸酯对水敏感,在制备过程中遇水会分解,从而会造成分子筛孔道被堵;在烘干过程中会造成硼酸酯挥发,造成改性剂损失等问题。

[0009]

申请号201510700341.4[常州大学,2015.10.26]公开了一种用于合成对二甲苯过程催化剂的制备方法,该方法采用微孔分子筛zsm-5基体,以硼酸为前驱体,先通过湿法浸渍调节微孔分子筛的孔口尺寸,再通过固相反应的方法将氧化硼负载于微孔分子筛外表面。该制备方法操作过程复杂,会造成硼氧化物分散能力不均匀,从而会造成催化剂催化能力下降。

[0010]

由上面综述可知,尽管合成含硼分子筛的方法较为成熟,但很难合成具有高含硼量的hzsm-5分子筛,且含硼分子筛催化剂在甲苯甲醇甲基化反应的应用很少,且催化效率低,由此导致含硼hzsm-5分子筛的应用受到很大限制。

技术实现要素:

[0011]

本发明目的在于,提供一种稳定性高、活性高的含硼分子筛及其制备方法与催化甲苯甲醇甲基化应用,所述分子筛催化剂用于甲苯与甲醇烷基化反应时,具有稳定性高等特点。

[0012]

本发明提供一种含硼分子筛的制备方法,该方法包括:

[0013]

将分子筛进行酸处理得到前驱物,将前驱物、硅源、碱源、模板剂r、硼源、络合剂和水,形成混合物后进行晶化处理。

[0014]

优选地,所述酸处理的步骤包括:将分子筛与酸液接触,固液分离后进行热处理。

[0015]

优选地,酸液浓度为0.1-5mol/l,优选为0.5-2mol/l。

[0016]

优选地,所述酸液的酸物质选自无机酸和有机酸中的至少一种;优选为c2-c4的有机酸、盐酸、硫酸和硝酸中的一种或多种,优选所述酸物质为草酸与盐酸的混合物,更优选二者的混合比例为2-5:1。

[0017]

优选地,所述分子筛为zsm-5、zsm-35、y型分子筛和丝光沸石中的一种或多种,优选为zsm-5、zsm-35和y型分子筛中的一种或多种。

[0018]

优选地,热处理的条件包括:干燥后进行焙烧。

[0019]

优选地,干燥的条件包括:温度为60-200℃,优选为100-180℃,更优选温度为120-150℃。

[0020]

优选地,干燥的时间为5-20h,更优选为6-8h。

[0021]

优选地,焙烧的条件包括:温度为400-800℃,优选为500-600℃。

[0022]

优选地,焙烧时间为1-20h,更优选为3-6h。

[0023]

优选地,干燥的条件包括:在5-10℃/min的升温速率下,升温至100-150℃干燥处理4-8h;然后以低于5℃/min的升温速率,升温至180℃以内干燥处理2-3h。

[0024]

优选地,所述热处理的条件包括:在5-10℃/min的升温速率下,升温至100-150℃恒温处理4-8h;然后在5℃/min以下的升温速率,升温至180℃以内恒温处理2-3h。

[0025]

优选地,所述酸液与分子筛的重量比为2-100:1。

[0026]

优选地,所述络合剂选自edta、乙二醇、柠檬酸和壳聚糖中的至少一种。

[0027]

优选地,所述模板剂r选自四丙基氢氧化铵、四丙基溴化铵、正丁胺、乙二胺、乙胺、二乙胺和三乙胺中的至少一种。

[0028]

优选地,所述硼源选自硼酸、四硼酸钠和硼酸铵中的至少一种。

[0029]

优选地,所述硅源选自硅溶胶、水玻璃、白炭黑和正硅酸四乙酯中的至少一种。

[0030]

优选地,所述混合物中,以sio2计的硅源、以b2o3计的硼源、以oh-计的碱源、水、络合剂和模板剂r的摩尔比如下:sio2/b2o3为10~450,络合剂/sio2为0.05~0.5,r/sio2为0.01~0.8,oh-/sio2为0.02~0.8,h2o/sio2为5~35。

[0031]

本发明提供一种本发明所述的制备方法得到的含硼分子筛。

[0032]

优选地,采用低温氮气吸附方法测定的分子筛孔体积为0.15-0.8cm3/g,介孔比表面积为50-600m2/g,sio2/b2o3比为10-900。

[0033]

优选地,sio2/b2o3比为12-200,孔体积为0.20-0.70cm3/g,介孔比表面积为60-400m2/g。

[0034]

本发明提供了本发明所述的含硼分子筛作为催化甲苯甲醇甲基化反应的催化剂的应用。

[0035]

本发明的含硼分子筛稳定性高、活性高,应用于催化甲苯甲醇甲基化反应时,具有稳定性和活性高等特点。

附图说明

[0036]

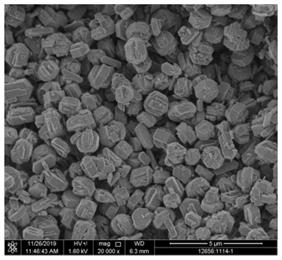

图1为实施例1中酸处理之前的zsm-5原粉的扫描电子显微镜照片;

[0037]

图2为实施例1中得到的含硼zsm-5分子筛的扫描电子显微镜照片。

具体实施方式

[0038]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0039]

本发明提供一种含硼分子筛的制备方法,该方法包括:

[0040]

将分子筛进行酸处理得到前驱物,将前驱物、硅源、碱源、模板剂r、硼源、络合剂和水,形成混合物后进行晶化处理。

[0041]

根据本发明的一种优选的实施方式,所述酸处理的步骤包括:将分子筛与酸液接触,固液分离后进行热处理。

[0042]

根据本发明的一种优选的实施方式,优选所述酸液浓度为0.1-5mol/l,更优选为0.5-2mol/l。采用前述优选酸液浓度能够保证分子筛的结构稳定,有利于提高其催化性能。

[0043]

本发明中,所述酸液种类可选范围较宽可以选自无机酸和有机酸中的至少一种,根据本发明的一种优选的实施方式,优选所述酸液的酸物质为c2-c4的有机酸、盐酸、硫酸和硝酸中的一种或多种,优选所述酸物质为草酸与盐酸的混合物,更优选二者的混合摩尔比例为2-5:1。采用前述优选酸混合物,能够进一步提高分子筛的稳定性。

[0044]

根据本发明的方法,优选所述酸液的浓度为0.1-3mol/l。

[0045]

本发明中,所述分子筛的种类的可选范围较宽,例如所述分子筛为zsm-5、zsm-35、y型分子筛和丝光沸石中的一种或多种,优选为zsm-5、zsm-35和y型分子筛中的一种或多种。采用前述优选的分子筛,能够进一步提高含硼分子筛的稳定性和活性。

[0046]

本发明中,优选地,热处理的条件包括:干燥后进行焙烧。

[0047]

根据本发明的优选实施方式,优选地,干燥的条件包括:温度为60-200℃,优选为100-180℃。

[0048]

根据本发明的优选实施方式,所述干燥的时间无特殊要求,具体可以依据温度进行调整,根据本发明的优选实施方式,干燥的时间为5-20h,更优选为6-8h。

[0049]

根据本发明的优选实施方式,优选地,焙烧的条件包括:温度为400-800℃,优选为500-600℃。

[0050]

根据本发明的优选实施方式,所述焙烧的时间无特殊要求,具体可以依据温度进行调整,根据本发明的优选实施方式,焙烧的时间为1-20h,更优选为3-6h。

[0051]

根据本发明的优选实施方式,优选地,干燥的条件包括:在5-10℃/min的升温速率下,升温至100-150℃干燥处理4-8h;然后以低于5℃/min的升温速率,升温至180℃以内干燥处理2-3h。

[0052]

采用前述优选的热处理条件,能够进一步提高含硼分子筛的稳定性和活性。

[0053]

本发明中,所述酸液与分子筛重量比可选范围较宽,针对本发明,优选所述酸液与分子筛的重量比为2-100:1。采用前述优选的重量比,能够进一步提高含硼分子筛的稳定性和活性。

[0054]

本发明中,所述络合剂的种类的可选范围较宽,例如为醇胺类、氨基羧酸盐、羟基羧酸盐和聚丙烯酸类中的一种或多种,针对本发明,优选所述络合剂选自edta、乙二醇、柠檬酸和壳聚糖中的至少一种。

[0055]

本发明中,所述模板剂r的种类的可选范围较宽,例如为有机胺和卤胺中的一种或多种,针对本发明优选所述模板剂r选自四丙基氢氧化铵、四丙基溴化铵、正丁胺、乙二胺、乙胺、二乙胺和三乙胺中的至少一种。

[0056]

本发明中,所述硼源种类可选范围较宽,例如为硼酸类、硼酸盐、硼化物等中的一种或多种,针对本发明优选选自硼酸、四硼酸钠和硼酸铵中的至少一种。

[0057]

本发明中,所述硅源种类可选范围较宽,例如为硅溶胶类、硅酯类和水玻璃类中的一种或多种,针对本发明优选所述硅源选自硅溶胶、水玻璃、白炭黑和正硅酸四乙酯中的至少一种。

[0058]

本发明中,所述混合物的配方可选范围较宽,针对本发明,优选所述混合物中,以sio2计的硅源、以b2o3计的硼源、以oh-计的碱源、水、络合剂和模板剂r的摩尔比如下:sio2/b2o3为10~450,络合剂/sio2为0.05~0.5,r/sio2为0.01~0.8,oh-/sio2为0.02~0.8,h2o/sio2为5~35。

[0059]

本发明对晶化处理的步骤和条件无特殊要求,一般包括晶化后进行分离、水洗、干燥和焙烧。其中,干燥和焙烧的条件均可以采用现有技术的方法和条件进行,本发明在此不进行详细铺述。

[0060]

本发明中,晶化的条件无特殊要求,例如晶化的温度可以为130-200℃,优选为

160-180℃,在本发明的实施例中示例性例举175℃的晶化温度进行说明。

[0061]

本发明中,晶化的时间可以依据晶化温度进行调整,一般可以为24-60h,优选地,30-40h。

[0062]

本发明提供一种本发明所述的制备方法得到的含硼分子筛。

[0063]

根据本发明的一种优选的实施方式,采用低温氮气吸附方法测定的分子筛孔体积为0.15-0.8cm3/g,优选孔体积为0.20-0.7cm3/g。

[0064]

根据本发明的一种优选的实施方式,介孔比表面积为50-600m2/g,优选介孔比表面积为60-400m2/g。

[0065]

根据本发明的一种优选的实施方式,sio2/b2o3比为10-900,优选sio2/b2o3比为12-200。

[0066]

根据本发明的一种优选的实施方式,采用低温氮气吸附方法测定的分子筛孔体积为0.15-0.8cm3/g,介孔比表面积为50-600m2/g,sio2/b2o3比为10-900。

[0067]

根据本发明的一种优选的实施方式,sio2/b2o3比为12-200,孔体积为0.20-0.70cm3/g,介孔比表面积为60-400m2/g。

[0068]

根据本发明的一种更优选的实施方式,孔体积为0.45-0.65cm3/g,介孔比表面积为200-300m2/g,sio2/b2o3摩尔比为12-200。

[0069]

本发明中,如无特别说明,硅铝比,硅硼比指的均是摩尔比。

[0070]

本发明提供了本发明所述的含硼分子筛作为催化甲苯甲醇甲基化反应的催化剂的应用。

[0071]

本发明的含硼分子筛稳定性高、活性高,应用于催化甲苯甲醇甲基化反应时,具有稳定性和活性高等特点。含硼分子筛作为催化剂可有效抑制副反应的产生,延长使用寿命,增强了催化剂的稳定性。

[0072]

为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

[0073]

本发明提供的实施例可以使本领域的普通技术人员更全面地理解本发明的技术方案,但不以任何方式限制本发明。

[0074]

实施例1

[0075]

a、取硅铝摩尔比为30的zsm-5分子筛原粉(扫描电子显微镜照片如图1所示,由图可以看出分子筛原粉形貌呈球状,晶粒比较粗糙,晶粒大小在1.0um左右)100g,取浓度为0.5mol/l的盐酸800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥处理后(放入烘箱150℃处理6小时),得到75.4g az-1,az-1的硅铝摩尔比为40,其孔结构详细数据见表1。

[0076]

b、将步骤a得到的az-1分子筛置于马弗炉中550℃焙烧处理4h。

[0077]

将3.43g硼酸、1.22g edta、0.82g tpaoh、0.11g naoh溶解于75.6g去离子水中,在搅拌条件下缓慢加入4.16g硅溶胶,然后再加入az-1分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-1(扫描电子显微镜照片如图2所示,由图可以看出经硼改性后分子筛晶格变得连续且清晰,晶体团簇,且晶粒尺寸变大),其硅硼比摩尔为20。

[0078]

反应物的物料配比(摩尔比)为:sio2/b2o3为30,edta/sio2为0.15,tpaoh/sio2为

0.05,oh-/sio2为0.1,h2o/sio2为15。

[0079]

c、将步骤b得到的bz-1在550℃下焙烧4h后,压片成型。

[0080]

取c中制备的bz-1分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0081]

实施例2

[0082]

a、取硅铝摩尔比为50的zsm-5分子筛原粉100g,取浓度为1.0mol/l的柠檬酸水溶液800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱120℃处理8小时)处理后,得到74.0g az-2,az-2的硅铝摩尔比为55,其孔结构详细数据见表1。

[0083]

b、将步骤a得到的az-2分子筛置于马弗炉中550℃焙烧处理4h。将4.96g四硼酸钠、3.69g乙二醇、1.56g tpabr、0.33g naoh溶解于97.1g去离子水中,在搅拌条件下缓慢加入2.14g水玻璃,然后再加入az-2分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-2,其硅硼摩尔比为55。

[0084]

反应物的物料配比(摩尔比)为:sio2/b2o3为50,乙二醇/sio2为0.25,tpabr/sio2为0.45,oh-/sio2为0.3,h2o/sio2为25。

[0085]

c、将步骤b得到的bz-2在550℃下焙烧4h,压片成型。

[0086]

取c中制备的bz-2分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0087]

实施例3

[0088]

a、取硅铝摩尔比为55的zsm-5分子筛原粉100g,取浓度为1.0mol/l的柠檬酸水溶液800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱120℃处理8小时)处理后,得到70.9g az-3,az-3的硅铝摩尔比为62,孔结构详细数据见表1。

[0089]

b、将步骤a得到的az-3分子筛置于马弗炉中500℃焙烧处理6h。将3.43g硼酸、2.68g壳聚糖、0.98g tpabr、0.41g naoh溶解于75.6g去离子水中,在搅拌条件下缓慢加入10.36g硅酸钠,然后再加入az-3分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-3,其硅硼摩尔比为135。

[0090]

反应物的物料配比(摩尔比)为:sio2/b2o3为300,壳聚糖/sio2为0.30,tpabr/sio2为0.65,oh-/sio2为0.45,h2o/sio2为20。

[0091]

c、将步骤b得到的bz-3在550℃下焙烧4h,压片成型。

[0092]

取c中制备的bz-3分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应

床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0093]

实施例4

[0094]

a、取硅铝摩尔比为80的zsm-5分子筛原粉100g,取浓度为1.5mol/l的草酸水溶液800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱120℃处理8小时)处理后,得到68.1g az-4,az-4的硅铝摩尔比为95,其孔结构详细数据见表1。

[0095]

b、将步骤a得到的az-4分子筛置于马弗炉中550℃焙烧处理4h。将3.43g硼酸铵、2.68g柠檬酸、0.84g正丁胺、0.41g naoh溶解于75.6g去离子水中,在搅拌条件下缓慢加入10.36g硅酸钠,然后再加入az-4分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-4,其硅硼摩尔比为169。

[0096]

反应物的物料配比(摩尔比)为:sio2/b2o3为330,草酸/sio2为0.40,正丁胺/sio2为0.05,oh-/sio2为0.45,h2o/sio2为25。

[0097]

c、将步骤b得到的bz-4在550℃下焙烧4h,压片成型。

[0098]

取c中制备的bz-4分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0099]

实施例5

[0100]

a、取硅铝摩尔比为180的zsm-5分子筛原粉100g,取浓度为0.5mol/l的柠檬酸水溶液800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱140℃处理7小时)处理后,得到75.1g az-5,az-5的硅铝摩尔比为201,其孔结构详细数据见表1。

[0101]

b、将步骤a得到的az-5分子筛置于马弗炉中600℃焙烧处理3h。将6.47g四硼酸钠、3.98g edta、1.58g tpaoh、0.87g naoh溶解于123.5g去离子水中,在搅拌条件下缓慢加入12.74g teos,然后再加入az-5分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-5,bz-5的硅硼摩尔比为62。

[0102]

反应物的物料配比(摩尔比)为:sio2/b2o3为100,edta/sio2为0.50,tpaoh/sio2为0.80,oh-/sio2为0.20,h2o/sio2为30。

[0103]

c、将步骤b得到的bz-5在550℃下焙烧4h,压片成型。

[0104]

取c中制备的bz-5分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中

油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0105]

实施例6

[0106]

a、取硅铝摩尔比为150的zsm-5分子筛原粉100g,取浓度为2.0mol/l的盐酸800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱120℃处理8小时)处理后,得到79.3g az-6,az-6的硅铝摩尔比为187,其孔结构详细数据见表1。

[0107]

b、将步骤a得到的az-6分子筛置于马弗炉中550℃焙烧处理4h。将7.34g硼酸铵、8.21g乙二醇、11.25g tpabr、4.31g naoh溶解于100.6g去离子水中,在搅拌条件下缓慢加入36.78g硅溶胶,然后再加入az-6分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-6,b-zsm-5的硅硼摩尔比为144。

[0108]

反应物的物料配比(摩尔比)为:sio2/b2o3为380,乙二醇/sio2为0.30,tpabr/sio2为0.75,oh-/sio2为0.45,h2o/sio2为25。

[0109]

c、将步骤b所述b-zsm-5在550℃下焙烧4h,压片成型。

[0110]

取c中制备的b-zsm-5分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0111]

实施例7

[0112]

a、取硅铝摩尔比为40的zsm-5分子筛原粉100g,取浓度为0.5mol/l的草酸水溶液800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱120℃处理8小时)处理后,得到65.2g az-7,az-7的硅铝摩尔比为62,其孔结构详细数据见表1。

[0113]

b、将步骤a得到的az-7分子筛置于马弗炉中550℃焙烧处理4h。将15.21g四硼酸钠、4.11g壳聚糖、25.1g tpabr、1.01g naoh溶解于198.1g去离子水中,在搅拌条件下缓慢加入14.23g teos,然后再加入az-7分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-7,bz-7的硅硼摩尔比为240。

[0114]

反应物的物料配比(摩尔比)为:sio2/b2o3为330,壳聚糖/sio2为0.40,tpabr/sio2为0.15,oh-/sio2为0.55,h2o/sio2为18。

[0115]

c、将步骤b得到的bz-7在550℃下焙烧4h,压片成型。

[0116]

取c中制备的bz-7分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0117]

实施例8

[0118]

a、取硅铝摩尔比为60的zsm-5分子筛原粉100g,取浓度为0.5mol/l的柠檬酸水溶液800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥(放入烘箱120℃处理8小时)处理后,得到73.1g az-8,az-8的硅铝比为76,其孔结构详细数据见表1。

[0119]

b、将步骤a得到的az-8分子筛置于马弗炉中550℃焙烧处理4h。将9.34g硼酸、6.14g edta、7.75gtpabr、1.86g naoh溶解于165.5g去离子水中,在搅拌条件下缓慢加入24.64g硅溶胶,然后再加入az-8分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛bz-8,bz-8的硅硼摩尔比为70。

[0120]

反应物的物料配比(摩尔比)为:sio2/b2o3为80,edta/sio2为0.58,tpabr/sio2为0.36,oh-/sio2为0.70,h2o/sio2为10。

[0121]

c、将步骤b得到的bz-8在550℃下焙烧4h,压片成型。

[0122]

取c中制备的bz-8分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0123]

实施例9

[0124]

按照实施例8的方法制备,不同的是,步骤a中:干燥的条件包括:

[0125]

在8℃/min的升温速率下,升温至130℃干燥处理6h;

[0126]

然后在4℃/min的升温速率,升温至160℃干燥处理2。其余条件均相同。

[0127]

实施例10

[0128]

按照实施例7的方法制备,不同的是,步骤a中使用的酸液为浓度为1.5mol/l草酸水溶液与浓度为0.5mol/l的盐酸的混合物(二者的体积比为1:1)。

[0129]

对比例1

[0130]

a、将3.43g硼酸、0.82g tpaoh、0.11g naoh溶解于75.6g去离子水中,在搅拌条件下缓慢加入4.16g硅溶胶,然后再加入硅铝比为40的zsm-5分子筛原粉10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛rz-1,其硅硼摩尔比为420。

[0131]

反应物的物料配比(摩尔比)为:sio2/b2o3为30,tpaoh/sio2为0.05,oh-/sio2为0.1,h2o/sio2为15。

[0132]

b、将步骤b得到的rz-1在550℃下焙烧4h后,压片成型。

[0133]

取b中制备的rz-1分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0134]

对比例2

[0135]

a、取硅铝摩尔比为30的zsm-5分子筛原粉100g,取浓度为0.5mol/l的盐酸800g常温搅拌2h,得到的产物经过抽滤、洗涤、干燥处理后,得到75.4g az-1,az-1的硅铝比为40,其孔结构详细数据见表1。

[0136]

b、将步骤a得到的az-1分子筛置于马弗炉中550℃焙烧处理4h。

[0137]

将3.43g硼酸、0.82g tpaoh、0.11g naoh溶解于75.6g去离子水中,在搅拌条件下缓慢加入4.16g硅溶胶,然后再加入az-1分子筛10克,继续搅拌5h后将配制好的凝胶装入带聚四氟乙烯内衬的不锈钢反应釜中,在175℃下晶化36h,得到的产品经过抽滤、洗涤、干燥,即可得到含硼zsm-5分子筛rz-2,其硅硼比为90。

[0138]

反应物的物料配比(摩尔比)为:sio2/b2o3为30,tpaoh/sio2为0.05,oh-/sio2为0.1,h2o/sio2为15。

[0139]

c、将步骤b得到的rz-2在550℃下焙烧4h后,压片成型。

[0140]

取c中制备的rz-2分子筛5.0g,装入内径为1.5cm的微型绝热固定床反应器,反应床层上下各填充玻璃珠,然后通入氢气,确保气流均匀流过催化剂床层;经120分钟程序升温至反应温度460℃,恒温2h后用计量泵通入组成为甲苯/甲醇=2/1(mol/mol)的反应原料,保持有机物反应原料质量空速为2.0h-1

,反应压力为0.5mpa。通过对催化反应流出液中油相与水相和反应尾气进行计量和气相色谱分析,最终计算得出反应的甲苯转化率、甲醇转化率、二甲苯选择性、失活速率,具体结果见表2。

[0141]

表1实施例和对比例中样品孔结构详细数据

[0142][0143]

注:bz孔体积和bz介孔比表面积两列中,对比例1和对比例2中为rz样品数据。

[0144]

表2实施例和对比例中催化剂的甲苯甲醇烷基化反应性能评价结果

[0145][0146]

注:反应评价条件为:固定床反应器,460℃,0.5mpa,t/m=2:1,whsv=2.0;催化剂失活速率=(反应初始时甲苯转化率-反应时间t时的甲苯转化率)/反应时间t。

[0147]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。