1.本发明属于电催化裂解水材料领域,特别涉及一种硅化钼纳米粉体以及制备方法和应用。

背景技术:

2.硅化钼具有金属与陶瓷的双重特性,是一种性能优异的耐高温、导电、耐酸腐蚀的材料,具有很好的高温抗氧化性,并且有很多文献报道,硅化钼可作为电解水反应的工作电极。当前,硅化钼粉体主要在高温下煅烧获得,不仅制作成本高,而且得到的硅化钼粉体粒径较大,严重限制了其在电催化领域的应用。因此,有必要开发出一种超细硅化钼纳米粉体的制备方法。

技术实现要素:

3.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种超细硅化钼纳米粉体的制备方法。

4.本发明另一目的在于提供上述方法制备的超细硅化钼纳米粉体。

5.本发明再一目的在于提供上述超细硅化钼纳米粉体在电催化裂解水领域的应用。

6.本发明的目的通过下述方案实现:

7.(1)制备氧化钼和氧化硅的混合粉体;

8.(2)配制熔盐-还原剂-氧化物混合粉体的混合物,混合均匀后放入氧化铝坩埚,其中氧化物混合粉体指步骤(1)中的氧化钼和氧化硅的混合粉体;

9.(3)将步骤(2)的氧化铝坩埚放入惰性气氛保护的管式炉中加热,冷却得到黑色的硬化固体;

10.(4)向步骤(3)的硬化固体中加入水,以使熔盐溶解以及未反应完全的还原剂与水完全反应;

11.(5)再往步骤(4)的溶液中加入过量的酸性溶液,搅拌以中和掉还原剂与水的反应产物,得到偏黑灰色悬浊液;

12.(6)将步骤(5)的悬浊液离心、洗涤、干燥,得到超细硅化钼纳米粉体。

13.步骤(1)中所述的制备氧化钼和氧化硅的混合粉体,也可以直接购买氧化钼和氧化硅直接混合,颗粒粒径没有限制;其中氧化钼和氧化硅的摩尔比为5∶3(目标产物mo5si3)或者1∶2(目标产物mosi2);

14.或者,步骤(1)中所述的制备氧化钼和氧化硅的混合粉体,具体包括以下步骤:将四水合七钼酸铵溶解于水中,后加入二氧化硅粉体(粒径大小没有要求),搅拌均匀得到白色悬浮液,接着进行干燥、煅烧,然后将氧化物通过简单研磨得到氧化硅和氧化钼混合粉体。其中,四水合七钼酸铵和二氧化硅按照摩尔比为5∶21配置(目标产物mo5si3)或者1∶14(目标产物mosi2)。

15.步骤(1)所述的搅拌是为了使四水合钼酸铵溶和二氧化硅粉体分散均匀搅拌速度

不做要求,只要能实现把两种物质混合均匀即可。

16.步骤(1)中所述的煅烧是指在500-1000℃煅烧1-8h,优选为在700℃煅烧2h;步骤(1)中所述的干燥是指在60-150℃干燥成白色固体;

17.步骤(2)中所述熔盐为氯化锂、氯化钠、氯化钾、硝酸锂、硝酸钠、硝酸钾、氯化钡、碘化钠、碳酸钾的至少一种;所述还原剂为固体还原剂,包括氢化钙、氢化镁、氢化锂、氢化钠和氢化钾的至少一种;

18.步骤(2)所述熔盐、还原剂、氧化物混合粉体的质量比4∶1∶1-4∶20∶1,优选为4∶2∶1(目标产物mo5si3)或者4∶15∶1(目标产物mosi2);

19.步骤(3)所述加热是在惰性气体氛围中进行,加热温度区间为500-1000℃,保温时间为1-8小时,最后随炉降温,得到黑色的硬化固体,黑色的硬化固体为熔融盐冷却后形成;

20.步骤(4)所述的加水优选为缓慢加水并搅拌,缓慢加水并搅拌一方面是为了使熔盐快速溶于水,从而使得到的硅化钼纳米粉体分散在溶液中,并且将未完全反应的固体还原剂完全反应掉。另一方面,由于还原剂遇水放热且产生易燃性气体即氢气,所以此过程要避免反应物与水过于剧烈并把产生的以气泡形式存在的氢气及时通过搅拌排出溶液。

21.步骤(5)所述的酸性溶液优选为盐酸溶液、硝酸中的一种;酸性溶液的浓度以及用量满足使得到的偏黑灰色悬浊液的ph<7;

22.步骤(6)所述的洗涤是先用水洗涤,再用酒精洗涤;所述的干燥是指在在60℃鼓风干燥箱中烘干。

23.一种由上述方法所制备得到的超细硅化钼纳米粉体。

24.上述的超细硅化钼纳米粉体在电催化裂解水材料中的应用。

25.本发明相对于现有技术,具有如下的优点及有益效果:

26.利用熔盐反应已经成功制备获得纳米级别的纯相硅化钼粉体,其作为催化剂析氢材料已经具有良好的效果。该制备方法简单,煅烧温度低,且原料价格便宜,反应条件简单,成本低,可大量制备。

附图说明

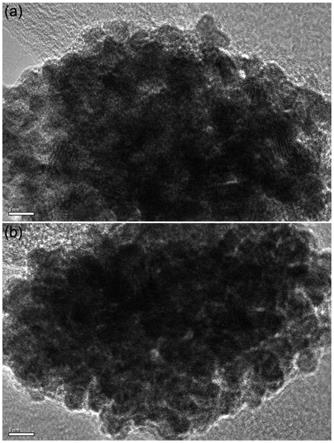

27.图1为本发明制备的超细硅化钼纳米粉体的tem图,(a)是实施例1制备的mo5si3,(b)是实施例3制备的mosi2;

28.图2为本发明制备的超细硅化钼纳米粉体的xrd图。

具体实施方式

29.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.实施例中所用试剂如无特殊说明均可从市场常规购得。

31.实施例1

32.(1)将四水合七钼酸铵和二氧化硅按照摩尔比为5∶21溶解于水中并搅拌均匀,干燥后得到钼酸铵和氧化硅的混合固体,再将固体在500℃下煅烧2小时得到氧化硅和氧化钼的混合粉体;

33.(2)将licl-cah

2-氧化物混合粉体搅拌均匀后装入氧化铝坩埚中,其中熔盐、还原剂、氧化物混合粉体的质量比为4∶2∶1(目标产物mo5si3);

34.(3)将步骤(2)的氧化铝坩埚放到管式炉中,在惰性气体保护氛围中、以5℃/min的加热速率从室温加热至700℃并保温2h,最后随炉降温得到黑色硬化固体;

35.(4)将步骤(3)的硬化固体中放入烧杯,边往其中缓慢加入水边在常温下搅拌,所加水的用量能够将熔盐固体全部溶解于水并将未反应完的还原剂与水完全反应,最后形成黑色悬浮液;

36.(5)往步骤(4)的悬浮液滴加过量的盐酸溶液,使固体还原剂与水的反应产物和酸发生中和反应,强烈搅拌一晚上后用ph<7,说明其中固体还原剂已被完全反应掉;

37.(6)步骤(5)的悬浊液进行离心得到黑色固体,将固体用水洗涤3次、酒精洗涤1次,在60℃鼓风干燥箱中烘干得而得。

38.实施例2

39.(2)将四水合七钼酸铵和二氧化硅按照摩尔比为5∶21溶解于水中并搅拌均匀,干燥后得到钼酸铵和氧化硅的混合固体,再将固体在500℃下煅烧2小时得到氧化硅和氧化钼的混合粉体;

40.(2)将licl-cah

2-氧化物混合粉体搅拌均匀后装入氧化铝坩埚中,其中熔盐、还原剂、氧化物混合粉体的质量比为4∶7.5∶1(目标产物mo5si3);

41.(3)将步骤(2)的氧化铝坩埚放到管式炉中,在惰性气体保护氛围中、以5℃/min的加热速率从室温加热至700℃并保温2h,最后随炉降温得到黑色硬化固体;

42.(4)将步骤(3)的硬化固体中放入烧杯,边往其中缓慢加入水边在常温下搅拌,所加水的用量能够将熔盐固体全部溶解于水并将未反应完的还原剂与水完全反应,最后形成黑色悬浮液;

43.(5)往步骤(4)的悬浮液滴加过量的盐酸溶液,使固体还原剂与水的反应产物和酸发生中和反应,强烈搅拌一晚上后用ph<7,说明其中固体还原剂已被完全去除;

44.(6)步骤(5)的悬浊液进行离心得到黑色固体,将固体用水洗涤3次、酒精洗涤1次,在60℃鼓风干燥箱中烘干得而得。

45.实施例3:

46.(3)将四水合七钼酸铵和二氧化硅按照摩尔比为1∶14溶解于水中并搅拌均匀,干燥后得到钼酸铵和氧化硅的混合固体,再将固体在500℃煅烧2小时得到氧化硅和氧化钼的混合粉体;

47.(2)将licl-cah

2-氧化物混合粉体搅拌均匀后装入氧化铝坩埚中,其中熔盐、还原剂、氧化物混合粉体的质量比为4∶15∶1(目标产物mosi2);

48.(3)将步骤(2)的氧化铝坩埚放到管式炉中,在惰性气体保护氛围中、以5℃/min的加热速率从室温加热至700℃并保温2h,最后随炉降温得到黑色硬化固体;

49.(4)将步骤(3)的硬化固体中放入烧杯,边往其中缓慢加入水边在常温下搅拌,所加水的用量能够将熔盐固体全部溶解于水并将未反应完的还原剂与水完全反应,最后形成黑色悬浮液;

50.(5)往步骤(4)的悬浮液滴加过量的盐酸溶液,使固体还原剂与水的反应产物和酸发生中和反应,强烈搅拌一晚上后用ph<7,说明其中固体还原剂已被完全去除;

51.(6)步骤(5)的悬浊液进行离心得到黑色固体,将固体用水洗涤3次、酒精洗涤1次,在60℃鼓风干燥箱中烘干得而得。

52.图1为实施例1和3制备的钼化硅的tem图,其中(a)为本发明实施例1制备的mo5si3的tem图;(b)为实施例3制备的mosi2的tem图。从图1中可以看出,本发明制备得到的mo5si3和mosi2约为几纳米,且粉体粒径大小均匀。

53.图2为实施例1和3制备的钼化硅的xrd图,从图2中可以看出本发明成功合成了超细硅化钼纳米粉体。

54.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。