1.本发明属于橡胶材料技术领域,具体涉及一种改性硅橡胶材料及其制备方法和应用。

背景技术:

2.随着电气化铁路的迅猛发展,列车的速度的不断提高,列车在高原或沙漠等恶劣环境中的运行需求,都对动车组上绝缘子用的硅橡胶材料提出了更高的要求。目前,动车组上绝缘子用的硅橡胶材料存在以下缺点:无法同时实现优异的硬度、强度和韧性,导致列车在高速行驶且有风沙的恶劣环境中存在较大的安全隐患。

3.所以,迫切需要一种机械性能优异的硅橡胶制成的外绝缘子用于沙漠等恶劣环境下高速运行的动车组使用。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种改性硅橡胶材料及其制备方法和应用。

5.本发明的第一方面,提供一种改性硅橡胶材料,包括以下重量份的组分:

6.硅橡胶95~105份;

7.硅烷偶联剂0.8~2份;

8.补强剂2~10份;

9.低密度聚乙烯5~10份;

10.硫化剂0.8~2份。

11.在本发明的一些实施方式中,所述硅橡胶的重量份数为100份。

12.在本发明的一些实施方式中,所述硅烷偶联剂为乙烯基三甲氧基硅烷和/或乙烯基三(β-甲氧基乙氧基)硅烷。

13.在本发明的一些实施方式中,所述补强剂为气相法白炭黑、硅微粉、滑石粉中的至少一种。

14.在本发明的一些实施方式中,所述补强剂占所述改性硅橡胶材料的重量的1~15%,优选1~12%,更优选1~10%。

15.在本发明的一些实施方式中,所述低密度聚乙烯的熔融指数为3~5g/10min。

16.在本发明的一些优选的实施方式中,所述低密度聚乙烯为茂名石化ldpe 2426k。

17.在本发明的一些实施方式中,所述硫化剂为有机过氧化物。

18.在本发明的一些优选的实施方式中,所述硫化剂为过氧化二异丙苯和/或二叔丁基过氧化己烷。

19.本发明的第二方面,提供上述改性硅橡胶材料的制备方法,包括以下步骤:

20.将所述硅橡胶、所述低密度聚乙烯、所述补强剂、所述硅烷偶联剂混炼,再加入所述硫化剂开炼。

21.在本发明的一些实施方式中,将所述硅橡胶、所述低密度聚乙烯、所述补强剂、所述硅烷偶联剂混炼,包括以下步骤:

22.将所述硅橡胶与所述低密度聚乙烯混炼,再将所述补强剂、硅烷偶联剂分次加入混炼,其中的分次加入进一步为分两次加入,其中首次加入量可以为所述补强剂、硅烷偶联剂总重量的40-60%。进一步,每一所述混炼的时间独立为3-5min。

23.在本发明的一些实施方式中,在加入所述硫化剂开炼之前,还包括对混炼后的胶料进行薄通。进一步,所述薄通的次数为1~3次。

24.在本发明的一些实施方式中,还包括加入所述硫化剂开炼,其中的开炼为薄通塑炼。进一步,所述薄通塑炼的次数为8-12次。

25.本发明的第三方面,提供上述的改性硅橡胶材料在制备弹性绝缘件中的应用。

26.在本发明的一些实施方式中,所述弹性绝缘件为绝缘子。

27.在本发明的一些实施方式中,所述制备弹性绝缘件的方法包括:将所述改性硅橡胶材料的各组分混合,硫化。

28.所述混合的方式可以参考上述改性硅橡胶材料的制备方法,不再赘述。

29.在本发明的一些实施方式中,所述硫化的温度为175~185℃。

30.在本发明的一些实施方式中,所述硫化的时间为8~20min。

31.在本发明的一些实施方式中,所述硫化的压力为10~14mpa。

32.本发明的第四方面,提供一种弹性绝缘件,所述弹性绝缘件的制备原料包括上述改性硅橡胶材料。

33.在本发明的一些实施方式中,所述弹性绝缘件为绝缘子。

34.根据本发明实施方式的改性硅橡胶材料,至少具备如下有益效果:

35.(1)一般来说,硅橡胶材料的硬度增加,交联程度过度,强度和韧性会有所降低,另外,如果仅通过补强剂来增加硅橡胶材料的硬度,后续硅橡胶材料的加工性能会很差。本发明通过添加低密度聚乙烯,并通过进一步调整硅橡胶、补强剂以及低密度聚乙烯的用量,从而调节交联程度,使得硅橡胶材料整体的机械性能和加工性能得到提升,即,在提高硅橡胶材料硬度的同时保证硅橡胶材料具有优异的拉伸强度、断裂伸长率、撕裂强度和门尼粘度;

36.(2)适量的偶联剂对补强剂修饰后,使其表面状态由极性变为非极性,改善了其在低密度聚乙烯/硅橡胶共混材料中的分散效果;

37.(3)硫化剂使得低密度聚乙烯/硅橡胶共混材料的交联度增加,三者搭配,使得改性硅橡胶材料形成了紧密的三维网络结构,在保证改性硅橡胶材料硬度为85-90ha的同时具备优异的强度。

具体实施方式

38.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

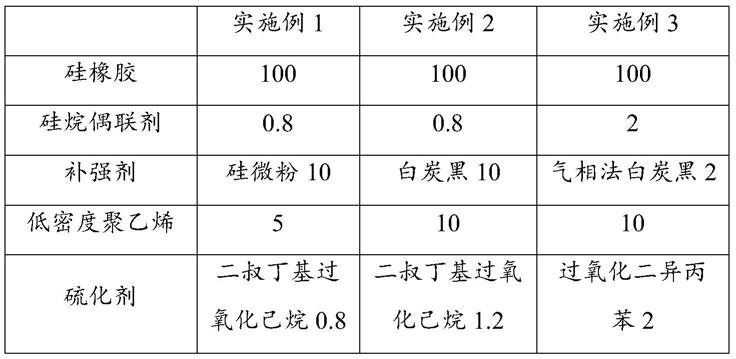

39.实施例

40.sc-t-3180硅橡胶购于南昌邃创科技开发有限公司。

41.实施例1-3的配方见表1。

42.表1(单位:重量份)

[0043][0044]

实施例1-3的改性硅橡胶材料的制备方法如下:

[0045]

s1、将配方量的硅橡胶塑炼1-2min破胶;

[0046]

s2、加入配方量的低密度聚乙烯混炼3-5min;

[0047]

s3、加入配方量的40-60%的补强剂、硅烷偶联剂混炼3-5min;再加入配方量剩余的补强剂、硅烷偶联剂混炼3-5min;

[0048]

s4、将硅橡胶在120-140℃下开炼8-10min,冷却至室温停放16-24h;

[0049]

s5、将冷却停放的料薄通1-3遍,然后加入配方量的硫化剂,薄通8-12遍,在175-185℃,硫化压力为10-14mpa的条件下,硫化8-20min,制片,即制得所述改性硅橡胶。

[0050]

对比例1

[0051]

参照实施例2的制备方法,与实施例2不同的是,不添加低密度聚乙烯。

[0052]

对比例2

[0053]

参照实施例2的制备方法,与实施例2不同的是,低密度聚乙烯的重量份数为20份。

[0054]

对比例3

[0055]

参照实施例1的制备方法,与实施例1不同的是,硅烷偶联剂的重量份数为0.5份。

[0056]

对比例4

[0057]

市售益坤电气的fqjg2-30/16-400-m硅橡胶材料。

[0058]

测试例

[0059]

将本发明制得的改性硅橡胶材料制片,规格为110mm

×

110mm,厚度2mm,并进行性能测定,检测常规技术指标:硬度、抗撕裂强度、抗张强度、断裂伸长率、门尼粘度,测试方法如下:

[0060]

(1)硬度:依照gb/t531.1-2008进行;

[0061]

(2)抗撕裂强度:依照gb/t529-2008进行;

[0062]

(3)抗张强度:依照gb/t528-2009进行;

[0063]

(4)断裂伸长率:依照gb/t528-2009进行;

[0064]

(5)门尼粘度:依照gb/t1232.1-2016进行。

[0065]

实施例1-3和对比例1-4的测试结果如表2所示。

[0066]

表2

[0067][0068]

由检测结果可以看出,与市售商品对比例4相比,实施例1~3中的改性硅橡胶材料在保持了优异的硬度的基础上,进一步提高了抗撕裂强度、抗张强度以及断裂伸长率,改性硅橡胶材料的整体机械性能得到了提高,另外,适宜的门尼粘度也使改性硅橡胶材料具备了优异的加工性能。

[0069]

与实施例2相比,对比例1中不添加低密度聚乙烯,结果显示,改性硅橡胶材料的硬度显著降低。与实施例2相比,对比例2添加了过量的低密度聚乙烯,结果显示,改性硅橡胶材料的强度和断裂伸长率均有所降低,且加工性能不佳。与实施例1相比,对比例3降低了硅烷偶联剂的用量,结果改性硅橡胶材料的硬度显著降低,因偶联剂用量过少时,对补强剂的修饰不充分,其表面依旧存在较多的硅羟基基团,不利于补强剂在硅橡胶基体中的分散。

[0070]

上述内容对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。