1.本实用新型属于换电技术领域,具体涉及一种换电电池箱锁紧装置。

背景技术:

2.随着电动汽车的大量普及,如何高效的为电动汽车进行快速能量补给成为普遍关注的问题,目前能量补给模式主要有充电模式和换电模式两种。相对于充电模式,换电模式由于可以采用车电分离的商业模式,使得用户购车成本大幅降低,也提高了二手车残值率,促进了电动汽车的发展。同时采用换电模式可以快速对电动汽车进行能量补给,消除了用户对充电等待时间长的顾虑。由于采用换电模式的电池箱处于换电站内恒温恒湿的环境中充电,并有专业人员维护,有利于提高电池寿命及充电安全性。

3.对于换电模式,电池箱加解锁装置作为连接电池箱和车体的关键载体之一尤其重要。由于电池箱体积大、质量重的特点,为保证锁止可靠,目前很多加解锁装置结构设计复杂,锁止点多,对精度要求高,成本高。因此我们提出了一种换电电池箱加解锁装置来解决以上问题。

技术实现要素:

4.针对以上现有技术的不足,本实用新型旨在提供一种换电电池箱锁紧装置,通过设置锁杆轴和四角形的端板及滑座,在结构上进行了优化,再通过滑座和锁杆轴上的齿形啮合槽,实现自锁和解锁的功能。本实用新型能解决现有加解锁装置结构复杂、可靠性低及成本高等问题,并可以实现对电池箱刚性可靠固定,有效防止电池箱在振动环境下松动等问题。

5.本实用新型是通过以下技术方案来实现的:

6.一种换电电池箱锁紧装置,其包括锁杆轴、端板、滑座、弹簧及导向螺杆,所述端板、弹簧以及滑座依次套设在所述锁杆轴上;所述锁杆轴为阶梯轴结构,且所述锁杆轴的第一台阶的上端面设置有所述端板;所述锁杆轴的上部的外周设置有外螺纹,螺纹头部设置为锥形形状;所述锁杆轴的下部的外周设置有防滑槽,在所述防滑槽的上部设置有齿形啮合槽;所述端板设置在所述锁杆轴的上方,且所述端板的下端面与所述锁杆轴的第一台阶的上端面贴合;所述端板上设置有第一通孔、第二通孔和第三通孔,所述第一通孔设置在所述端板的中心位置与所述锁杆轴相连接;所述第二通孔设置在所述端板的四个角上,且所述第二通孔设置有内螺纹,所述导向螺杆的第一端拧入所述第二通孔进行固定;所述第三通孔对称设置在所述端板的两侧,借助于固定螺栓与电池箱体固定连接;所述滑座设置在所述锁杆轴的下部,所述滑座为四角形结构且其截面呈l型,所述滑座设置有内凹槽;所述滑座的四个角向外凸起,且在四个角上均设置有导向通孔;所述滑座的底部中心设置有圆形通孔,且所述圆形通孔的内壁上沿竖直方向设置有齿形啮合槽;所述弹簧套设在所述锁杆轴上且位于所述锁杆轴的第一台阶和所述滑座的内凹槽之间,所述弹簧的上端与所述锁杆轴的第一台阶的下端面贴合,所述弹簧的下端与所述滑座的内凹槽的底部贴合;所述导

向螺杆设置在所述端板与所述滑座之间,所述导向螺杆的两端均设置有外螺纹,所述导向螺杆的第一端拧入所述第二通孔与所述端板固定连接,所述导向螺杆的第二端借助于固定螺母与所述滑座固定连接,所述滑座能沿导向螺杆的轴向滑动。

7.优选地,所述锁杆轴的上部设置的外螺纹与设置在电池箱体上的安装螺母的内螺纹相匹配。

8.优选地,所述端板上的第二通孔为沉孔设计,且所述第二通孔设置的内螺纹与所述导向螺杆上设置的外螺纹相匹配。

9.优选地,所述滑座的四边为内凹弧形边结构,形成一定空间便于拆卸所述端板与电池箱之间的固定螺钉。

10.优选地,所述锁杆轴的下部和所述滑座的内侧壁上设置的齿形啮合槽相匹配,所述锁杆轴和所述滑座能通过所述齿形啮合槽啮合连接。

11.优选地,所述滑座的内凹槽的直径大于弹簧的直径,所述滑座底部的圆形通孔的直径等于所述锁杆轴的外径且小于所述弹簧的直径。

12.优选地,所述滑座上的四个角上设置的导向通孔的位置与所述端板上设置的第二通孔位置垂直相对应。

13.优选地,所述端板和所述滑座之间的距离小于所述弹簧的高度。

14.优选地,所述弹簧呈压缩状态设置,且通过所述锁杆轴的第一台阶的下端面和所述滑座的内底面进行限位。

15.与现有技术相比较,本实用新型的有益效果如下:

16.1、本实用新型结构简单,操作方便,通过换电设备端的套筒提升滑座,在导向螺杆的作用下,通过克服弹簧力,使得锁杆轴的齿形啮合槽和滑座的齿形啮合槽脱离,实现锁杆轴正向或反向旋转,从而实现与浮动螺母端的锁紧与解锁。

17.2、本实用新型锁杆轴为螺栓结构,能直接拧入换电设置固定端的盲孔内。

18.3、本实用新型的滑座四边为内弧形结构,形成一定空间便于拆卸端板与电池箱固定用的螺栓。

19.4、本实用新型端板上的通孔设置为沉孔结构,能使连接固定螺母在沉孔中锁紧,使得端板与电池箱体之间的贴合更为紧密。

20.5、本实用新型的滑座与端板通过导向螺杆进行四角固定的方式,能增强滑座沿导向螺杆滑动导向时的稳固性。

附图说明

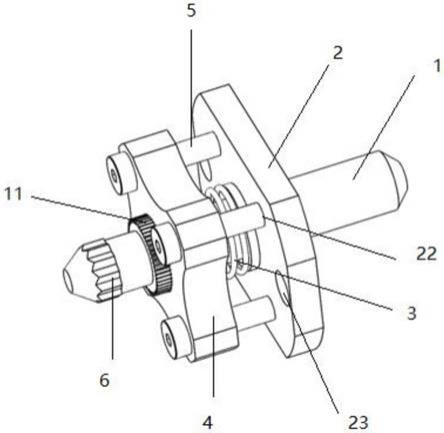

21.图1为本实用新型的换电电池箱锁紧装置的整体结构示意图;

22.图2为本实用新型的换电电池箱锁紧装置的侧视图;

23.图3为本实用新型的换电电池箱锁紧装置的剖视图;

24.图4为本实用新型的换电电池箱锁紧装置的爆炸视图。

25.图中标记说明:

26.锁杆轴1,防滑槽11,第一台阶12,端板2,第一通孔21,第二通孔22,第三通孔23,弹簧3,滑座4,导向螺杆5,防滑槽6。

具体实施方式

27.以下,将参照附图详细说明本实用新型的示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件,尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

28.本实用新型的一种换电电池箱锁紧装置,用于实现换电电池箱的固定与装卸。如图1至图4所示,其包括锁杆轴1、端板2、滑座4、弹簧3及导向螺杆5,端板2、弹簧3以及滑座4依次套设在锁杆轴1上。

29.锁杆轴1为阶梯轴结构,锁杆轴1的上部为螺栓形状,设置有外螺纹,锁杆轴1的上部设置的外螺纹与设置在电池箱体上的浮动螺母的内螺纹相匹配,用于与浮动螺母的内螺纹锁止。锁杆轴1的外螺纹端部设计为锥形形状,便于锁杆轴1插入浮动螺母侧。锁杆轴1的第一台阶12的上端面上设置有端板2,锁杆轴1的下部的外周设置有防滑槽6,在防滑槽6的上部的锁杆轴1上设置有齿形啮合槽11。

30.端板2设置在锁杆轴1的上方,且端板2的下端面与锁杆轴1的第一台阶12的上端面齐平贴合。端板2上设有三种通孔结构,包括第一通孔21、第二通孔22和第三通孔23,第一通孔21设置在端板2的中心位置与锁杆轴1相连接,用于锁杆轴1的导向。第二通孔22为四个,分别设置在端板2的四个角上,且第二通孔22设置有内螺纹,用于与导向螺杆5固定连接。端板2上的第二通孔22为沉孔设计,且第二通孔22上设置的内螺纹与导向螺杆5上设置的外螺纹相匹配。导向螺杆5的第一端拧入第二通孔22内进行固定。第三通孔23为两个且对称设置在端板2的两侧,借助于固定螺栓与电池箱体固定连接。

31.滑座4设置在锁杆轴1的下部,滑座4设置为四角形结构且其截面呈l型,滑座4的四边为内凹弧形边结构,形成一定空间便于拆卸端板2与电池箱之间的固定螺栓。滑座4设置有内凹槽,滑座4的内凹槽的直径大于弹簧3的直径,滑座4的四个角向外凸起,且在四个角上均设置有导向通孔。滑座4的四个角上设置的导向通孔的位置与端板2上设置的四个第二通孔22位置垂直相对应。滑座4的底部中心设置有圆形通孔,圆形通孔的直径等于锁杆轴1的外径且小于弹簧3的直径。圆形通孔的内壁上沿竖直方向设置有齿形啮合槽11,与锁杆轴1的下部设置的齿形啮合槽11相匹配,锁杆轴1和滑座4能通过齿形啮合槽11啮合连接,且滑座4可以通过导向螺杆5进行导向沿锁杆轴1的轴向滑动,实现齿形啮合槽11的啮合与脱离。

32.弹簧3套设在锁杆轴1上且位于锁杆轴1的第一台阶12和滑座4的内凹槽之间,弹簧3的上端与锁杆轴1的第一台阶12的下端面贴合,弹簧3的下端与滑座4的内凹槽的底部贴合。弹簧3呈压缩状态设置,锁杆轴1的第一台阶12的下端面用于弹簧3垂直方向的上部的限位,滑座4的内凹槽的底面支撑弹簧3的下部。

33.导向螺杆5设置在端板2与滑座4之间,用于滑座4在垂直方向的导向以及与端板2的固定连接。导向螺杆5的两端均设置有外螺纹,导向螺杆5的第一端拧入端板2上的第二通孔22内与端板2固定连接,四根导向螺杆5的第二端分别穿过滑座4上的与之相对应的导向通孔,借助于固定螺母与滑座固定连接,使滑座4能通过导向螺杆的导向作用,沿着锁杆轴1的轴向滑动。端板2和滑座4之间的距离小于弹簧3的高度,便于弹簧3在其中能实现伸缩的弹性作用。

34.下面对本实用新型的具体实施方式作进一步描述:

35.本实用新型包括锁杆轴1、端板2、滑座4、弹簧3及导向螺杆5,端板2、弹簧3与滑座4

依次套设在锁杆轴1上,弹簧3通过锁杆轴1的第一台阶12和滑座4的内凹槽底面进行上下限位,弹簧3呈压缩状态,端板2和滑座4通过导向螺杆5进行固定,刚好使滑座4上的齿形啮合槽11和锁杆轴下部的齿形啮合槽11啮合连接。具体运行如下:

36.首先,将端板2通过固定螺栓穿过位于两侧的第三通孔23连接在电池箱(图中未示出)上,与固定螺栓相匹配的安装螺母装在电池箱的挂件内部。当电池箱装入车体时,锁杆轴1与安装螺母对中并同心。

37.然后使用套筒套入设置有防滑槽6的锁杆轴1的下部并压在滑座4上,推动套筒沿着锁杆轴1的轴向运动,推动滑座4轴向运动,滑座4可以沿着导向螺杆5向端板2的方向滑动,直到滑座4不能动为止,刚好锁杆轴1上的齿形啮合槽11和滑座上的齿形啮合槽11脱落。

38.接着再拧动套筒,通过锁杆轴1上的防滑槽6的作用,带动锁杆轴1进行正向或反向的转动,锁杆轴1上端部的锥形螺纹头部拧入安装螺母内使其啮合连接并拧紧。

39.当套筒退出锁杆轴1时,同时滑座4在弹簧3的作用下,沿着导向螺杆5轴向退回初始状态,即:锁杆轴1的外齿与滑座的内齿啮合。

40.本实用新型通过换电设备端的套筒提升滑座,在导向螺杆5的导向作用下,通过克服弹簧力使得锁杆轴1的齿形啮合槽11与滑座4上的齿形啮合槽11脱离,进而锁杆轴1可以正向或者反向旋转,从而实现电池箱的锁紧和解锁。

41.以上所述的实施例仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。