1.本实用新型属于客车配件技术领域,具体涉及一种基于7米全承载城市客车前悬架横推力杆支座的结构。

背景技术:

2.随着中国客车工业的蓬勃发展,纯电动城市客车作为国家大力推广使用的车型,也是现在每个城市主要的交通工具,国家及各地方的相关标准对其踏步高度、车内地板高度、通道宽度和乘客座位数等均有具体详细的参数要求,而这些具体要求的实现主要与纯电动城市客车前悬架的布置设计结构紧密相关。纯电动城市客车除了要满足国家及各地方的相关标准对其踏步高度、车内地板高度、通道宽度和乘客座位数等具体详细的参数要求外,如何合理布置气囊、气囊支座、减震器、导向机构位置及相关支架结构,增强纯电动城市客车的乘坐舒适性,显得尤为重要。

3.目前,纯电动城市客车使用的前悬架横推力杆支座总成如图1所示,可以直观的看到,目前使用的前悬架横推力杆支座总成的整体设计结构,采用一件l型底板、一件中间加强板、一件前加强板、一件中加强板、一件后加强板、一件前固定座、一件后固定座以及矩管通过二氧化碳保护焊焊接到一起后,应用时其总成再通过二氧化碳保护焊焊接到车架相应的位置。

4.上述前悬架横推力杆支座总成的缺点主要在于:1、该总成结构应用时,仅有l型底板的斜平面和上平面以及前加强板的前立面的局部通过矩管连接的方式可以与车架相应位置产生结构性的连接,导致整体受力的可靠性较差;2、该总成结构使用2个独立的前固定座和后固定座来固定推力杆,导致总成焊接后的一致性较差。该结构有损前悬架横推力杆支座安装的可靠性,在运营的过程中难以满足城市客车的路况以及超负荷运营的恶劣工况。

技术实现要素:

5.基于上述问题,本实用新型提出一种基于7米全承载城市客车前悬架横推力杆支座的结构,在保证全承载式车身整体结构可靠性的同时,合理调整优化其局部的设计结构,以实现优势最大化。

6.本实用新型采用的技术方案是,一种基于7米全承载城市客车前悬架横推力杆支座的结构,包括:l型连接板、中加强筋、侧加强筋、上矩管、下矩管和u型固定座,所述u型固定座主体部分固定安装在l型连接板底板上方,u型固定座两前端分别开设固定孔且伸出l型连接板,中加强筋、侧加强筋的后侧端面和底端面分别连接l型连接板侧板和u型固定座上端面并固定于u型固定座上端面中部和一侧端部,且侧加强筋侧平面与u型固定座侧端面平齐,上矩管固定于u型固定座上端面另一侧端部且其后侧壁面连接l型连接板侧板,下矩管间隔上矩管预定距离设置在u型固定座同一侧端部。

7.优选地,所述l型连接板底板前端面与u型固定座前端凹槽平齐。

8.优选地,所述l型连接板、中加强筋和侧加强筋的厚度均为8mm。

9.本实用新型通过对前悬架横推力杆固定在车身结构中的受力分析以及结构形式分析,同时考虑到安装完前悬架横推力杆后整车在运营的过程中需满足城市客车的路况以及超负荷运营的恶劣工况,合理调整前悬架横推力杆支座的整体设计结构,既保证了前悬架横推力杆支座的可靠性以及前悬架横推力杆安装、维修的便利性,同时也满足了城市客车长期超负荷运营的恶劣条件。相较现有技术,本实用新型的有益效果在于:

10.1.本实用新型结构应用时,l型连接板的侧板和底板以及缺口位置,上矩管、下矩管的上平面均可与车架相应位置产生结构性连接,极大地增强了总成结构在车身结构中整体受力的可靠性和牢固性;

11.2.本设计u型固定座为固定前悬架横推力杆的本体支座,为一体加工件,其焊接到总成后的一致性得到了极大地提升,增强了总体结构的稳定性。

附图说明

12.图1为目前的前悬架横推力杆支座的结构示意图;

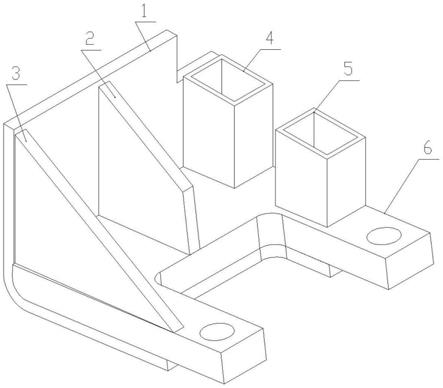

13.图2为本实用新型结构示意图。

14.图中标记:1、l型连接板,2、中加强筋,3、侧加强筋,4、上矩管,5、下矩管,6、u型固定座。

具体实施方式

15.以下将结合说明书附图对本实用新型进一步解释说明,以便于本领域专业技术人员更好地理解。

16.如图2所示,一种基于7米全承载城市客车前悬架横推力杆支座的结构,包括l型连接板1、中加强筋2、侧加强筋3、上矩管4、下矩管5和u型固定座6。

17.所述u型固定座6主体部分固定安装在l型连接板1底板上方,u型固定座6两前端分别开设固定孔且伸出l型连接板1,用于固定前悬架横推力杆;中加强筋2呈直角梯形板结构,其底端面与后侧端面垂直,中加强筋2固定于u型固定座6上端面中部且中加强筋2后侧端面和底端面分别与l型连接板1侧板和u型固定座6上端面焊接,中加强筋2的前侧端面与u型固定座6凹槽平齐,以满足整体结构与车身结构安装相适应。

18.侧加强筋3呈直接三角板结构,其后侧端面和底端面分别焊接l型连接板1侧板和u型固定座6上端面并固定于u型固定座6上端面一侧端部,且侧加强筋3侧平面与u型固定座6侧端面平齐;上矩管4固定于u型固定座6上端面另一侧端部且上矩管4后侧壁面连接l型连接板1侧板,下矩管5间隔上矩管4预定距离设置在u型固定座6同一侧端部。

19.优选地,所述l型连接板1底板前端面与u型固定座6前端凹槽平齐,以满足前悬架横推力杆支座与车身中其他结构匹配安装。

20.优选地,所述l型连接板1、中加强筋2和侧加强筋3的厚度均为8mm,保证结构强度。

21.本实用新型的l型连接板1、中加强筋2、侧加强筋3、上矩管4、下矩管5和u型固定座6通过二氧化碳保护焊焊接到一起后,应用时其总成再通过二氧化碳保护焊焊接到车架相应的位置。相较现有技术,该结构极大地增强了总成结构在车身结构中整体受力的可靠性和牢固性,且采用u型固定座6为固定前悬架横推力杆的本体支座,极大地提升了前悬架横

推力杆的一致性,增强了总体结构的稳定性。

22.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种基于7米全承载城市客车前悬架横推力杆支座的结构,其特征在于,包括:l型连接板(1)、中加强筋(2)、侧加强筋(3)、上矩管(4)、下矩管(5)和u型固定座(6),所述u型固定座(6)主体部分固定安装在l型连接板(1)底板上方,u型固定座(6)两前端分别开设固定孔且伸出l型连接板(1),中加强筋(2)、侧加强筋(3)的后侧端面和底端面分别连接l型连接板(1)侧板和u型固定座(6)上端面并固定于u型固定座(6)上端面中部和一侧端部,且侧加强筋(3)侧平面与u型固定座(6)侧端面平齐,上矩管(4)固定于u型固定座(6)上端面另一侧端部且其后侧壁面连接l型连接板(1)侧板,下矩管(5)间隔上矩管(4)预定距离设置在u型固定座(6)同一侧端部。2.根据权利要求1所述的一种基于7米全承载城市客车前悬架横推力杆支座的结构,其特征在于,所述l型连接板(1)底板前端面与u型固定座(6)前端凹槽平齐。3.根据权利要求1所述的一种基于7米全承载城市客车前悬架横推力杆支座的结构,其特征在于,所述l型连接板(1)、中加强筋(2)和侧加强筋(3)的厚度均为8mm。

技术总结

本实用新型公开了一种基于7米全承载城市客车前悬架横推力杆支座的结构,包括L型连接板、中加强筋、侧加强筋、上矩管、下矩管和U型固定座,U型固定座主体部分安装在L型连接板底板上方,其两前端分别开设固定孔且伸出L型连接板,中加强筋、侧加强筋的后侧端面和底端面分别连接L型连接板侧板和U型固定座上端面并固定于U型固定座上端面中部和一侧端部,上矩管固定于U型固定座上端面另一侧端部且其后侧壁面连接L型连接板侧板,下矩管间隔上矩管预定距离设置在U型固定座同一侧端部。本实用新型既保证了前悬架横推力杆支座的可靠性以及前悬架横推力杆安装、维修的便利性,同时也满足了城市客车长期超负荷运营的恶劣条件。了城市客车长期超负荷运营的恶劣条件。了城市客车长期超负荷运营的恶劣条件。

技术研发人员:朱前兵 黄利 李建芳 马星星

受保护的技术使用者:奇瑞万达贵州客车股份有限公司

技术研发日:2021.08.13

技术公布日:2022/1/28