一种agv车架

技术领域

1.本实用新型涉及agv设备领域,主要涉及一种agv车架。

背景技术:

2.agv指的是无人搬运车,其通过agv车体自身承载货物重量进行搬运,多用于装配、物流等领域。

3.随着agv的应用范围越来越广,市场对agv车架结构的承载稳定性和工艺要求也越来越高,现有的agv车架通常是通过型材框架式焊接或者板框焊接的方式制成,但是,目前的agv车架在焊接的时候通常都是将拼接件直接边沿与边沿贴合拼接后进行焊接,其容易出现因工人拼接时的测量误差所带来的焊接误差,且这种直拼焊接方式安全系数低,当焊接位置出现脱焊或虚焊时降低了车架的承载能力。

技术实现要素:

4.本实用新型的其中一个目的在于解决现有的agv车架因直拼焊接方式所产生的焊接误差及安全系数低的问题,其通过将相互连接形成关系的任意两个拼接模板,至少在其中一个拼接模板上设置插接部通过水平或垂直的移动方式形成插接关系来实现。

5.一种agv车架,其包括若干不同规格的拼接模板,所述拼接模板包括纵向拼接模板和横向拼接模板,所述纵向拼接模板和/或横向拼接模板上设有插接部,所述纵向拼接模板和横向拼接模板通过所述插接部纵横相间的相互插接,以形成车架。

6.与现有技术相比,本实用新型提供的agv车架,其通过至少在相互连接形成关系的任意两个拼接模板中的其中一个拼接模板上设置插接部供两个拼接模板插接,实现了两个拼接模板拼接时的定位,将若干纵向拼接模板和横向拼接模板相互插接形成车架后,通过焊接的方式将完成插接的拼接模板焊接固定,车架主体插接完毕后,在焊接之前,在没有外部辅助夹紧工装的情况下,拼接模板拼接后的相对形状或相对关系可以保持不变,避免发生因工人测量误差带来的焊接误差,且增大了车架的安全系数,即使出现脱焊或虚焊的情况也不会对车架的承载能力造成影响;同时,框架结构插接后形状维持固定,降低了焊接难度及提高了生产效率。

7.优选的,所述横向拼接模板包括一体相连的竖向连接部以及横向延伸的造型连接部,所述造型连接部呈连续相间设置的u形结构,所述插接部包括设于相邻的两u形结构之间的插接槽,其用于与所述纵向拼接模板连接;所述造型连接部设置在所述竖向连接部的上下两端;或者,所述造型连接部设置在所述竖向连接部的下端;或者,所述造型连接部设置在所述竖向连接部的上端。

8.优选的,所述竖向连接部和造型连接部连接处设有插接孔,所述插接孔用于供相邻的横向拼接模板的造型连接部插接,使得两个横向拼接模板也形成插接关系。

9.优选的,竖向连接部与造型连接部的连接处设有若干断口,断口与该横向拼接模板上连接纵向拼接模板的插接槽连通,通过设置断口连接以垂直分方式插接的纵向拼接模

板来增加车架的稳定性。

10.优选的,若干纵向拼接模板和横向拼接模板拼接形成车架模组,若干车架模组拼接形成车架,其通过将不同规格尺寸的拼接模板制造形成不同标准的预制件,可根据不同要求提前制造好不同标准的车架模组,从而在生产车架时可直接将车架模组拼接形成agv车架,其提高了agv车架制造的效率,且使得agv车架生产实现标准化处理,加工简便高效。

11.优选的,对于同一车架模组的相邻的两个同列排序的纵向拼接模板通过同一个横向拼接模板插接,其在确保车架承载能力的同时,可减少车架的重量。

12.优选的,两两相间的纵向拼接模板和横向拼接模板之间围合形成若干安装腔室,所述安装腔室四周设置至少一个安装孔和若干走线孔;对于多个并列排序的同类型拼接模板上的安装孔或者走线孔的大小相等,以方便从安装腔室四周安装其他组件,且可确保车架的受力平衡。

13.优选的,对于同一车架模组或者相邻车架模组的相邻的两个同列排序的纵向拼接模板通过两者端部的两个横向拼接模板采用螺钉连接方式或者插接的方式或者焊接的方式固定连接,其方便车架模组与车架模组之间的拼接。

14.优选的,相互插接的两个纵向拼接模板和横向拼接模板的插接处的截面呈“十”字型,相邻的纵向拼接模板的连接处的截面呈“十”字型,使得各连接处承重效果更好,车架结构更稳定。

15.优选的,所述插接部还包括分别设于所述纵向拼接模板和横向拼接板上的凹槽和插孔,所述纵向拼接模板和/或横向拼接模板之间通过所述凹槽和插孔相互拼接,为了方便两个拼接模板插接能快速顺利完成,对于设置凹槽的拼接模板,在凹槽边角位置设置工艺孔;对于另一个插接于该凹槽上的拼接模板,在该拼接模板的插接处的边沿设置圆角或倒角,并在该拼接模板与凹槽接触的位置设置工艺孔,避免了应力集中。

16.优选的,还包括若干不同规格的横跨平板,并列排序的若干纵向拼接模板或者并列排序的若干横向拼接模板通过同一横跨平板连接,若干纵向拼接模板和/或若干横向拼接模板上设有凹位,横跨平板插接于所述凹位上,使得agv车架表面保持平整的同时,增加了车架结构的稳定性。

附图说明

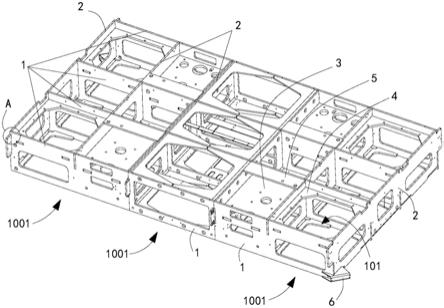

17.图1是本实用新型实施例一的示意图一;

18.图2是图1中部分区域的放大图;

19.图3是图1中a区域放大图;

20.图4是本实用新型实施例一的示意图二;

21.图5是本实用新型实施例一的两个相连接的横向拼接模板的爆炸图;

22.图6是本实用新型实施例一所匹配的agv车的仰视图;

23.图7是本实用新型实施例二的示意图。

24.标号说明:纵向拼接模板1、横向拼接模板2、随动轮安装板3、驱动轮安装板4、承横跨平板5、避障传感器支撑架6、车架模组1001、安装腔室101、随动轮安装板插孔102、驱动轮安装板插孔103、工艺孔104、竖向连接部21、造型连接部22、插接槽23、插接孔 24、断口221、u形结构222、驱动轮111、随动轮112。

具体实施方式

25.以下结合附图说明本实用新型的具体实施方式。

26.参见图1至图6,一种agv车架,其包括若干不同规格的拼接模板,所述拼接模板包括纵向拼接模板1和横向拼接模板2,所述纵向拼接模板1和/或横向拼接模板2上设有插接部,所述纵向拼接模板1和横向拼接模板2通过所述插接部纵横相间的相互插接,以形成车架。

27.具体的,所述横向拼接模板2包括一体相连的竖向连接部21以及横向延伸的造型连接部22,所述造型连接部22呈连续相间设置的u形结构222,所述插接部包括设于相邻的两u形结构222之间的插接槽23,其用于与所述纵向拼接模板1连接;所述造型连接部22设置在所述竖向连接部21的上下两端;在本实施例中,部分横向拼接模板2的造型连接部22 设置在所述竖向连接部21的下端;分横向拼接模板2的造型连接部22设置在所述竖向连接部21的上端。

28.与现有技术相比,本实用新型提供的agv车架,其通过至少在相互连接形成关系的任意两个拼接模板中的其中一个拼接模板上设置插接部供两个拼接模板插接,实现了两个拼接模板拼接时的定位,将若干纵向拼接模板1和横向拼接模板2相互插接形成车架后,通过焊接的方式将完成插接的拼接模板焊接固定,车架主体插接完毕后,在焊接之前,在没有外部辅助夹紧工装的情况下,拼接模板拼接后的相对形状或相对关系可以保持不变,避免发生因工人测量误差带来的焊接误差,且增大了车架的安全系数,即使出现脱焊或虚焊的情况也不会对车架的承载能力造成影响;同时,框架结构插接后形状维持固定,降低了焊接难度及提高了生产效率。

29.参见图1和图2,在一种优选的实施例中,所述竖向连接部21和造型连接部22连接处设有插接孔24,所述插接孔24用于供相邻的横向拼接模板2的造型连接部22插接,使得两个横向拼接模板2也形成插接关系。本实施例中,当横向拼接模板2上设有插接孔时,插接孔24位置与断口221位置重合。

30.在一种优选的实施例中,竖向连接部21与造型连接部22的连接处设有若干断口221,断口221与该横向拼接模板2上连接纵向拼接模板1的插接槽23连通,通过设置断口221 连接以垂直分方式插接的纵向拼接模板1来增加车架的稳定性。

31.在一种优选的实施例中,若干纵向拼接模板1和横向拼接模板2拼接形成车架模组 1001,若干车架模组1001拼接形成车架,同一车架模组1001相邻的两纵向拼接模板1和相邻的两横向拼接模板2相互之间围合形成若干安装腔室101,所述安装腔室101四周设置设置至少一个安装孔和若干走线孔;对于多个并列排序的同类型拼接模板上的安装孔或者走线孔的大小相等。其通过将不同规格尺寸的拼接模板制造形成不同标准的预制件,可根据不同要求提前制造好不同标准的车架模组1001,从而在生产车架时可直接将车架模组 1001拼接形成agv车架,其提高了agv车架制造的效率,且使得agv车架生产实现标准化处理,加工简便高效。本实施例中,安装孔包括但不限于随动轮安装板插孔102、驱动轮安装板插孔103,为了方便各个零件或者加强车架的结构强度,各安装腔室101上还设有随动轮安装板3、驱动轮安装板4等平板件,以方便安装驱动轮111和随动轮112。

32.参见图1和图4,在一种优选的实施例中,对于同一车架模组1001的相邻的两个同列排序的纵向拼接模板1通过同一个横向拼接模板2插接,其在确保车架承载能力的同时,

可减少车架的重量。

33.在一种优选的实施例中,相互插接的两个纵向拼接模板1和横向拼接模板2的插接处的截面呈“十”字型,相邻的纵向拼接模板1的连接处的截面呈“十”字型,使得各连接处承重效果更好,车架结构更稳定。

34.在一种优选的实施例中,所述插接部还包括分别设于所述纵向拼接模板1和/或横向拼接板2上的凹槽和插孔,为了方便两个拼接模板插接能快速顺利完成,对于插接的两个纵向拼接模板1和横向拼接模板2,对于设置凹槽的拼接模板,在凹槽边角位置设置工艺孔 24;对于另一个插接于该凹槽上的拼接模板,在该拼接模板的插接处的边沿设置圆角或倒角,并在该拼接模板与凹槽接触的位置设置工艺孔24,避免了应力集中,本实施例中,工艺孔24优选为270

°

。如本实施例中的横向拼接模板22与纵向拼接模板11的插接,横向拼接模板22的两端留有凸台,该纵向拼接模板11两端留有凹槽,凸台的端部边沿设置圆角,对于该横向拼接模板22与纵向拼接模板11的连接处位置,该横向拼接模板22与纵向拼接模板11上均设有工艺孔24。

35.在一种优选的实施例中,还包括若干不同规格的横跨平板5,并列排序的若干纵向拼接模板1或者并列排序的若干横向拼接模板2通过同一横跨平板5连接,若干纵向拼接模板1 和/或若干横向拼接模板2上设有凹位,横跨平板插接于所述凹位上,使得agv车架表面保持平整的同时,增加了车架结构的稳定性。

36.参见图1和图4,本实施例中,车架四周还设有避障传感器支撑架6,用户可根据不同的避障传感器,将预制的避障传感器支撑架6焊接于框架结构四周。

37.实施例二:

38.参见图7,本实施例与实施例一的主要区别在于:对于同一车架模组1001的相邻的两个同列排序的纵向拼接模板1通过两者端部的两个横向拼接模板2采用螺钉连接方式进行连接。此外,本实施例的纵向拼接模板1与横向拼接模板2跟实施例一相比规格尺寸不同。本实施例的其他技术特征均与实施例一相同,在此不再详细描述。

39.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。