1.本实用新型属于氨水分离罐设备技术领域,尤其是一种氨水分离罐。

背景技术:

2.焦化厂氨水是由炼焦煤中的水分产生的,大部分氨水以循环氨水的形式用于焦炉桥管喷洒,将炼焦过程中产生的荒煤气温度由800

°

c冷却到80

°

c以下;由于传统工艺中循环氨水中带有部分轻质焦油和重质焦油,焦炉桥管喷洒管的喷头由于油类物质高温结焦堵塞,所以一般需要对氨水和焦油进行分离,传统的氨水焦油分离的手段通常为将焦油氨水混合液放置于储罐内静置分层,再根据焦油和氨水所处的不同层面分别输送,在输送过程中,由于液体的流动性,容易使分层后的焦油氨水重新混合,进而导致焦油与氨水分离不充分,影响氨水纯净度。

技术实现要素:

3.实用新型目的:提供一种氨水分离罐,以解决现有技术存在的上述问题。

4.技术方案:一种氨水分离罐,包括罐体,其特征是在于;所述罐体上端设有焦油氨水混合液入口,所述焦油氨水混合液入口上设有隔室,所述罐体内部远离隔室的一侧设有焦油浮渣挡板,所述罐体一侧设有放渣漏斗;

5.所述氨水过滤机构包括设于所述液面调节器一侧的蒸发室,所述蒸发室底端设有放渣口,所述蒸发室一侧设有气体过滤器,所述气体过滤器一侧设有冷凝室,所述冷凝室下端设有安装板,所述安装板上设有控制阀,所述控制阀上设有氨水收集室,所述氨水水收集室一侧设有氨水出口;

6.焦油氨水混合液在所述罐体内部进行重力沉降分离,轻质焦油上浮至所述罐体上部形成轻质焦油层,重质焦油下沉至所述罐体下部形成重质焦油层,氨水位于所述罐体内部形成氨水层,氨水层进入所述蒸发室内蒸发氨气,氨气通过气体过滤器净化后进入冷凝室,进而重新凝结成纯净氨水,进而使焦油与氨水充分分离,确保氨水纯净度。

7.在进一步的实施例中,所述罐体内部设有输送机,所述输送机上设有若干刮板,焦油氨水混合液在所述罐体内部进行重力沉降分离,重质焦油下沉至所述罐体下部形成重质焦油层,焦油层内部的大块残渣通过所述输送机与刮板从放渣漏斗排放出去,进行焦油与氨水初步分离。

8.在进一步的实施例中,所述活动筛板上设有氨水溢流槽,所述活动筛板远离氨水溢流槽的一端设有焦油导出管道,焦油氨水混合液在所述罐体内部进行重力沉降分离,重质焦油下沉至所述罐体下部形成重质焦油层,氨水上浮至所述罐体上部形成氨水层,重质焦油层经过所述活动筛板过滤进入焦油导出管道,氨水经过所述活动筛板进一步过滤,提高焦油与氨水的纯净度。

9.在进一步的实施例中,所述罐体一侧设有液面调节器,所述液面调节器上设有含杂氨水出口,所述含杂氨水出口下端设有焦油出口,通过所述液面调节器防止氨水与焦油

重新混合在一起,使氨水与焦油进一步分离。

10.在进一步的实施例中,所述蒸发室一侧设有加热器,所述加热器为螺旋形的加热通道,所述加热器内设有热传递介质,所述热传递介质优选为工业导热油,工业导热油热焓远高于蒸汽,而由于加热器为闭路循环供热,无废热排放,综合提高了热能的利用效率,进而使含杂氨水蒸发更为充分,进一步使氨水与杂质分离。

11.在进一步的实施例中,所述气体过滤器一侧设有含杂质气体入口,另一侧设有净化气体出口,所述气体过滤器内部设有过滤芯,所述过滤芯上端设有导气片,通过所述过滤器内的过滤芯对氨气进行最终过滤,使得氨气凝液成纯净氨水,进而使焦油与氨水充分分离,确保氨水纯净度。

12.有益效果:焦油氨水混合液在所述罐体内部进行重力沉降分离,重质焦油下沉至所述罐体下部形成重质焦油层,焦油层内部的大块残渣通过输送机与刮板从放渣漏斗排放出去,进行焦油与氨水初步分离,活动筛板对焦油与氨水进行过滤,提高焦油与氨水的纯净度,液面调节器防止氨水与焦油重新混合在一起,使氨水与焦油进一步分离,加热器内的热传递介质为工业导热油,工业导热油热焓远高于蒸汽,使含杂氨水蒸发更为充分,进一步使氨水与杂质分离,气体过滤器对氨气进行最终过滤,使得氨气在冷凝室内凝液成纯净氨水,进而使焦油与氨水充分分离,确保氨水纯净度。

附图说明

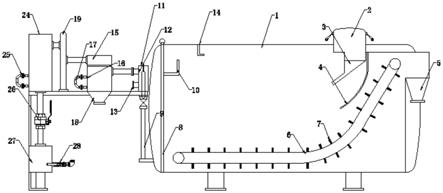

13.图1是本实用新型的结构示意图。

14.图2是本实用新型的气体过滤器结构示意图。

15.图3是本实用新型的输送机与刮板结构示意图。

16.附图标记为:罐体1、焦油氨水混合液入口2、隔室3、焦油档渣板4、放渣漏斗5、输送机6、刮板7、活动筛板8、焦油导出管道9、氨水溢流槽10、液面调节器11、含杂氨水出口12、焦油出口13、焦油浮渣挡板14、蒸发室15、加热器16、热传递介质17、放渣口18、气体过滤器19、净化气体出口20、含杂质气体入口21、导气片22、过滤芯23、冷凝室24、冷凝器25、控制阀26、氨水收集室27、氨水出口28。

具体实施方式

17.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

18.如图1至图3所述一种氨水分离罐由:罐体1、焦油氨水混合液入口2、隔室3、焦油档渣板4、放渣漏斗5、输送机6、刮板7、活动筛板8、焦油导出管道9、氨水溢流槽10、液面调节器11、含杂氨水出口12、焦油出口13、焦油浮渣挡板14、蒸发室15、加热器16、热传递介质17、放渣口18、气体过滤器19、净化气体出口20、含杂质气体入口21、导气片22、过滤芯23、冷凝室24、冷凝器25、控制阀26、氨水收集室27、氨水出口28组成。

19.如图1至图3所述,所述罐体1设置在预设位置,所述焦油氨水混合液入口2设于所述罐体1上端,所述隔室3设于所述焦油氨水混合液入口2上,所述焦油档渣板4设于所述隔

室3一侧,所述输送机6设于所述罐体1内部,所述刮板7设于所述输送机6上,所述放渣漏斗5设于所述罐体1一侧,所述焦油浮渣挡板14设于所述罐体1内部,所述活动筛板8设于所述罐体1内部,所述氨水溢流槽10设于所述活动筛板8上,所述焦油导出管道9设于所述活动筛板8下端,所述液面调节器11设于所述罐体1一侧,所述含杂氨水出口12设于所述液面调节器11上端,所述焦油出口13设于所述液面调节器11下端,蒸发室15设于所述含杂氨水出口12上,所述加热器16设于所述蒸发室15一侧,所述热传递介质17设于所述加热器16内部,所述放渣口18设于所述蒸发室15底端,所述气体过滤器19设于所述蒸发室15一侧,所述气体过滤器19一侧设有所述含杂质气体入口21,另一侧设有所述净化气体出口20,所述过滤芯23设于所述气体过滤器19内部,所述导气片22设于所述过滤芯23上端,所述冷凝室24设于所述气体过滤器19一侧,所述冷凝器25设于所述冷凝室24一侧,所述控制阀26设于所述冷凝室24底端,所述氨水收集室27设于所述控制阀26上,所述氨水出口28设于所述氨水收集室27一侧。

20.作为一个优选方案,所述焦油档渣板4设于所述隔室3一侧,所述输送机6设于所述罐体1内部,所述刮板7设于所述输送机6上,所述放渣漏斗5设于所述罐体1一侧,所述焦油浮渣挡板14设于所述罐体1内部,所述活动筛板8设于所述罐体1内部,所述焦油导出管道9设于所述活动筛板8下端,所述液面调节器11设于所述罐体1一侧,所述含杂氨水出口12设于所述液面调节器11上端,所述焦油出口13设于所述液面调节器11下端,焦油氨水混合液在所述罐体1内部进行重力沉降分离,重质焦油下沉至所述罐体1下部形成重质焦油层,焦油层内部的大块残渣通过所述输送机6与所述刮板7从放渣漏斗5排放出去,进行焦油与氨水初步分离,重质焦油通过所述焦油导出管道9从所述焦油出口13排放出去,含杂氨水通过液面调节器11从含杂氨水出口12进入所述蒸发室15内,防止焦油与氨水重新混合在一起,进一步分离焦油与氨水。

21.作为一个优选方案,蒸发室15设于所述含杂氨水出口12上,所述加热器16设于所述蒸发室15一侧,所述热传递介质17设于所述加热器16内部,所述放渣口18设于所述蒸发室15底端,所述气体过滤器19设于所述蒸发室15一侧,所述气体过滤器19一侧设有所述含杂质气体入口21,另一侧设有所述净化气体出口20,所述过滤芯23设于所述气体过滤器19内部,所述导气片22设于所述过滤芯23上端,所述冷凝室24设于所述气体过滤器19一侧,所述冷凝器25设于所述冷凝室24一侧,所述控制阀26设于所述冷凝室24底端,所述氨水收集室27设于所述控制阀26上,所述氨水出口28设于所述氨水收集室27一侧,所述热传递介质17为工业导热油,使含杂氨水蒸发更为充分,进一步使氨水与杂质分离,含杂氨气通过所述气体过滤器19进行最终过滤,纯净氨气在所述冷凝室24内凝液成纯净氨水,进而使氨水与焦油完全分离,确保氨水纯净度。

22.工作原理:焦油氨水混合液从焦油氨水混合液入口2进入罐体1,焦油氨水混合液在罐体1内部进行重力沉降分离,重质焦油下沉至罐体1下部形成重质焦油层,焦油层内部的大块残渣通过输送机6与刮板7从放渣漏斗5排放出去,使焦油氨水混合液初步分离,重质焦油通过活动筛板8过滤后进入焦油导出管道9,再由焦油出口13排放出去,含杂氨水通过液面调节器11从含杂氨水出口12进入所述蒸发室15内,防止焦油与氨水重新混合在一起,进一步分离焦油与氨水,含杂氨水在蒸发室15内蒸发成含杂氨气,热传递介质17为工业导热油,使含杂氨水蒸发更为充分,进一步使氨水与杂质分离,含杂氨气再由气体过滤器19过

滤成纯净氨气,再由冷凝室24凝液成纯净氨水进入氨水收集室27,纯净氨水通过氨水出口28排出,进而使氨水与焦油完全分离,确保氨水纯净度。

23.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。