1.本发明属于混凝土技术领域,特别是涉及一种轻质高强度混凝土。

背景技术:

2.近几年来,随着建筑节能政策的驱动,建筑节能技术和节能材料有了飞速发展。混凝土是建筑业使用最多的建筑材料,随着经济的发展和技术的进步,人们对建筑材料的要求也不断提高,不但要求混凝土具有高强度、耐久的要求,而且混凝土还应满足轻质、环保的要求。目前在工业和民用建筑中使用最多的普通混凝土,虽然强度(一般为20-30mpa)能够基本满足建筑结构的要求,但是比较笨重。然而,目前普通混凝土和加气混凝土都属于脆性材料,很容易因收缩而产生微裂缝,甚至完全破坏,市场上的轻质混凝土的强度很低(一般<5mpa),无法满足建筑结构的要求,只能做非承重的隔墙或保温材料。此外,加气混凝土非常脆,很容易在运输和施工过程中破碎。

3.因此,制备具有轻质高强、防开裂功能的混凝土是紧迫需要的,而且现有的混凝土在生产过程中易于形成块状,在使用时,空隙率大,联结强度低,品质差。

技术实现要素:

4.本发明主要解决的技术问题是提供一种轻质高强度混凝土及其制备方法,不仅具有较高的抗压强度和抗折强度,同时,具有良好的流动性和和易性。

5.为解决上述技术问题,本发明采用的一个技术方案是:一种轻质高强度混凝土,由以下重量份的组分组成:水5~10份,水泥15~35份,石膏粉50~75份,有机硅改性环氧树脂1~3份,钢纤维0.3~1.5份,硫酸镁0.5~4.5份,硅藻土1~5份,减水剂0.06~0.15份,矿渣0.05~0.1份,溴化环氧树脂0.4~0.5份,助剂0.3~0.8份,干燥剂1~1.5份,硫代硫酸钾1.5~5份,

6.所述助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物。

7.进一步地说,由以下重量份的组分组成:水8份,水泥25份,石膏粉62份,有机硅改性环氧树脂2份,钢纤维0.8份,硫酸镁2.5份,硅藻土2.5份,减水剂0.11份,矿渣0.08份,溴化环氧树脂0.45份,助剂0.5份,干燥剂1.3份,硫代硫酸钾3.2份。

8.进一步地说,所述减水剂为聚羧酸系减水剂。

9.进一步地说,所述石膏粉的粒径为1~2mm。

10.进一步地说,所述钢纤维的直径为0.20mm。

11.进一步地说,所述干燥剂为氯化镁与氯化钙质量比为1:3的混合物。

12.一种轻质高强度混凝土的制备方法,包括以下步骤:

13.s1.按照权利要求1~6任意一项所述的一种轻质高强度混凝土的配方,称取各个组分备用;

14.s2.将水泥、石膏粉、硅藻土、矿渣混合均匀后磨粉后过200目筛,得到干混料;

15.s3.向步骤s2得到的干混料中加入钢纤维,混合均匀,得到掺杂钢纤维的干混料;

16.s4.向步骤s3得到的掺杂钢纤维的干混料中加入70%配方量的水,搅拌10~15min,得到初混料;

17.s5.向步骤s4得到的初混料中加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环氧树脂、助剂、干燥剂,搅拌5~8min,得到混合料;

18.s6.向步骤s5得到的混合料中加入硫代硫酸钾,加入配方中剩余量的水,加入磷酸,搅拌30min,得到轻质高强度混凝土。

19.进一步地说,步骤s6中硫代硫酸钾与磷酸的质量体积比为2g:1ml。

20.本发明的有益效果:

21.本发明中,制备方法中先将水泥、石膏粉、硅藻土、矿渣等干混,加入钢纤维,混合均匀后加水搅拌,然后加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环氧树脂、助剂、干燥剂混合后在加入硫代硫酸钾、水和磷酸搅拌,而不是直接将各组分混合,能够充分发挥各组分之间的协同作用,使得制备的混凝土不仅具有高的抗压强度和抗折强度,而且具有良好的和易性,适合推广使用。

具体实施方式

22.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

23.实施例1:一种轻质高强度混凝土,由以下重量份的组分组成:

24.水5份,水泥15份,石膏粉50份,有机硅改性环氧树脂1份,钢纤维0.3份,硫酸镁0.5份,硅藻土1份,聚羧酸系减水剂0.06份,矿渣0.05份,溴化环氧树脂0.4份,助剂0.3份,干燥剂1份,硫代硫酸钾1.5份,

25.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

26.其制备方法,包括以下步骤:

27.s1.按照上述的配方,称取各个组分备用;

28.s2.将水泥、石膏粉、硅藻土、矿渣混合均匀后磨粉后过200目筛,得到干混料;

29.s3.向步骤s2得到的干混料中加入钢纤维,混合均匀,得到掺杂钢纤维的干混料;

30.s4.向步骤s3得到的掺杂钢纤维的干混料中加入70%配方量的水,搅拌10~15min,得到初混料;

31.s5.向步骤s4得到的初混料中加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环氧树脂、助剂、干燥剂,搅拌5~8min,得到混合料;

32.s6.向步骤s5得到的混合料中加入硫代硫酸钾,加入配方中剩余量的水,加入磷酸,其中硫代硫酸钾与磷酸的质量体积比为2g:1ml,搅拌30min,得到轻质高强度混凝土。

33.实施例2:一种轻质高强度混凝土,由以下重量份的组分组成:

34.水10份,水泥35份,石膏粉75份,有机硅改性环氧树脂3份,钢纤维1.5份,硫酸镁4.5份,硅藻土5份,聚羧酸系减水剂0.15份,矿渣0.1份,溴化环氧树脂0.5份,助剂0.8份,干燥剂1.5份,硫代硫酸钾5份,

35.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

36.其制备方法,包括以下步骤:

37.s1.按照上述的配方,称取各个组分备用;

38.s2.将水泥、石膏粉、硅藻土、矿渣混合均匀后磨粉后过200目筛,得到干混料;

39.s3.向步骤s2得到的干混料中加入钢纤维,混合均匀,得到掺杂钢纤维的干混料;

40.s4.向步骤s3得到的掺杂钢纤维的干混料中加入70%配方量的水,搅拌10~15min,得到初混料;

41.s5.向步骤s4得到的初混料中加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环氧树脂、助剂、干燥剂,搅拌5~8min,得到混合料;

42.s6.向步骤s5得到的混合料中加入硫代硫酸钾,加入配方中剩余量的水,加入磷酸,其中硫代硫酸钾与磷酸的质量体积比为2g:1ml,搅拌30min,得到轻质高强度混凝土。

43.实施例3:一种轻质高强度混凝土,由以下重量份的组分组成:

44.水7份,水泥23份,石膏粉29份,有机硅改性环氧树脂1.5份,钢纤维0.6份,硫酸镁2份,硅藻土2份,聚羧酸系减水剂0.09份,矿渣0.07份,溴化环氧树脂0.43份,助剂0.4份,干燥剂1.2份,硫代硫酸钾2.7份,

45.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

46.其制备方法,包括以下步骤:

47.s1.按照上述的配方,称取各个组分备用;

48.s2.将水泥、石膏粉、硅藻土、矿渣混合均匀后磨粉后过200目筛,得到干混料;

49.s3.向步骤s2得到的干混料中加入钢纤维,混合均匀,得到掺杂钢纤维的干混料;

50.s4.向步骤s3得到的掺杂钢纤维的干混料中加入70%配方量的水,搅拌10~15min,得到初混料;

51.s5.向步骤s4得到的初混料中加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环氧树脂、助剂、干燥剂,搅拌5~8min,得到混合料;

52.s6.向步骤s5得到的混合料中加入硫代硫酸钾,加入配方中剩余量的水,加入磷酸,其中硫代硫酸钾与磷酸的质量体积比为2g:1ml,搅拌30min,得到轻质高强度混凝土。

53.实施例4:一种轻质高强度混凝土,由以下重量份的组分组成:

54.水9份,水泥28份,石膏粉67份,有机硅改性环氧树脂2.5份,钢纤维1.2份,硫酸镁3.2份,硅藻土4份,聚羧酸系减水剂0.13份,矿渣0.09份,溴化环氧树脂0.47份,助剂0.7份,干燥剂1.4份,硫代硫酸钾3.8份,

55.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

56.其制备方法,包括以下步骤:

57.s1.按照上述的配方,称取各个组分备用;

58.s2.将水泥、石膏粉、硅藻土、矿渣混合均匀后磨粉后过200目筛,得到干混料;

59.s3.向步骤s2得到的干混料中加入钢纤维,混合均匀,得到掺杂钢纤维的干混料;

60.s4.向步骤s3得到的掺杂钢纤维的干混料中加入70%配方量的水,搅拌10~15min,得到初混料;

61.s5.向步骤s4得到的初混料中加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环

氧树脂、助剂、干燥剂,搅拌5~8min,得到混合料;

62.s6.向步骤s5得到的混合料中加入硫代硫酸钾,加入配方中剩余量的水,加入磷酸,其中硫代硫酸钾与磷酸的质量体积比为2g:1ml,搅拌30min,得到轻质高强度混凝土。

63.实施例5:一种轻质高强度混凝土,由以下重量份的组分组成:

64.水8份,水泥25份,石膏粉62份,有机硅改性环氧树脂2份,钢纤维0.8份,硫酸镁2.5份,硅藻土2.5份,减水剂0.11份,矿渣0.08份,溴化环氧树脂0.45份,助剂0.5份,干燥剂1.3份,硫代硫酸钾3.2份,

65.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

66.其制备方法,包括以下步骤:

67.s1.按照上述的配方,称取各个组分备用;

68.s2.将水泥、石膏粉、硅藻土、矿渣混合均匀后磨粉后过200目筛,得到干混料;

69.s3.向步骤s2得到的干混料中加入钢纤维,混合均匀,得到掺杂钢纤维的干混料;

70.s4.向步骤s3得到的掺杂钢纤维的干混料中加入70%配方量的水,搅拌10~15min,得到初混料;

71.s5.向步骤s4得到的初混料中加入硫酸镁、有机硅改性环氧树脂、减水剂、溴化环氧树脂、助剂、干燥剂,搅拌5~8min,得到混合料;

72.s6.向步骤s5得到的混合料中加入硫代硫酸钾,加入配方中剩余量的水,加入磷酸,其中硫代硫酸钾与磷酸的质量体积比为2g:1ml,搅拌30min,得到轻质高强度混凝土。

73.对比例1:一种轻质高强度混凝土,由以下重量份的组分组成:

74.水8份,水泥25份,石膏粉62份,有机硅改性环氧树脂2份,硅藻土2.5份,减水剂0.11份,矿渣0.08份,溴化环氧树脂0.45份,助剂0.5份,干燥剂1.3份,硫代硫酸钾3.2份,

75.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

76.其制备方法对应的将步骤s3删除,将步骤s5中硫酸镁删除,其余步骤同实施例5。

77.对比例2:一种轻质高强度混凝土,由以下重量份的组分组成:

78.水8份,水泥25份,石膏粉62份,有机硅改性环氧树脂2份,钢纤维0.8份,硫酸镁2.5份,硅藻土2.5份,减水剂0.11份,矿渣0.08份,溴化环氧树脂0.45份,助剂0.5份,干燥剂1.3份,硫代硫酸钾3.2份,

79.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化钙,

80.其制备方法同实施例5。

81.对比例3:一种轻质高强度混凝土,由以下重量份的组分组成:

82.水8份,水泥25份,石膏粉62份,有机硅改性环氧树脂2份,钢纤维0.8份,硫酸镁2.5份,硅藻土2.5份,减水剂0.11份,矿渣0.08份,溴化环氧树脂0.45份,助剂0.5份,干燥剂1.3份,硫代硫酸钾3.2份,

83.其中,助剂为松香酸钠,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

84.其制备方法同实施例5。

85.对比例4:一种轻质高强度混凝土,由以下重量份的组分组成:

86.水8份,水泥25份,石膏粉62份,有机硅改性环氧树脂2份,钢纤维0.8份,硫酸镁2.5份,硅藻土2.5份,减水剂0.11份,矿渣0.08份,溴化环氧树脂0.45份,助剂0.5份,干燥剂1.3份,

87.其中,助剂为甲基纤维素、三磷酸胺、松香酸钠质量比为1:2:1的混合物,石膏粉的粒径为3~5mm,钢纤维的直径为0.20mm,干燥剂为氯化镁与氯化钙质量比为1:3的混合物,

88.其制备方法中对应的将步骤s6中硫代硫酸钾和磷酸删除,其余步骤同实施例5。

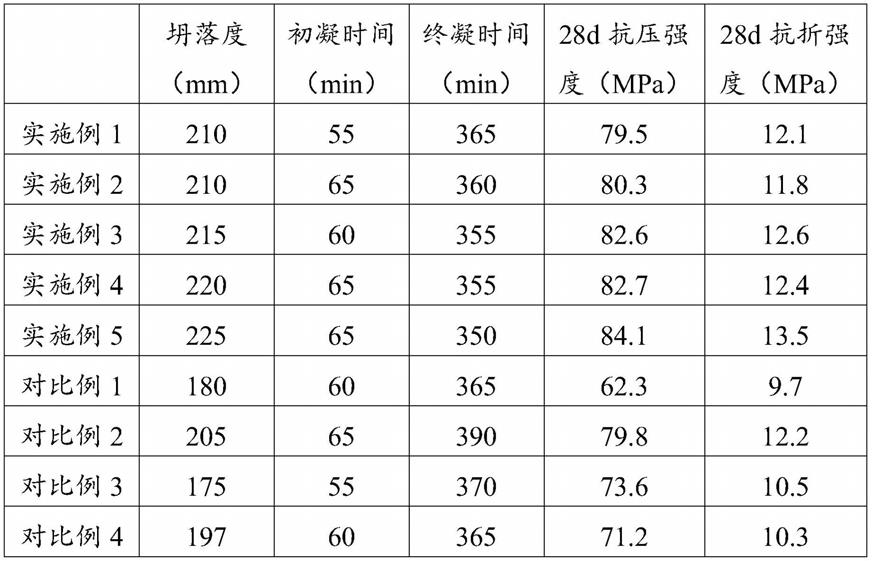

89.对实施例1~5及对比例1~4制备的混凝土进行如下性能测试:

90.1、坍落度:按照gb/t50080-2002《普通混凝土拌合物性能试验方法》中规定的测试方法,测试样品的坍落度;

91.2、凝结时间:按照gb/t50080-2002《普通混凝土拌合物性能试验方法》中规定的测试方法,测试样品的凝结时间;

92.3、抗压强度:按照gb/t50081—2002《普通混凝土力学性能试验方法标准》中规定的测试方法,测试样品的抗压强度;

93.4、抗折强度:按照gb/t50081—2002《普通混凝土力学性能试验方法标准》中规定的测试方法,测试样品的抗折强度。

94.测试结果见表1:

95.表1

[0096][0097]

从上表中数据可以看出,本发明实施例制备的混凝土28天的抗压强度高达84.1mpa,抗折强度高达13.5mpa,坍落度在210~225mm,初凝时间在55~65min,终凝时间在350~365min,说明本发明制备的混凝土具有抗压强度和抗折强度,同时,流动性好,具有良好的和易性,适合推广使用。

[0098]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包

括在本发明的专利保护范围内。