一种控制荒煤气中h2s含量的系统

技术领域

1.本实用新型属于化工生产技术领域,具体地,涉及一种控制荒煤气中h2s含量的系统。

背景技术:

2.现有的荒煤气制氢过程中,大多采用加压、变换再到变压吸附。加压单元主要是提高系统压力,变换单元主要为提高其荒煤气中的氢气含量,而变压吸附单元主要是去除变换后的其他物质,提高氢气的纯度。作为提高氢气含量的变换系统,其主要化学反应为:co+h2o=co2+h2,该反应必须依靠催化剂来降低反应能级。现阶段变化催化剂主要是钴钼系催化剂,该类催化剂必须处于硫化态时才有催化性能,而且作为反应必需的水对催化剂的活性有很大影响,荒煤气中水含量过高时,会使催化剂发生反硫化现象,从而失去活性,因此荒煤气中必须含有一定量的硫化氢来维持催化剂活性。然而高浓度硫化氢会使吸附剂出现一定的积硫现象,使得吸附剂吸附能力降低,从而会影响作为产品的氢气纯度;并且h2s与水会形成弱酸,对金属管道造成一定的腐蚀,其腐蚀形式以电化学失重腐蚀、氢脆和硫化物应力腐蚀开裂为主。

3.综上,现有的荒煤气制氢技术中硫化氢含量过高,使得氢气纯度和吸附剂吸附能力下降、脱硫系统负荷增加或者硫化氢含量过低导致催化剂活性降低,发生反硫化等问题。

技术实现要素:

4.本公开的目的是提供一种控制荒煤气中h2s含量的系统,该系统能够调整和精准控制荒煤气中硫化氢含量。

5.为了实现上述目的,本公开提供一种控制荒煤气中h2s含量的系统,该系统包括荒煤气入口管线、酸性气入口管线、混合荒煤气输送管线、前馈装置、后馈装置和气体流量控制装置;

6.所述荒煤气入口管线的出口和酸性气入口管线的出口分别与所述混合荒煤气管线的入口连通;

7.所述前馈装置分别与所述荒煤气入口管线、酸性气入口管线连接,用于测定所述荒煤气入口管线中的荒煤气入口h2s浓度信号,并确定所述酸性气入口管线所需h2s的第一配入量信号;

8.所述后馈装置与所述混合气管线连接,用于测定所述混合气管线中的h2s含量,并确定所述酸性气入口管线所需h2s的第二配入量信号;

9.所述气体流量控制装置分别与所述前馈装置和所述后馈装置连接,用于接收所述第一配入量信号,并对所述酸性气入口管线中的h2s流量进行第一调节;并用于接收所述第二配入量信号,并根据所述第二配入量信号对所述酸性气入口管线中的h2s流量进行第二调节。

10.可选地,所述气体流量控制装置包括酸性气流量自调阀和第三控制器;所述酸性

气流量自调阀连接在所述酸性气入口管线上;所述第三控制器分别与所述酸性气流量自调阀、所述前馈装置和所述后馈装置连接,用于接收所述第一配入量信号,并根据所述第一配入量信号调整所述酸性气流量自调阀的开度,以对所述酸性气入口管线中的h2s流量进行第一调节;并用于接收所述第二配入量信号,并根据所述第二配入量信号调整所述酸性气流量自调阀的开度,以对所述酸性气入口管线中的h2s流量进行第二调节。

11.可选地,所述前馈装置包括:第一硫化氢分析仪,用于测定所述荒煤气入口管线中的荒煤气入口h2s浓度信号;荒煤气入口流量仪,用于测定所述荒煤气入口管线中的荒煤气入口流量信号;酸性气流量仪,用于测定所述酸性气入口管线中的酸性气入口流量信号;酸性气分析仪,用于测定所述酸性气入口管线中的酸性气入口h2s浓度信号;以及,第一控制器,分别与所述第一硫化氢分析仪、所述荒煤气入口流量仪、所述酸性气流量仪和所述酸性气分析仪信号连接,用于收集所述荒煤气入口硫化氢含量信号、所述荒煤气入口流量信号、所述酸性气入口流量信号和所述酸性气入口h2s浓度信号,并得到所述第一配入量信号;其中,沿荒煤气流动方向,所述第一硫化氢分析仪和所述荒煤气入口流量仪依次与所述荒煤气入口管线连接;沿酸性气流动方向,所述酸性气分析仪和所述酸性气流量仪依次与所述酸性气入口管线连接。

12.可选地,所述气体流量控制装置包括酸性气流量自调阀和第三控制器;所述酸性气流量自调阀连接在所述酸性气入口管线上,所述第三控制器分别与所述前馈装置的第一控制器以及所述酸性气流量自调阀信号连接,用于根据所述第一配入量信号调整所述酸性气流量自调阀的开度,以对所述酸性气入口管线中的酸性气流量进行第一调节。

13.可选地,所述气体流量控制装置还包括自调阀前截止阀、自调阀后截止阀、第一酸性气切断阀和第二酸性气切断阀;沿酸性气流动方向,所述第二酸性气切断阀、所述第一酸性气切断阀、所述自调阀前截止阀、所述酸性气流量自调阀和所述自调阀后截止阀依次连接在所述酸性气入口管线上。

14.可选地,所述系统还包括惰性气入口管线,所述惰性气入口管线的入口用于与惰性气源连通、出口与所述酸性气入口管线连通;所述惰性气入口管线上连接有惰性气切断阀;

15.可选地,所述惰性气入口管线的出口连接于所述第一酸性气切断阀和第二酸性气切断阀之间的酸性气入口管线上。

16.可选地,所述系统还包括置换气排放管线,所述置换气排放管线的出口用于与火炬入口连通、入口与所述酸性气入口管线连通;所述置换气排放管线上连接有置换气排放阀;

17.可选地,所述置换气排放管线的入口连接于所述自调阀前截止阀和所述自调阀后截止阀之间的酸性气入口管线上。

18.可选地,所述后馈装置包括:第二硫化氢分析仪,与所述混合荒煤气输送管线连接,用于测定所述混合荒煤气输送管线中的荒煤气输送h2s浓度信号;以及第二控制器,与所述第二硫化氢分析仪信号连接,用于收集所述荒煤气输送h2s浓度信号,并确定所述第二配入量信号。

19.可选地,所述气体流量控制装置包括酸性气流量自调阀和第三控制器;所述酸性气流量自调阀连接在所述酸性气入口管线上,且与所述第三控制器连接;所述第三控制器

分别与所述后馈装置的第二控制器以及所述酸性气流量自调阀信号连接,用于根据所述第二配入量信号调整所述酸性气流量自调阀的开度,以对所述酸性气入口管线中的酸性气流量进行第二调节。

20.可选地,所述混合荒煤气输送管线上设有依次连通的气体加压装置、气体冷却器和气液分离器;所述第二硫化氢分析仪连接于所述气体冷却器和所述气液分离器之间的混合荒煤气输送管线上;所述气液分离器的液体出口用于与水处理系统的入口连通,所述气液分离器的气体出口用于与荒煤气制氢工艺的变换系统入口连通。

21.本公开通过在荒煤气制氢工艺中补偿特定的高浓度硫化氢,降低传统工艺中由于低硫化氢引起的返硫化现象,可以较好的提高荒煤气中硫化氢含量,保证变换催化剂活性,降低变压吸附的负荷;同时也通过系统中的前馈和后馈装置分别对荒煤气中硫化氢浓度进行粗调节和精调节,从而确保系统内荒煤气中硫化氢浓度得到精确控制,保证氢气的纯度,提高产品的质量和产量,降低生产成本。

22.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

23.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

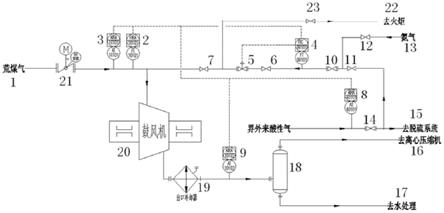

24.图1是本公开的一种实施方式的荒煤气制氢系统的示意图。

25.附图标记说明

26.1.荒煤气2.荒煤气入口流量仪3.第一硫化氢分析仪4.酸性气流量仪5.酸性气流量自调阀6.自调阀前截止阀7.自调阀后截止阀8.酸性气分析仪9.第二硫化氢分析仪10.第一酸性气切断阀11.第二酸性气切断阀12.惰性气切断阀13.惰性气体14.酸性气进入制氢系统15.脱硫系统16.离心机17.水处理系统18.气液分离器19.气体冷却器20.气体加压装置21.荒煤气入口电动阀22.去火炬界区阀23.置换气排放阀 具体实施方式

27.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

28.在本公开中,未作相反说明的情况下,使用的方位词如“上、下”通常是指组件在正常使用状态下的上、下,具体可参考图1的图面方向。“内、外”是指相对于装置本身的轮廓而言的。

29.如图1所示,本公开提供一种控制荒煤气中h2s含量的系统,系统包括荒煤气入口管线、酸性气入口管线、混合荒煤气输送管线、前馈装置、后馈装置和气体流量控制装置;荒煤气入口管线的出口和酸性气入口管线的出口分别与混合荒煤气管线的入口连通;前馈装置分别与荒煤气入口管线、酸性气入口管线连接,用于测定荒煤气入口管线中的荒煤气入口h2s浓度信号,并确定酸性气入口管线所需h2s的第一配入量信号;后馈装置与混合气管线

连接,用于测定混合气管线中的h2s含量,并确定酸性气入口管线所需h2s的第二配入量信号;气体流量控制装置分别与前馈装置和后馈装置连接,用于接收第一配入量信号,并对酸性气入口管线中的h2s流量进行第一调节;并用于接收第二配入量信号,并根据第二配入量信号对酸性气入口管线中的h2s流量进行第二调节。

30.根据本公开,为了改善传统荒煤气制氢工艺中的反硫化现象,本公开设置酸性气入口管线,使h2s与荒煤气混合进入混合荒煤气输送管线,补偿特定的高浓度h2s,防止系统中由于h2s的浓度过低引起反硫化现象。本公开还设置前馈装置和后馈装置,通过前馈装置初步确定所需要的硫化氢配入量,再通过后馈装置对加入的高浓度硫化氢的配入量进行精确控制,在保证硫化氢含量的基础上,节约生产成本。

31.根据本公开的一种具体实施方式,气体流量控制装置包括酸性气流量自调阀5和第三控制器;酸性气流量自调阀5连接在酸性气入口管线上,第三控制器分别与酸性气流量自调阀5、前馈装置和后馈装置连接,用于接收第一配入量信号,并根据第一配入量信号调整酸性气流量自调阀5的开度,以对酸性气入口管线中的h2s流量进行第一调节;并用于接收第二配入量信号,并根据第二配入量信号调整酸性气流量自调阀5的开度,以对酸性气入口管线中的h2s流量进行第二调节;其中第三控制器的类型和计算方法为本领域常规的。

32.根据本公开的一种具体实施方式,前馈装置包括:第一硫化氢分析仪3,用于测定荒煤气入口管线中的荒煤气入口h2s浓度信号;荒煤气入口流量仪2,用于测定荒煤气入口管线中的荒煤气入口流量信号;酸性气流量仪4,用于测定酸性气入口管线中的酸性气入口流量信号;酸性气分析仪8,用于测定酸性气入口管线中的酸性气入口h2s浓度信号;以及,第一控制器,分别与第一硫化氢分析仪3、荒煤气入口流量仪2、酸性气流量仪4和酸性气分析仪8信号连接,用于收集荒煤气入口硫化氢含量信号、荒煤气入口流量信号、酸性气入口流量信号和酸性气入口h2s浓度信号,通过计算得到第一配入量信号;其中第一控制器的类型及其计算方法为本领域常规的。

33.其中,沿荒煤气流动方向,第一硫化氢分析仪3和荒煤气入口流量仪2依次与荒煤气入口管线连接;沿酸性气流动方向,酸性气分析仪8和酸性气流量仪4依次与酸性气入口管线连接。

34.根据本公开的一种具体实施方式,气体流量控制装置包括酸性气流量自调阀5和第三控制器;酸性气流量自调阀5连接在酸性气入口管线上,第三控制器分别与前馈装置的第一控制器以及酸性气流量自调阀5信号连接,用于根据第一配入量信号调整酸性气流量自调阀5的开度,以对酸性气入口管线中的酸性气流量进行第一调节。

35.根据本公开的一种具体实施方式,气体流量控制装置还包括自调阀前截止阀6、自调阀后截止阀7、第一酸性气切断阀10和第二酸性气切断阀11;

36.沿酸性气流动方向,第二酸性气切断阀11、第一酸性气切断阀10、自调阀前截止阀6、酸性气流量自调阀5和自调阀后截止阀7依次连接在酸性气入口管线上;

37.根据本公开的一种具体实施方式,自调阀前截止阀6和自调阀后截止阀7用于保护酸性气流量自调阀5,紧急情况下可以关闭自调阀前截止阀6和自调阀后截止阀7,阻断荒煤气和酸性气流通;

38.根据本公开的一种具体实施方式,系统还包括惰性气入口管线,惰性气入口管线的入口用于与惰性气源连通、出口与酸性气入口管线连通;惰性气入口管线上连接有惰性

气切断阀12;

39.可选地,惰性气入口管线的出口连接于第一酸性气切断阀10和第二酸性气切断阀11之间的酸性气入口管线上。

40.根据本公开的一种具体实施方式,荒煤气制氢后利用惰性气体13置换管道,防止管道中氧气和硫化氢气体残留;惰性气体可以为氮气;

41.根据本公开的一种具体实施方式,系统还包括置换气排放管线,置换气排放管线的出口用于与火炬入口连通、入口与酸性气入口管线连通;置换气排放管线上连接有置换气排放阀23;

42.根据本公开的一种具体实施方式,混合荒煤气进入变换系统后,关闭第二酸性气切断阀11用于切断酸性气的流通,打开惰性气体切断阀12和第一酸性气切断阀10使惰性气体通过惰性气体入口管线进入系统对酸性气入口管线中残留的氧气和酸性气进行置换,置换后的气体沿置换气管线、去火炬界区阀22进入去火炬系统进行燃烧。

43.可选地,置换气排放管线的入口连接于自调阀前截止阀6和自调阀后截止阀7之间的酸性气入口管线上。

44.根据本公开的一种具体实施方式,后馈装置包括:第二硫化氢分析仪9,与混合荒煤气输送管线连接,用于测定混合荒煤气输送管线中的荒煤气输送h2s浓度信号;以及第二控制器,与第二硫化氢分析仪9信号连接,用于收集荒煤气输送h2s浓度信号,并确定第二配入量信号;其中第二控制器的类型及其计算方法为本领域常规的。

45.根据本公开,气体流量控制装置包括酸性气流量自调阀5和第三控制器;

46.酸性气流量自调阀5连接在酸性气入口管线上,且与第三控制器连接;

47.第三控制器分别与后馈装置的第二控制器以及酸性气流量自调阀5信号连接,用于根据第二配入量信号调整酸性气流量自调阀5的开度,以对酸性气入口管线中的酸性气流量进行第二调节,其中第三控制器的类型及其计算方法为本领域常规的。

48.根据本公开的一种具体实施方式,混合荒煤气输送管线上设有依次连通的气体加压装置20、气体冷却器19和气液分离器18;

49.根据本公开的一种具体实施方式,优选地,后系统的变压吸附分离过程(vpsa)在压力为0.4-0.6mp的条件下运行,气体加压装置20用于为后系统加压,可以为鼓风机;

50.根据本公开的一种具体实施方式,气体冷却器19冷却混合荒煤气,冷却后的混合荒煤气进入气液分离器18进行气液分离;

51.第二硫化氢分析仪9连接于气体冷却器19和气液分离器18之间的混合荒煤气输送管线上;

52.气液分离器18的液体出口用于与水处理系统17的入口连通,气液分离器18的气体出口用于与荒煤气制氢工艺的变换系统入口连通。

53.根据本公开的具体实施方式,荒煤气入口管线中荒煤气的流量控制在10000-167000nm3/h、硫化氢的浓度为19-33ppm,酸性气入口管线中硫化氢的流量控制在10-35nm3/h,混合荒煤气输送管线中硫化氢的浓度控制在80-400ppm。

54.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

55.实施例1

56.采用如图1所示的系统控制荒煤气中的硫化氢含量,荒煤气1沿荒煤气入口管线,

经过荒煤气进口电动阀21、第一硫化氢分析仪3、荒煤气入口流量仪2进入混合荒煤气管线;同时,高浓度(95体积%)硫化氢沿酸性气入口管线进入系统,经过酸性气分析仪8、酸性气进入制氢系统14、第二酸性气切断阀11、第一酸性气切断阀10、自调阀前截止阀6、酸性气流量自调阀5、自调阀后截止阀7,进入混合荒煤气管线;

57.确定前馈流量:根据第一硫化氢分析仪3测定的荒煤气入口管线中的荒煤气入口h2s浓度信号22.4ppm、荒煤气入口流量仪2测定的荒煤气入口管线中的荒煤气入口流量信号135800nm3/h、酸性气流量仪4测定的酸性气入口管线中的酸性气入口流量信号15nm3/h和酸性气分析仪8测定的酸性气入口管线中的酸性气入口h2s浓度信号95.2体积%,在第一控制器中计算得到前馈流量为17.6nm3/h(第一配入量信号);第一控制器将该前馈流量传递给酸性气流量自调阀5和第三控制器,第三控制器根据接收到的前馈流量调整酸性气流量自调阀5的开度增加约7%。

58.确定后馈流量:根据第二硫化氢分析仪9测定的混合荒煤气输送管线中h2s含量(149.25ppm),在第二控制器中计算得到后馈流量应减少0.25nm3/h(第二配入量信号);第二控制器将后馈流量传递给酸性气流量自调阀5和第三控制器,第三控制器根据接收到的后馈流量调节酸性气流量自调阀5的开度减少约1%,最终为33%。

59.该系统通过前馈调节和后馈调节的协同作用,使得最终酸性气入口管线中酸性气的流量控制在15-25nm3/h,最终混合荒煤气中h2s的浓度为100-200ppm。

60.混合荒煤气进入混合荒煤气输送管线经过鼓风机加压,进入气体冷却器19冷却到30-40℃,进入气液分离器18,在气液分离器18中分离出来的液体进入水处理系统17,气体经过进入离心压缩机16进行二次加压,加压后的气体直接进入变换系统。

61.本公开提供了控制荒煤气中h2s含量的系统,通过补偿特定的高浓度硫化氢,使用前馈和后馈装置相结合的方式,精准控制系统中进入各装置的硫化氢含量,保证变换系统中的催化剂活性,在提高荒煤气制氢的氢气产量的同时,降低生产成本,实现制氢过程安全化、智能化。

62.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

63.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

64.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。