1.本发明属于粘土砖技术领域,具体涉及一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖及其制备方法。

背景技术:

2.在冶金焦化行业中,煤焦化用的焦炉在生产作业中,焦炉使用一定寿命后,会消耗大量的耐火材料。在焦炉维修拆补的期间,会产生大量废弃耐火材料,其中,包括废弃莫来石碳化硅砖。这些废弃的耐火材料,基本都当作工业建筑垃圾掩埋或少量的降级使用。

3.粘土砖有着良好的耐火度、荷重软化温度、抗渣性、热稳定性和体积稳定性,使其广泛应用于冶金行业的高炉、热风炉的低温部位,以及加热炉、燃烧室、烟囱等高温部位。现有的粘土砖技术主要采用焦宝石及三级高铝矾土熟料为主原料制成。

4.但是,随着焦宝石矿藏的大量挖掘,其品位下降、数量减少;同时,国家对环境资源的整治力度加大,原料资源日趋减少,寻找合适材料替代黏土砖中的焦宝石,减少焦宝石使用量,具有重要的环保价值和经济价值。

技术实现要素:

5.本发明的目的在于提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖及其制备方法。该粘土砖通过废弃莫来石碳化硅砖代替部分焦宝石,实现了废弃物资源再利用,显著降低成本,同时具有强度高、气孔率低、荷重软化温度高和耐磨性较好的特点,具有工业化应用潜力。

6.为了解决上述技术问题,本发明采用以下技术方案:

7.提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,按质量百分比计,由以下组分组成:

8.废弃莫来石炭化硅砖粉15~30wt%,粒径≤0.088mm;

9.焦宝石颗粒40~60wt%,粒径为0~3.5mm;

10.焦宝石粉10~25wt%,粒径≤0.088mm;

11.硅微粉0~2wt%,粒径为0.002~0.005mm;

12.广西白泥粉4~15wt%,粒径≤0.075mm;

13.木质素溶液2~6%;其中:

14.所述废弃莫来石炭化硅砖粉制备为:将废弃莫来石碳化硅砖拣选分离除杂,然后水闷、清洗3-4次后风吹晾干,并将其粉碎碾磨为粒径≤0.088mm的细粉,并在破碎粉碎过程中进行除铁处理。

15.莫来石碳化硅砖本身也是经过高温烧结制成的,其急冷急热性能良好,强度和耐磨性也好,同时,其氧化铝含量高且含有一定成分的碳化硅成分,耐火度大于1790℃,荷重软化开始温度大于1500℃。将此废弃莫来石碳化硅砖经预处理,可排除其附带的其他低熔

杂质、泥浆、泥土及其他杂质,避免影响其自身高温性能,在破碎过程中进行除铁处理,可减少因原料中氧化铁含量过高而烧成导致的产品表面形成超标的熔洞现象。

16.按上述方案,所述的废弃莫来石碳化硅砖为回收已烧成并使用过的氧化铝-碳化硅-二氧化硅系耐火砖制得的。

17.按上述方案,所述废弃莫来石碳化硅砖的回收控制指标为:al2o3≥55%,sic≥7%,fe2o3≤1.5%。该回收指标是参考yb/t 4447-2014标准中莫来石am,同时,废料中会含有一定sic含量。按此要求可保证该莫来石砖含有莫来石-sic相,对产品的显气孔率、耐压强度、荷重软化温度及耐磨性,均有显著提高。

18.按上述方案,所述的焦宝石颗粒或焦宝石粉中,al2o3含量为44~50%、fe2o3含量为≤ 1.2%。优选地,焦宝石颗粒分级拣选并水闷2~3次,自然风干后再粉碎及磨粉。

19.按上述方案,所述硅微粉中,sio2含量大于95%、fe2o3≤0.5%。

20.按上述方案,所述广西白泥粉中,al2o3含量大于35%以上,fe2o3含量小于2%。所述广西白泥粉可塑性好,杂质含量低,色泽清白色,粘结性好。

21.按上述方案,所述木质素溶液的质量百分比浓度为1~1.2%。

22.提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖的制备方法,包括以下步骤:

23.将焦宝石颗粒骨料和木质素溶液投入混碾机浸润预混3~5min,再加入废弃莫来石炭化硅粉、焦宝石粉、硅微粉和广西白泥细粉混炼10~15min,混合质泥料无泥团、白料情形,即可出碾;出碾的泥料经摩擦压力机成型为半成品砖坯,要求外观致密、无裂纹、蜂窝、麻面等现象;半成品在100~180℃条件下进行干燥处理24~30h,然后经1420~1430℃烧成6~ 8h即得成品低气孔粘土砖。

24.本发明提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,具有低气孔、高强度、高荷软和耐磨性的优异特点。组分中的废弃莫来石碳化硅砖粉,为3al2o3·

2sio2莫来石晶体结构和碳化硅晶须交叉结合形成的稳定结构,将致密、高荷软、强度大、低气孔的莫来石相属性,与耐高温、耐磨、抗冲刷、耐腐蚀的碳化硅特性相结合,具有更好的晶体能,结构更加稳定,宏观上的性能更加卓越。同时使用废弃莫来石碳化硅砖时进行除杂和除铁预处理,防止低熔物等物质带入影响后续性能,和氧化铁含量过高而烧成导致的产品表面形成超标的熔洞现象。此外,本技术中焦宝石成分、硅微粉、废弃莫来石碳化硅粉、广西白泥和木质素相互渗透作用:硅微粉、废弃莫来石碳化硅粉、广西白泥、焦宝石细粉成分将焦宝石颗粒包裹,木质素将在这个包裹作用中起到润滑、分散均匀集合作用;细粉和颗粒互相紧密包裹,然后在高温状态的作用下,促使莫来石相的不断生产,原有的莫来石-碳化硅相不断的被新生产的莫来石相包裹结合,且保护莫来石-碳化硅相中碳化硅晶体结构,避免其氧化;最终,在高温状态下新生成莫来石相,到一定的阶段,多余的al2o3以刚玉相残留,形成刚玉相-莫来石相-莫来石碳化硅相-玻璃相结构,结构致密均匀稳定,从而使得最终粘土砖产品形成了低气孔、高强度、高荷软和耐磨性的优异特点。

25.本发明的有益效果如下:

26.1.本发明提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,通过引入莫来石碳化硅废砖细粉,并配合硅微粉、废弃莫来石碳化硅粉、广西白泥、焦宝石细粉和焦宝石颗粒,组分之间相同渗透协同作用,极大提高耐磨低气孔粘土砖性能,其耐压强度不低

于70mp、荷软温度不低于1470℃、显气孔率也不高于15%、耐磨性的耐磨值不高于8,远优于同类低气孔粘土砖。

27.2.本发明中利用废弃莫来石碳化硅砖,在提升性能的同时,可以替代部分焦宝石,降低成本,解决了此类工业垃圾处理和回收利用的问题,有效缓解现有焦宝石矿藏资源不足的情况,具有重要的环保意义和经济价值。

28.3.本发明制备工艺简单,成本低,所得粘土砖具有强度高、气孔率低、荷重软化温度高和耐磨性较好的特点,其指标均优于国标要求,并用在高炉热风炉和工业窑炉上效果良好,具有工业化应用潜力。

具体实施方式

29.下面结合具体实施例进一步对本发明进行解释说明。

30.以下实施例中所用原料指标如下:

31.将回收已烧成并使用过的氧化铝-碳化硅-二氧化硅系耐火砖进行拣选,清除表面附着的低熔物、泥浆、泥土及其他杂质;之后再将拣选出的废弃莫来石碳化硅砖水闷、清洗3-4次后风吹晾干,并将其破碎并粉碎碾磨为粒径≤0.088mm的细粉,并在破碎粉碎过程中进行除铁处理得到废弃莫来石炭化硅砖粉,其指标为al2o3≥55%、sic≥7%、fe2o3≤1%。选取 yns44牌号的焦宝石分别粉碎为0~3.5mm颗粒和小于0.088mm的细粉。选用硅微粉sio2含量大于95%、fe2o3小于0.5%的细粉;广西白泥粉al2o3含量大于35%以上,fe2o3含量小于2%;木质素溶液浓度为1.12%。

32.实施例1

33.提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,按质量百分比计,由以下组分组成:

34.废弃莫来石炭化硅砖粉20wt%,粒径≤0.088mm;

35.焦宝石颗粒52wt%,粒径为0~3.5mm;

36.焦宝石粉10wt%,粒径≤0.088mm;

37.硅微粉2wt%,粒径为0.002~0.005mm;

38.广西白泥粉10wt%,粒径≤0.075mm;

39.木质素溶液6%。

40.上述各原料混炼均在强力混碾机内混合,将骨料和木质素投入混碾机浸润预混3~5min,再加入其他细粉混炼10~15min,混合质泥料无泥团、白料情形,即可出碾。出碾的泥料经摩擦压力机成型为半成品砖坯,要求外观致密、无裂纹、蜂窝、麻面等现象;半成品在180℃条件下进行干燥处理28h,然后经1425℃烧成8h为成品。

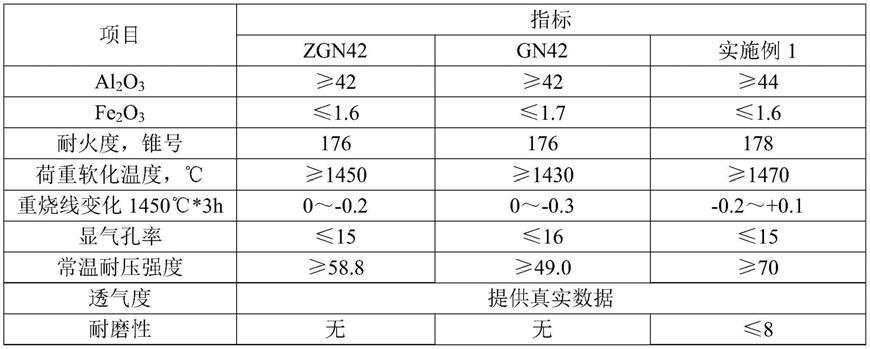

41.表1为牌号为zgn42与gn42的低气孔粘土砖与本实施例制得的粘土砖的性能指标对比,表1显示,本实施例制得的粘土砖优于此两类砖,其铝含量、荷重软化温度和耐压强度均高于zgn42和gn42砖,铁含量和显气孔率低于gn42砖;且本实施例制得的粘土砖具有很好的耐磨性,zgn42和gn42砖则无耐磨性。

42.表1.现有低气孔粘土砖与本实施例制得的粘土砖的性能指标对比

[0043][0044]

实施例2

[0045]

提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,制备方法同实施例1,按质量百分比计,由以下组分组成:

[0046]

废弃莫来石炭化硅砖粉25wt%,粒径≤0.088mm;

[0047]

焦宝石颗粒55wt%,粒径为0~3.5mm;

[0048]

焦宝石粉10wt%,粒径≤0.088mm;

[0049]

硅微粉2wt%,粒径为0.002~0.005mm;

[0050]

广西白泥粉6wt%,粒径≤0.075mm;

[0051]

木质素溶液2%。

[0052]

实施例3

[0053]

提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,制备方法同实施例1,按质量百分比计,由以下组分组成:

[0054]

废弃莫来石炭化硅砖粉20wt%,粒径≤0.088mm;

[0055]

焦宝石颗粒55wt%,粒径为0~3.5mm;

[0056]

焦宝石粉15wt%,粒径≤0.088mm;

[0057]

硅微粉1.5wt%,粒径为0.002~0.005mm;

[0058]

广西白泥粉5.5wt%,粒径≤0.075mm;

[0059]

木质素溶液3%。

[0060]

实施例4

[0061]

提供一种基于废弃莫来石碳化硅砖的高强耐磨低气孔粘土砖,制备方法同实施例1,按质量百分比计,由以下组分组成:

[0062]

废弃莫来石炭化硅砖粉26wt%,粒径≤0.088mm;

[0063]

焦宝石颗粒50wt%,粒径为0~3.5mm;

[0064]

焦宝石粉15wt%,粒径≤0.088mm;

[0065]

硅微粉1.5wt%,粒径为0.002~0.005mm;

[0066]

广西白泥粉4wt%,粒径≤0.075mm;

[0067]

木质素溶液3.5%。

[0068]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。