1.本实用新型涉及玻璃面板加工技术领域,尤其涉及一种裂片机。

背景技术:

2.目前智能手机已经越来越普遍的应用在人们日常生活中,人们对于生活品质的要求越来越高,其中对于手机的拍照功能的追求已成为促进消费的主要源泉,越来越多的手机厂家以多功能,多镜头,高清晰度的特色来吸引消费者。智能手机上有各种类型的摄像头玻璃,摄像头玻璃的成型加工是在激光切割后进行裂片。

3.现有技术中对摄像头玻璃的裂片是通过人工或者半自动机台来进行分离,而且裂片下来的产品需要人工覆盖上保护膜,不仅耗费用大量人力成本,并且生产效率低,同时产品良率也受人为因素影响较大,无法有效的保障产品良率。

技术实现要素:

4.针对现有技术中的对摄像头玻璃的裂片以及覆膜,需要耗费大量人力成本,并且生产效率低,同时无法保障产品良率的技术问题。本实用新型提供了一种能有效降低人力成本,提高生产效率以及产品良率的裂片机。

5.一种裂片机,其包括:

6.上料机构,用以输送待裂片玻璃;

7.转盘机构,包括转盘及与所述转盘连接的转盘驱动模组,所述转盘设置有上料工位及加工工位,所述上料工位与所述加工工位沿所述转盘的周向相互间隔设置,且所述上料工位位于所述上料机构的出料侧,所述转盘驱动模组用以驱动所述转盘转动,所述转盘用以承接并输送所述待裂片玻璃;

8.裂片机构,位于所述加工工位处,所述裂片机构包括裂片驱动模组及设置于所述裂片驱动模组上的冲头,所述裂片驱动模组用以带动所述冲头移动,让所述冲头冲压位于所述加工工位处的所述待裂片玻璃,使所述待裂片玻璃中的玻璃产品掉落;

9.覆膜机构,对应所述裂片机构设置,用以安装并输送保护膜,且所述覆膜机构的输膜路径位于所述冲头下方,用以通过所述保护膜承接掉落的所述玻璃产品;

10.切膜机构,设置于所述覆膜机构的出料侧,用以裁切所述保护膜。

11.优选的,所述转盘还设置有废料处理工位,所述上料工位、所述加工工位、所述废料处理工位沿所述转盘的转动方向依次间隔设置,所述转盘包括:

12.转盘本体,与所述转盘驱动模组连接,且所述转盘本体上开设有贯穿所述转盘本体设置的通孔;

13.容纳治具,包括容纳板及容纳板驱动模组,所述容纳板设置于所述通孔处,且所述容纳板上开设有用以容纳所述待裂片玻璃的容纳腔,所述容纳板驱动模组与所述容纳板的一端连接,用以驱动所述容纳板翻转;

14.所述裂片机还包括:

15.翻料机构,位于所述废料处理工位处,用以挤压所述容纳板驱动模组,使所述容纳板翻转。

16.优选的,所述转盘本体上开设有四个所述通孔,且每个所述通孔均设置有所述容纳治具,相邻两个所述通孔关于所述转盘本体中心的夹角为直角,所述上料工位与所述废料处理工位关于所述转盘本体中心的夹角为直角,且所述废料处理工位与所述加工工位关于所述转盘本体中心的夹角为直角。

17.优选的,所述容纳板驱动模组包括:

18.承托部,设置于所述转盘本体上,且设置有两个,两所述承托部相互间隔设置;

19.转轴,两端分别伸入两所述承托部,并与所述承托部转动连接,且所述转轴的一端安装固定有齿轮,所述容纳板与所述转轴连接;

20.驱动件,设置于所述承托部上,所述驱动件包括压板以及与所述压板连接的齿条和复位弹簧,所述压板位于所述承托部上方,所述齿条与所述齿轮啮合,所述复位弹簧用以驱动所述压板复位;

21.所述翻料机构包括:

22.废料收纳仓,进料口正对位于所述废料处理工位处的所述容纳板设置;

23.翻料驱动模组,包括翻料驱动模块及设置于所述翻料驱动模块上的压头,所述压头正对位于所述废料处理工位处的所述压板设置,所述翻料驱动模块用以带动所述压头下压所述压板,使所述容纳板朝向所述废料收纳仓一侧翻转。

24.优选的,所述上料机构包括:

25.上料输送模组,用以将所述待裂片玻璃输送至上料区域;

26.上料机器人,进料侧位于所述上料区域处,用于输送所述上料区域处的所述待裂片玻璃;

27.定位输送模组,包括定位模块及输送模块,所述定位模块设置于所述上料机器人的出料侧,且所述定位模块上设置有定位区域,所述定位模块用以承接所述待裂片玻璃并将所述待裂片玻璃在所述定位区域中进行定位,所述输送模块的进料侧位于所述定位区域处,且所述输送模块的出料侧位于所述上料工位处。

28.优选的,所述上料输送模组包括:

29.料盘上料输送带,用以输送料盘,所述料盘上开设有多个用以容纳所述待裂片玻璃的玻璃容纳腔;

30.第一阻挡气缸,设置于所述料盘上料输送带的输送路径上,用以将所述料盘阻挡于所述上料区域处。

31.优选的,还包括:

32.料盘回收机构,包括料盘回收输送带、第二阻挡气缸、顶升气缸及料盘承托模块,其中:

33.所述料盘回收输送带设置于所述料盘上料输送带的出料侧,用以输送从所述料盘上料输送带移出的空料盘;

34.所述第二阻挡气缸设置于所述料盘回收输送带的输送路径上,用以阻挡所述空料盘,使所述空料盘定位于回收区域处;

35.所述料盘承托模块的承托部分位于所述回收区域上侧,所述承托部分用以承托所

述空料盘;

36.所述顶升气缸位于所述回收区域下侧,用以将所述料盘回收输送带上的所述空料盘顶入所述承托部分。

37.优选的,所述覆膜机构包括:

38.下膜覆膜模组,位于远离所述切膜机构的一侧,用以安装并输送下保护膜,且所述下膜覆膜模组的输膜路径位于所述冲头下方,用以通过所述下保护膜承接掉落的所述玻璃产品;

39.上膜覆膜模组,与所述下膜覆膜模组相对设置,且位于靠近所述切膜机构的一侧,用以安装并输送上保护膜,并用以将所述上保护膜覆盖于所述玻璃产品的上侧。

40.优选的,所述切膜机构包括:

41.压膜模组,位于靠近所述上膜覆膜模组的一侧,用以将所述上保护膜和所述下保护膜压紧于所述玻璃产品上;

42.切膜模组,位于所述压膜模组的出料侧,用以裁切所述上保护膜与所述下保护膜;

43.料仓,位于所述切膜模组的出料侧。

44.优选的,所述切膜模组包括:

45.切膜驱动模块;

46.传动连杆,一端与所述切膜驱动模块的输出端连接;

47.切刀,与所述传动连杆的另一端连接,所述切膜驱动模块用以带动所述传动连杆运行,使所述切刀开合裁切所述上保护膜与所述下保护膜。

48.与现有技术相比,本实用新型提供的裂片机通过所述上料机构、所述转盘机构、所述裂片机构、所述覆膜机构及所述切膜机构,能实现对待裂片玻璃进行裂片,并能实现覆盖保护膜,裁切保护膜,自动化程度高,能有效降低人力成本,并且提高生产效率,同时在加工过程中也能尽可能的降低人为因素的影响,从而也能有效的提高产品良率。

附图说明

49.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

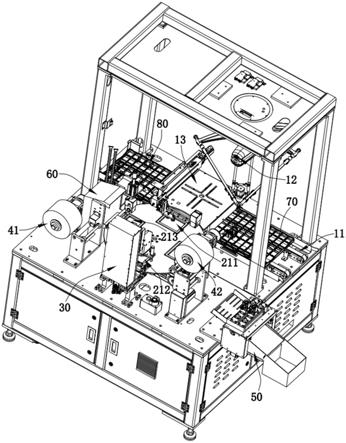

50.图1为一种实施例提供的裂片机的结构示意图;

51.图2为图1所示裂片机的另一种角度的结构示意图;

52.图3为图2所示上料输送模组及料盘回收机构中部分组件的结构示意图;

53.图4为图2所示料盘的结构示意图;

54.图5为图2所示上料输送模组及料盘回收机构的结构示意图;

55.图6为图2所示上料机器人的结构示意图;

56.图7为图2所示定位输送模组的结构示意图;

57.图8为图2所示转盘机构的结构示意图;

58.图9为图8所示容纳治具的结构示意图;

59.图10为图2所示裂片机构的结构示意图;

60.图11为图2所示转盘机构与翻料机构的结构示意图;

61.图12为图2所示覆膜机构的结构示意图;

62.图13为图2所示切膜机构的结构示意图。

具体实施方式

63.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

64.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

65.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

66.本实用新型提供了一种裂片机,其包括上料机构、转盘机构、裂片机构、覆膜机构及切膜机构,所述上料机构用以输送待裂片玻璃;所述转盘机构包括转盘及与所述转盘连接的转盘驱动模组,所述转盘设置有上料工位及加工工位,所述上料工位与所述加工工位沿所述转盘的周向相互间隔设置,且所述上料工位位于所述上料机构的出料侧,所述转盘驱动模组用以驱动所述转盘转动,所述转盘用以承接并输送所述待裂片玻璃;所述裂片机构位于所述加工工位处,所述裂片机构包括裂片驱动模组及设置于所述裂片驱动模组上的冲头,所述裂片驱动模组用以带动所述冲头移动,让所述冲头冲压位于所述加工工位处的所述待裂片玻璃,使所述待裂片玻璃中的玻璃产品掉落;所述覆膜机构对应所述裂片机构设置,用以安装并输送保护膜,且所述覆膜机构的输膜路径位于所述冲头下方,用以通过所述保护膜承接掉落的所述玻璃产品;所述切膜机构设置于所述覆膜机构的出料侧,用以裁切所述保护膜。所述裂片机自动化程度高,能有效降低人力成本,提高生产效率和产品良率。

67.请结合参阅图1至图13。本实施例提供了一种裂片机100,其用以对摄像头玻璃进行裂片并覆膜,其中玻璃裂片是指玻璃基板被激光切割后出现的裂痕,一般情况下裂片的深度为70~100μm。接下来在裂痕的背面施加一定外力,就可以分离玻璃。本实施例中的所述裂片机100是用以对已经通过激光切割后形成裂痕的玻璃进行加工,即所述裂片机100用以分离玻璃并覆膜。

68.所述裂片机100包括上料机构10、转盘机构20、裂片机构30、覆膜机构40及切膜机构50,所述上料机构10用于输送待裂片玻璃200,其中,在本实施例中,所述待裂片玻璃200指的是:已经通过激光切割形成裂痕的玻璃基板。所述转盘机构20包括转盘21及与所述转盘21连接的转盘驱动模组22,所述转盘21设置有上料工位211及加工工位212,所述上料工位211与所述加工工位212沿所述转盘21的周向相互间隔设置,且所述上料工位211位于所

述上料机构10的出料侧,所述转盘驱动模组22用以驱动所述转盘21转动,所述转盘21用以承接并输送所述待裂片玻璃200。即所述转盘21用以承接从所述上料机构10输送过来的所述待裂片玻璃200,并通过所述转盘驱动模组22的驱动,能带动所述转盘21转动,将所述待裂片玻璃200输送至加工位置。

69.所述裂片机构30位于所述加工工位211处,所述裂片机构30包括裂片驱动模组31及设置于所述裂片驱动模组31上的冲头32,所述裂片驱动模组31用以带动所述冲头32移动,让所述冲头32冲压位于所述加工工位211处的所述待裂片玻璃200,使所述待裂片玻璃200中的玻璃产品掉落。即所述裂片机构30用以冲压位于所述加工工位211处的所述待裂片玻璃200,从而使得所需的所述玻璃产品掉落,完成对所述待裂片玻璃200的裂片。

70.所述覆膜机构40对应所述裂片机构30设置,用以安装并输送保护膜,且所述覆膜机构40的输膜路径位于所述冲头32下方,用以通过所述保护膜承接掉落的所述玻璃产品。即当所述覆膜机构40上安装有所述保护膜并沿所需路径布置好所述保护膜后,所述保护膜中有一段位于所述冲头32的下方,从而当所述冲头32将所述玻璃产品冲落时,所述玻璃产品能落到所述保护膜上,通过所述保护膜对所述玻璃产品进行承接,从而当对所述保护膜进行输送时,能同时带动所述玻璃产品移动。

71.所述切膜机构50设置于所述覆膜机构40的出料侧,所述切膜机构50用以裁切所述保护膜。即所述切膜机构50用以裁切包裹有所述玻璃产品的所述保护膜,从而让所述裂片机100能实现裂片、覆膜、切膜功能。

72.可以理解的是,现有技术中是通过一条生产线上的多个工序实现玻璃裂片,成品覆盖保护膜,保护膜裁切,不仅占用空间少,同时需要耗费大量的人力成本。同时对玻璃的裂片是通过人工或者半自动机台来进行分离,人工裂片效率低,并且人员需要培训,同时人为因素对生产效率和产品良率影响大。而本实施例中在所述裂片机100上设置有所述裂片机构30、所述覆膜机构40及所述切膜机构50,从而能通过一台设备实现玻璃裂片、覆盖保护膜以及裁切保护膜,不仅占用空间少,同时自动化程度高,减少大量的人力成本,有效的提高了生产效率,并且有效的降低了人为因素的影响,提高了产品良率。

73.具体的,所述裂片驱动模组31包括伺服电机311、丝杆312及导轨313,所述丝杆312与所述伺服电机311连接,所述冲头32安装于所述丝杆312上并与所述导轨313活动连接,由所述伺服电机311和所述丝杆312控制出力,使得产品良率可以得到保证,生产效率高。

74.优选的,所述转盘21还设置有废料处理工位213,所述上料工位211、所述加工工位212、所述废料处理工位213沿所述转盘21的转动方向依次间隔设置,即所述加工工位212位于所述上料工位211后侧,所述废料处理工位213位于所述加工工位212后侧。

75.所述转盘21包括转盘本体214及容纳治具215,所述转盘本体214与所述转盘驱动模组22连接,且所述转盘本体214上开设有贯穿所述转盘本体214设置的通孔2141。所述容纳治具215包括容纳板2151及容纳板驱动模组2152,所述容纳板2151设置于所述通孔2141处,且所述容纳板2151上开设有用以容纳所述待裂片玻璃200的容纳腔,即所述容纳板2151用以容纳所述待裂片玻璃200。所述容纳板驱动模组2152与所述容纳板2151的一端连接,所述容纳板驱动模组2152用以驱动所述容纳板2151翻转。

76.所述裂片机100还包括翻料机构60,所述翻料机构60位于所述废料处理工位213处,所述翻料机构60用以挤压所述容纳板驱动模组2152,使所述容纳板2151翻转。即通过所

述翻料机构60与所述容纳治具215能实现对冲压过后残留于所述容纳板2151中的废料进行清理,让所述容纳板2151转动回复到所述上料工位211时,能顺利的承接新的所述待裂片玻璃200。从而有效的保障了所述裂片机100的连续加工,提高了加工效率。

77.优选的,所述转盘本体214上开设有四个所述通孔2141,且每个所述通孔2141均设置有所述容纳治具215,相邻两个所述通孔2141关于所述转盘本体214中心的夹角为直角,所述上料工位211与所述废料处理工位213关于所述转盘本体214中心的夹角为直角,且所述废料处理工位213与所述加工工位212关于所述转盘本体214中心的夹角为直角。从而每次所述转盘本体214旋转90

°

之后,所述上料工位211、所述加工工位212、所述废料处理工位213处均会有一个所述容纳治具215,从而可以同时实现上料、加工以及卸料,进一步的提高了加工效率。当然,在其他实施例中,所述通孔2141的设置数量及位置,以及所述上料工位211、所述加工工位212、所述废料处理工位213的设置数量及位置可根据实际需求进行选择,只需当所述转盘本体214转动完毕后,能同时实现上料、加工以及卸料即可。

78.优选的,所述容纳板驱动模组2152包括承托部2153、转轴2154及驱动件2155,所述承托部2153设置于所述转盘本体214上,且所述承托部2153设置有两个,两所述承托部2153相互间隔设置。所述转轴2154的两端分别伸入两所述承托部2153,所述转轴2154与所述承托部2153转动连接,即所述承托部2153用以承托所述转轴2154,并且所述转轴2154能沿轴线自转。所述转轴2154的一端安装固定有齿轮,所述容纳板2151与所述转轴2154连接。所述驱动件2155设置于所述承托部2153上,所述驱动件2155包括压板2156以及与所述压板2156连接的齿条2157和复位弹簧,所述压板2156位于所述承托部2153上方,所述齿条2157与所述齿轮啮合,所述复位弹簧用以驱动所述压板2156复位,其中所述复位弹簧两端可分别连接所述压板2156与所述转盘本体214。

79.所述翻料机构60包括废料收纳仓61及翻料驱动模组62,所述废料收纳仓61的进料口611正对位于所述废料处理工位213处的所述容纳板2151设置。所述翻料驱动模组62包括翻料驱动模块621及设置于所述翻料驱动模块621上的压头622,所述压头622正对位于所述废料处理工位213处的所述压板2156设置,所述翻料驱动模块621用以带动所述压头622下压所述压板2156,使所述容纳板2151朝向所述废料收纳仓61一侧翻转。即所述翻料驱动模组62用以下压所述压板2156,挤压所述复位弹簧,使得所述齿条2157带动所述齿轮转动,从而带动所述转轴2154转动,让所述容纳板2151朝向所述废料收纳仓61发生翻转,进而将所述容纳板2151中残留的废料倒入所述废料收纳仓61中。卸料完毕后,所述翻料驱动模块621带动所述压头622上移,所述复位弹簧伸张带动所述压板2156上移,从而所述齿条2157带动所述齿轮复位,使得所述容纳板2151回复至所述通孔2141中,准备进行下一次上料。具体的,所述翻料驱动模块621为行程可调气缸。

80.所述上料机构10包括上料输送模组11、上料机器人12及定位输送模组13,所述上料输送模组11用以将所述待裂片玻璃200输送至上料区域111。所述上料机器人12进料侧位于所述上料区域111处,所述上料机器人12用于输送所述上料区域111处的所述待裂片玻璃200。所述定位输送模组13包括定位模块131及输送模块132,所述定位模块131设置于所述上料机器人12的出料侧,即所述上料机器人12用于吸取输送所述上料输送模组11中的所述待裂片玻璃200至所述定位模块131中。所述定位模块131设置有定位区域1311,所述定位模块131用以承接所述待裂片玻璃200并将所述待裂片玻璃200在所述定位区域中进行定位。

所述输送模块132的进料侧位于所述定位区域1311处,且所述输送模块132的出料侧位于所述上料工位211处。通过所述上料机器人12将所述待裂片玻璃200输送至所述定位模块131,并通过所述定位模块131对所述待裂片玻璃200进行定位后,再通过所述输送模块132将所述待裂片玻璃200输送至位于所述上料工位211处的所述容纳板2151,有效的确保了输送的稳定性和准确性,保障了所述待裂片玻璃200能顺利放入所述容纳板2151中。

81.具体的,所述上料机器人12包括机器人驱动模组121、机器人传动模组122及机器人吸盘模组123,所述机器人驱动模组121用以驱动所述机器人传动模组122移动,所述机器人吸盘模组123设置于所述机器人传动模组122上,且所述机器人吸盘模组123用以吸取所述待裂片玻璃200。所述输送模块132包括直线滑台1321及设置于所述直线滑台1321上的吸附模组1322,所述直线滑台1321用以带动所述吸附模组1322移动,所述吸附模组1322用以吸附输送定位后的所述待裂片玻璃200。

82.优选的,所述上料输送模组11包括料盘上料输送带112及第一阻挡气缸113,所述料盘上料输送带112用以输送料盘70,所述料盘70上开设有多个用以容纳所述待裂片玻璃200的玻璃容纳腔71,即通过一个所述料盘70能同时容纳多个所述待裂片玻璃200。所述第一阻挡气缸113设置于所述料盘上料输送带112的输送路径上,用以将所述料盘70阻挡于所述上料区域111处。从而确保所述料盘70能停留在所述上料区域111,让所述上料机器人12吸取所述待裂片玻璃200。当所述料盘70中的所述待裂片玻璃200吸取完毕后,所述第一阻挡气缸113可下降,让空料盘顺利往后侧传送。

83.优选的,所述裂片机100还包括料盘回收机构80,所述料盘回收机构80包括料盘回收输送带81、第二阻挡气缸82、顶升气缸83及料盘承托模块84。所述料盘回收输送带81设置于所述料盘上料输送带112的出料侧,用以输送从所述料盘上料输送带112中移出的所述空料盘。所述第二阻挡气缸82设置于所述料盘回收输送带81的输送路径上,用以阻挡所述空料盘,使所述空料盘定位停留在回收区域811处。所述料盘承托模块84的承托部分位于所述回收区域811的上侧,所述承托部分用以承托所述空料盘。所述顶升气缸83位于所述回收区域811的下侧,用以将所述料盘回收输送带81上的所述空料盘顶入所述承托部分。即所述料盘承托模块84用以容纳和承托所述空料盘,当所述空料盘送入所述回收区域811后,所述顶升气缸83的输出端能上升顶起所述空料盘,从而将所述空料盘往上顶入所述料盘承托模块84的所述承托部分,实现对所述空料盘的回收堆叠。可以理解的是,为了便于工人对所述空料盘的回收,机台上可设置相应的传感器,当所述空料盘堆叠到一定数量后,可通过所述传感器发出信号至plc,再通过plc控制提示装置发出提示,让工人将所述空料盘回收。

84.优选的,所述覆膜机构40包括下膜覆膜模组41及上膜覆膜模组42,所述下膜覆膜模组41位于远离所述切膜机构50的一侧,所述下膜覆膜模组41用以安装并输送下保护膜411,且所述下膜覆膜模组41的输膜路径位于所述冲头32的下方,用以通过所述下保护膜411承接掉落的所述玻璃产品。即在传输时,所述下保护膜411位于所述冲头32的下方,从而能通过所述下保护膜411能承接到掉落的所述玻璃产品,同时所述下保护膜411也能带动所述玻璃产品往后移动。所述上膜覆膜模组42与所述下膜覆膜模组41相对设置,且所述上膜覆膜模组42位于靠近所述切膜机构50的一侧,所述上膜覆膜模组42用以安装并输送上保护膜421,并用以将所述上保护膜421覆盖于所述玻璃产品的上侧。即本实施例提供的所述覆膜机构40用以对所述玻璃产品的上下侧同时进行覆膜。其中,在本实施例中,所述上保护膜

421与所述下保护膜411均是通过电机旋转橡胶滚轮进行传送。

85.优选的,所述切膜机构50包括压膜模组51、切膜模组52及料仓53,所述压膜模组51位于靠近所述上膜覆膜模组42的一侧,所述压膜模组51用以将所述上保护膜421和所述下保护膜411压紧于所述玻璃产品上。所述切膜模组52位于所述压膜模组51的出料侧,用以裁切所述上保护膜421与所述下保护膜411。所述料仓53位于所述切膜模组52的出料侧,从而可以承接经所述切膜模组52裁切后的覆有保护膜的所述玻璃产品。具体的,所述压膜模组51包括压膜气缸511及滚轮512,所述压膜气缸511用以将所述玻璃产品两面的所述上保护膜421、所述下保护膜411压紧,通过所述滚轮512的摩擦力,在电机的传动下向外输送。

86.优选的,所述切膜模组52包括切膜驱动模块521、传动连杆522及切刀523,所述传动连杆522一端与所述切膜驱动模块521的输出端连接,所述切刀523与所述传动连杆522的另一端连接。所述切膜驱动模块521用以带动所述传动连杆522运行,使得所述切刀523开合裁切所述上保护膜421与所述下保护膜411。具体的,所述切膜驱动模块521为电机,所述切刀523包括上切刀5231及下切刀5232,通过所述切膜驱动模块521带动所述传动连杆522做往复剪切运动,实现所述上切刀5231与所述下切刀5232之间的开合,从而实现对保护膜进行裁切。可以理解的是,在生产时可通过设置超声波感应器进行检测,将检测信号反馈给plc,从而可以设置裁切需要的长度。裁切后的覆有保护膜的所述玻璃产品掉落在所述料仓53中,工人可定期取走成品。

87.可以理解的是,由于玻璃基板的厚度不同,所以被切割后所产生的裂痕也就是不同的,而本实施例提供的所述裂片机100裂片不同产品的时候,只需要更换所述容纳治具215和所述冲头32,让所述裂片机100适配性更佳。

88.所述裂片机100的工作原理:所述上料输送模组11将所述料盘70输送至所述上料区域111后,所述上料机器人12吸附所述料盘70中的所述待裂片玻璃200并输送至所述定位模块131;所述待裂片玻璃200在所述定位模块131中进行初始定位后,被所述定位输送模组13送入所述容纳治具215中,并在所述转盘21的带动下,移动至所述上料工位211;所述裂片驱动模组31带动所述冲头32下压,将所述待裂片玻璃200中的所述玻璃产品冲落,所述玻璃产品掉落到所述下保护膜411上,跟随所述下保护膜411往后侧移动;同时所述转盘21带动所述容纳治具215移动至所述废料处理工位213处,所述翻料驱动模组62带动所述容纳板2151翻转,从而将所述容纳板2151中残留的废料倒入所述废料收纳仓61中;所述玻璃产品跟随所述下保护膜411移动至所述上膜覆膜模组42处后被覆上所述上保护膜421,继续向后侧移动,移动至所述切膜机构50后,被所述压膜模组51挤压后,并通过所述切膜模组52对所述上保护膜421、所述下保护膜411进行裁切;裁切后,覆有保护膜的所述玻璃产品落入所述料仓53中,完成加工。当所述料盘70中的所述待裂片玻璃200全吸附完毕后,所述第一阻挡气缸113下降,空料盘通过所述料盘上料输送带112和所述料盘回收输送带81的输送下,并通过所述第二阻挡气缸82的阻挡定位于所述回收区域811,所述顶升气缸83对所述空料盘进行顶升,使得所述空料盘堆叠在所述料盘承托模块84中,当所述空料盘堆叠达到30盘,机台上的传感器会提醒员工搬走。

89.与现有技术相比,本实用新型提供的裂片机通过所述上料机构、所述转盘机构、所述裂片机构、所述覆膜机构及所述切膜机构,能实现对待裂片玻璃进行裂片,并能实现覆盖保护膜,裁切保护膜,自动化程度高,能有效降低人力成本,并且提高生产效率,同时在加工

过程中也能尽可能的降低人为因素的影响,从而也能有效的提高产品良率。

90.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。