1.本发明涉及半导体器件技术领域,具体涉及一种晶圆裂片方法以及用于晶圆裂片的裂片膜。

背景技术:

2.在半导体器件的制造过程中,晶圆生长完成后,需将晶圆分割成若干芯片,以进行后续的芯片封装工序。

3.目前在分割晶圆时,led晶圆经过激光划片后,需利用劈刀将led晶圆劈裂进而获得led芯片,在此过程之中,因为劈刀对晶圆的冲击力无法调整,在劈裂过程会产生led芯片无法裂开、崩边崩角或崩裂损伤等问题。且因为在劈裂过程中有概率性的发生不规律的崩边崩角,亦会造成劈裂大小边问题,严重时会影响到led芯片的功能区,而影响芯片的良品率和生产效率。

技术实现要素:

4.为了解决背景技术中至少一个技术问题,本发明提供一种晶圆裂片方法以及用于晶圆裂片的裂片膜,以解决在晶圆裂片时产生的崩边崩角问题及双晶现象,减少因劈刀冲击造成芯片的累进公差而发生芯片的大小边问题与歪斜问题。

5.本发明所采用的技术方案具体如下:

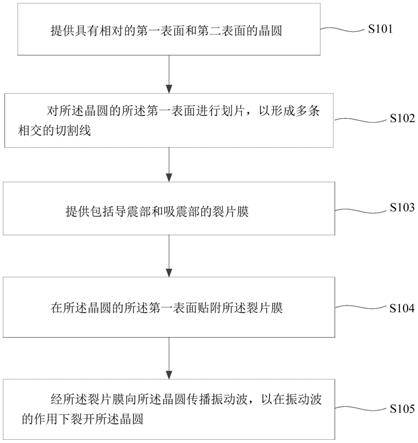

6.本发明提供了一种晶圆裂片方法,包括以下步骤:

7.提供具有相对的第一表面和第二表面的晶圆;

8.对晶圆的第一表面进行划片,以形成多条相交的切割线;

9.提供包括导震部和吸震部的裂片膜;

10.在晶圆的第一表面贴附裂片膜;

11.经裂片膜向晶圆传播振动波,以在振动波的作用下裂开晶圆。

12.进一步地方案是,对晶圆的第一表面进行划片之前还包括:在晶圆的第二表面贴附晶圆承载膜。

13.进一步地方案是,提供包括导震部和吸震部的裂片膜还包括:

14.提供能够传导振动波震动的裂片膜;

15.对裂片膜进行粒子掺杂,形成网格状的掺杂区,掺杂区形成吸震部,相邻掺杂区之间的网格线形成导震部。

16.进一步地方案是,在晶圆的第一表面贴附裂片膜还包括:将裂片膜的网格线状的导震部与晶圆上的切割线对齐。

17.进一步地方案是,对裂片膜进行粒子掺杂的粒子的粒径大于用于裂开晶圆的振动波的波长。

18.进一步地方案是,裂片膜的表面积大于或等于晶圆的表面积。

19.进一步地方案是,经裂片膜向晶圆传播振动波,在振动波的作用下裂片晶圆,还包

括:将贴附了裂片膜的晶圆放置在超音波震荡机台的载物台上,载物台吸收裂开晶圆后的多余的震动。

20.进一步地方案是,还包括:

21.去除第二表面上的晶圆承载膜;

22.扩膜,拉伸裂片膜以增大贴附在裂片膜上的晶圆裂片后所形成的芯粒的距离。

23.进一步地方案是,还包括:

24.去除晶圆的第一表面上的裂片膜;

25.在第一表面贴附扩展膜;

26.去除第二表面上的晶圆承载膜;

27.扩膜,拉伸扩展膜以增大贴附在扩展膜上的晶圆裂片后所形成的芯粒的距离。

28.本发明还提供了一种用于晶圆裂片的裂片膜,包括:吸震部及导震部,吸震部在裂片膜中呈网格状分布,导震部形成间隔网格状吸震部的网格线。

29.进一步地方案是,通过对裂片膜的网格状区域进行粒子掺杂形成吸震部。

30.进一步地方案是,裂片膜包括具有粘结性的裂片胶带。

31.与现有技术相比,本发明所述的晶圆裂片方法以及用于晶圆裂片的裂片膜至少具备如下有益效果:

32.本发明所述的晶圆裂片方法首先对晶圆进行划片,在晶圆的第一表面形成多条相交的切割线,划片然后在晶圆的具有多条切割线的第一表面贴附具有吸震部和导震部的裂片膜,对贴附了上述裂片膜的晶圆施加振动波,通过振动波震动实现晶圆裂片。在振动波裂片过程中,裂片膜的导震部将超声震动精确传到至晶圆的切割线处,实现对晶圆的精确、快速的裂片;吸震部则吸收传到至晶圆的切割线之外的区域中的超声震动,使得切割线之外的晶圆不接收或者接收很少的振动波震动,实现对切割线以外的功能区域的有效保护。另外,该裂片膜在吸收震动和传导震动的同时,与晶圆第二表面的晶圆承载膜共同起到保护晶圆的作用,由于裂片膜、晶圆以及晶圆承载膜本身的特性差异,使得贴附在晶圆第一表面的裂片膜与晶圆以及贴附在晶圆第二表面的晶圆承载膜形成接触式的类似三明治结构的功能梯度材料,该功能梯度材料能够防止波裂片过程中因为震动过于激烈而导致的崩边崩角问题,同时可以减少因劈刀冲击造成芯片的累进公差而发生芯片的大小边问题与歪斜问题。

33.本发明所述的晶圆裂片方法采用连续接触式震动破裂,导震部与所述晶圆上的切割线对应对齐放置,能够将超声震动精确传到至切割线区域,同时使得切割线区域受力均匀,由此避免在裂片过程中出现双晶现象。

附图说明

34.图1a为现有技术中对晶圆进行切割的示意图;

35.图1b为本发明实施例所采用的晶圆裂片设备;

36.图2为现有技术中采用传统劈刀进行晶圆裂片的裂片效果示意图;

37.图3显示为本发明一实施例提供的晶圆裂片方法的流程示意图;

38.图4显示为对晶圆进行划片后的晶圆示意图;

39.图5a-5b显示为图3中提供的裂片膜的示意图;

40.图6为在图4所示的晶圆上贴附图5所示的裂片膜的过程示意图;

41.图7为经图5所示过程得到的贴附有裂片膜的晶圆的结构示意图;

42.图8显示为在超声震动机台中进行晶圆裂片的示意图;

43.图9显示为裂片后的晶圆的结构示意图;

44.图10为本发明实施例中的超音波裂片晶圆的效果示意图。

45.附图标记列表:

46.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

劈刀

47.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯粒

48.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

已划片的晶圆

49.103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆承载台

50.200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

裂片膜

51.201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导震部

52.202

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸震部

53.300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆

54.301

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一表面

55.302

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二表面

56.303

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

切割线

57.400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆承载膜

58.500

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆裂片设备

59.510

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆料盒

60.520

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

超声发生装置

61.530

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆传输装置

62.540

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加工机架

63.541

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

z向运动机构

64.542

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

超声波震动台

65.543

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

承载台

66.550

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ccd感应器

具体实施方式

67.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

68.现有技术中,通常采用劈刀对晶圆进行劈裂进而获得单颗芯粒。首先将晶圆进行划片,然后如图1a所示,需利用劈刀100对晶圆103进行劈裂进而获得单颗芯粒102。现有技术采用劈刀进行晶圆劈裂操作时,劈刀100受力对放置在台上的晶圆施加冲击,使晶圆裂开,在此过程之中,很容易产生芯粒的图2所示的崩边崩角问题,且当芯粒因为劈裂造成劈裂偏移时,会有切割道一边宽一边窄的情况发生,即造成劈裂大小边问题,严重时会影响到芯片的功能区,进而影响芯片的良品率和生产效率。

69.为了解决上述不足及缺陷,本发明提供一种晶圆裂片方法以及用于晶圆裂片的裂片膜。

70.需要说明的是,在本发明以下实施例中,将晶圆放置于晶圆裂片设备中进行裂片。

71.参照图1b,晶圆裂片设备500包括晶圆料盒510、超声发生装置520、晶圆传输装置530、加工机架540和ccd感应器550,所述加工机架540包括z向运动机构541、超声波震动台542和承载台543。

72.在对晶圆进行裂片时,处于晶圆料盒510中的晶圆经晶圆传输装置530传输至加工机架540的承载台543上,采用ccd感应器550采集晶圆片位置信息并反馈给控制系统,超声波震动台543与超声发生装置520相连接,该超声发生装置520可以为超声波震动台543提供超声波;超声波震动台542通过加工机架540上的可上下移动的z向运动机构541驱动其做往复运动,以对放置于承载台543上的晶圆施加超声波,进而完成对晶圆的裂片;进一步地,晶圆裂片设备还包括校正装置(图中未示出),该校正装置由控制系统控制以实现对晶圆位置进行校正。

73.实施例1

74.本实施例提供一种晶圆裂片方法,如图3所示,该方法包括以下步骤:

75.s101:提供具有相对的第一表面和第二表面的晶圆;

76.如图4所示,提供一晶圆300,该晶圆可以是硅、蓝宝石或碳化硅晶圆,绝缘体上硅晶圆等任意形成有半导体器件的功能区的晶圆。在可选实施例中,该晶圆300为包括形成有led发光结构的功能区的晶圆。该晶圆300具有相对的第一表面301和第二表面302(图中未示出)。该第一表面可以是形成有上述功能区的晶圆正面,第二表面则是晶圆背面;反之,该第一表面可以是晶圆背面,第二表面则是形成有上述功能区的晶圆正面。

77.s102:对所述晶圆的所述第一表面进行划片,以形成多条相交的切割线;

78.同样参照图4,对晶圆300的第一表面301进行划片,以形成多条相交的切割线303;

79.本实施例中的晶圆经划片后形成如图4所述的垂直交错的网格式切割线;具体地,可采用激光或隐形切割划片技术对晶圆进行划片。一般地,激光划片技术为通过聚集激光在晶圆表面,使其温度达到很高的温度,材料被瞬间气化,形成开口的微米烧蚀痕迹。隐形切割划片技术为通过将激光聚焦在晶圆内部,激光焦点处材料瞬间被加热到高温而被气化,然后又急速冷却,在晶圆材料内部留下空腔,一般地,可采用红外光激光对晶圆进行隐形切割划片。当采用隐形切割技术对晶圆进行切割时,切割线的切痕在外部看不到的。划片后的晶圆可以为制造发光二极管、激光二极管或超辐射发光二极管等的晶圆,晶圆上生长有若干芯片,晶圆的裂片操作即为分裂晶圆得到若干单个芯片。

80.在可选实施例中,在对晶圆的第一表面进行划片之前还包括:在晶圆的第二表面302贴附晶圆承载膜400,该承载膜可以是蓝膜、白膜或uv膜。

81.s103:提供包括导震部和吸震部的裂片膜;

82.如图5所示,提供能够传导振动波震动的裂片膜200;具体地,对裂片膜200进行粒子掺杂,形成网格状的掺杂区,掺杂区形成吸震部202,相邻掺杂区之间的网格线形成导震部201。在可选实施例中,导震部201是由高分子材料构成的,其中高分子材料可以为pvc,pe,pet,pp或pi等。可选实施例中,对吸震部202的粒子掺杂是指掺入的不规则颗粒,如sio2,al2o3,zro2等陶瓷材料或其他不同于导震部材料的高分子颗粒。导震部用于将振动波

传导至晶圆的切割区内,吸震部用于吸收晶圆切割区以外的振动波,对晶圆的表面功能区的保护。在可选实施例中,对裂片膜200进行粒子掺杂的粒子的粒径大于用于裂片晶圆300的振动波波长,进而形成对振动波吸收衰减或散射衰减,在此有混入陶瓷材料或其他不同于导震部材料高分子颗粒区域将形成振动波非传导区域。以此方式达到裂片胶膜对芯片功能区与非功能区形成具有振动波传导与否的判断。在可选实施例中,裂片膜200的表面积大于或等于晶圆300的表面积,以使得裂片膜能够完全作用于覆盖所述的晶圆,使得裂片膜将振动波均匀的传导至晶圆所有切割区,进而防止施加力不均匀造成的双晶现象,也可实现晶圆的快速切割。在可选实施例中,裂片膜200为裂片胶带,晶圆承载膜400为晶圆承载胶带,其中的晶圆承载胶带为全吸震材料。在可选实施例中,所述振动波可以为超声波、兆声波等可以传播震动的机械波,更优选地,所述振动波为超声波。

83.s104:在所述晶圆的所述第一表面贴附所述裂片膜;

84.如图6所示,在晶圆300的第一表面301贴附裂片膜200,首先将裂片膜200的网格线的导震部201与晶圆上的切割线303对齐,得到图7所示的结构。将裂片膜200的网格线的导震部201与晶圆上的切割线303对齐,能够实现对晶圆的精准切割,避免产生芯粒的大小边问题。

85.具体地,所述裂片膜与晶圆可以是压合或其他的方式实现紧密贴合,且需要保证裂片膜与晶圆第一表面的结合面无气泡、杂质之类的缺陷,以避免对芯粒表面的损坏或振动波震动的干扰,进而造成对裂片芯粒良率的不良影响。

86.在可选实施例中,裂片膜可以是裂片胶带,操作时,可将裂片胶带黏贴于晶圆的第一表面上。

87.由于裂片膜、晶圆以及晶圆承载膜本身的特性差异,使得贴附在晶圆第一表面的裂片膜与晶圆以及贴附在晶圆第二表面的晶圆承载膜形成接触式的类似三明治结构的功能梯度材料,由于裂片膜的可将振动波传导至晶圆的表面,晶圆承载膜能够对多余的振动波进行吸收,使用裂片膜和晶圆承载膜将晶圆包住,因包护住芯粒周边而起到保护的芯粒边角不被外力直接冲击达到保护效果,进而该三明治结构的功能梯度材料能够对晶圆起到保护和防震的作用。

88.s105:经所述裂片膜向所述晶圆传播振动波,以在振动波的作用下裂片所述晶圆。

89.如图8所示,将经裂片膜200向晶圆300传播振动波,在振动波的作用下裂片晶圆300;在可选的实施例中,还包括将贴附了裂片膜200的晶圆放置在晶圆裂片设备500的载物台543上,载物台543吸收裂片晶圆的多余的震动,裂片后得到图9所示的结构,晶圆沿切割线被完全切割,得到芯粒。在可选实施例中,载物台543为超声波吸震台。具体地,使用时,将晶圆3放置于晶圆承载膜400上,将裂片膜200贴附于晶圆300的第一表面301,形成裂片膜200/晶圆300/晶圆承载膜400的三明治结构;将该三明治结构放置于超声波吸震台上,施加超声波至超声波震动台542,对晶圆进行裂片,得到芯粒。

90.需要说明的是,可以通过修改超声波的能量达到不同的裂片效果。增强超声波振幅可以加强裂片效果,减少振幅可以减少芯粒之间的摩擦。

91.在可选实施例中,当裂片膜形成为不具有粘结性的裂片胶带时,本实施例所述的晶圆裂片方法还包括:去除所述晶圆300的第一表面上301的所述裂片膜200;在所述第一表面301贴附扩展膜;去除所述第二表面上的所述晶圆承载膜400;扩膜,拉伸所述扩展膜以增

大贴附在所述扩展膜上的所述晶圆300裂片后所形成的芯粒的距离。在本实施例中的裂片膜不具备粘结功能,需进行倒膜处理;使用后的裂片膜可进行二次利用,节约了膜的使用成本。

92.在可选实施例中,当裂片膜形成为具有粘结性的裂片胶带时,本实施例所述的晶圆裂片方法还包括:去除晶圆300第二表面上的晶圆承载膜400,拉伸裂片膜200以增大贴附在裂片膜200上的晶圆300裂片后所形成的芯粒的距离。在本可选实施例中的裂片膜具备粘结功能,因此,无需进行额外的倒模,直接将该裂片膜作为扩展膜,对裂片后的晶圆进行扩膜处理,增大裂片后的芯粒的距离,便于取放。形成裂片胶带的裂片膜的使用范围更加广泛,裂片过程更加简单,有利于提高晶圆裂片的生成效率。

93.参照图10,显示为裂片后的晶圆表面的照片,与现有技术中采用劈刀对晶圆进行裂片的效果图2相比,本实施例所得的芯粒表面无崩边崩角的现象,芯粒表面无损伤,且裂片后的各个芯粒大小相同,未产生大小边的现象。由此可见,本实施例所述的晶圆裂片方法可有效的防止冲击时的乱裂现象引发崩边崩角问题,以及晶圆划片完后进行劈刀冲击的芯片累进公差而发生的芯片歪斜现象;采用振动波对晶圆进行连续接触式震动破裂,使局部需裂片的区域发生物理震动破坏,无需裂片处则产生震动吸收避免破坏,进而控制裂片裂纹的成长,提高了产品的良率。

94.实施例2

95.本实施例公开了一种用于晶圆裂片的裂片膜,同样参照图4。该裂片膜200包括吸震部201及导震部202,吸震部202在裂片膜200中呈网格状分布,导震部202形成间隔网格状吸震部202的网格线。

96.在可选实施例中,吸震部202是对裂片膜200的网格状区域进行粒子掺杂而得;在可选实施例中,导震部202是由高分子材料构成的,其中高分子材料可以为pvc,pe,pet,pp或pi等。在可选实施例中,吸震部202的粒子掺杂是指掺入的不规则颗粒,如sio2,al2o3,zro2等陶瓷材料或其他不同于导震部材料的高分子颗粒。在可选实施例中,对裂片膜200进行粒子掺杂的粒子的粒径大于用于裂片晶圆的振动波波长,进而形成对振动波吸收衰减或散射衰减,在此有混入陶瓷材料或其他不同于导震部材料的高分子颗粒区域将形成振动波非传导区域。以此方式达到裂片胶膜对芯片功能区与非功能区形成具有振动波传导与否的判断。在可选实施例中,裂片膜200的表面积大于或等于晶圆300的表面积,以使得裂片膜能够完全作用于覆盖所述的晶圆,使得裂片膜将振动波均匀的传导至晶圆所有切割区。在可选实施例中,裂片膜200为具有粘结功能的裂片胶带,可以实现与晶圆的紧密贴合,且可将晶圆固定,防止裂片时,晶圆发生移动进而造成大小边等问题;且可避免在扩膜时,无需倒膜处理,即可增大裂片后的芯粒的距离,减少了操作步骤;相应地,裂片膜也可不具备粘结功能,使用后的裂片膜可进行二次利用,节约了膜的使用成本。

97.本实施例所述的裂片膜用于在进行振动波裂片晶圆时,通过所述裂片膜对所述晶圆切割线进行裂片动作。使用时,将所述裂片膜的网格线状的导震部与晶圆上的切割线对齐,并紧密贴合,将振动波传导至裂片膜即可对晶圆进行裂片,导震部用于对振动波震荡的传导,将振动波准确的传导至晶圆切割线上,对晶圆进行裂片。吸震部用于对多余的振动波进行吸震,可以保护芯粒的表面不被振动波破坏。因此,本实施例可以有效的防止冲击时的乱裂现象引发崩边崩角问题,以及晶圆划片完后进行劈刀冲击的芯片累进公差而发生的芯

片歪斜现象,及有效避免双晶现象的发生。

98.需要说明的是,本发明实施例中裂片膜的导震部201为裂片膜上的部分区域,该区域与晶圆上的切割区相对应,图5和图6中仅作为示例,并非对导震部形状、大小的限制。另外,本发明中的裂片膜的形状不局限于附图中的形状,可以是圆形、椭圆、多边形等。

99.综上所述,本发明所述的晶圆裂片方法以及用于晶圆裂片的裂片膜至少具备如下有益效果:

100.本发明所述的晶圆裂片方法首先对晶圆进行划片,在晶圆的第一表面形成多条相交的切割线,划片然后在晶圆的具有多条切割线的第一表面贴附具有吸震部和导震部的裂片膜,对贴附了上述裂片膜的晶圆施加振动波,通过振动波震动实现晶圆裂片。在振动波裂片过程中,裂片膜的导震部将超声震动精确传到至晶圆的切割线处,实现对晶圆的精确、快速的裂片;吸震部则吸收传到至晶圆的切割线之外的区域中的超声震动,使得切割线之外的晶圆不接收或者接收很少的振动波震动,实现对切割线以外的功能区域的有效保护。另外,该裂片膜在吸收震动和传导震动的同时,与晶圆第二表面的晶圆承载膜共同起到保护晶圆的作用,由于裂片膜、晶圆以及晶圆承载膜本身的特性差异,使得贴附在晶圆第一表面的裂片膜与晶圆以及贴附在晶圆第二表面的晶圆承载膜形成接触式的类似三明治结构的功能梯度材料,该功能梯度材料能够防止裂片过程中因为震动过于激烈而导致的崩边崩角问题,同时可以减少因劈刀冲击造成芯片的累进公差而发生芯片的大小边问题与歪斜问题。

101.本发明所述的晶圆裂片方法采用连续接触式震动破裂,导震部与所述晶圆上的切割线对应对齐放置,能够将超声震动精确传到至切割线区域,同时使得切割线区域受力均匀,由此避免在裂片过程中出现双晶现象。

102.本具体的实施例仅仅是对本发明的解释,而并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出修改,但只要在本发明的权利要求范围内都受到专利法的保护。