1.本实用新型涉及玻璃制造领域,具体涉及玻璃窑炉落料分料结构。

背景技术:

2.玻璃产品制造的过程中,需要将熔融的液态玻璃送入模具中成型。送料过程通常是将料斗中的液态的玻璃连续剪切为多个水滴状的料头,并将水滴状的料头送入模具中。在剪切料头的过程中需要控制料斗中料液的落料速度,确保均匀落料,同时还需要且防止料液在料斗长时间堆积后的凝固等问题。同时需要保证合适形状的料头的形成,避免料斗中的料液直接倾泄而导致的无法定量下料。

技术实现要素:

3.为了保证早玻璃成型过程中料斗内连续定量落料,本实用新型的目的在于提供一种玻璃窑炉落料分料结构。

4.本实用新型采取的技术方案为:

5.玻璃窑炉落料分料结构,包括落料装置、剪料装置以及分料装置,剪料装置安装于落料装置下方的落料口处,所述分料装置安装于剪料装置的下方;所述落料装置包括落料斗、搅拌桶以及冲头,所述落料斗的侧壁联通窑炉的料池,落料斗的底部中心设有锥形的落料漏斗;所搅拌桶同轴安装于落料斗的内腔,搅拌桶旋转支承于落料斗内,搅拌装置连接有旋转驱动装置;搅拌桶的底部中心设有与落料漏斗对应的搅拌漏斗,所述搅拌漏斗外壁与落料漏斗内壁间形成过料通道;所述冲头同轴设置与搅拌桶内腔,所述冲头连接有直线驱动机构并在直线驱动机构驱动下上下往复运动,所述冲头向下运动时穿过搅拌漏斗并堵塞落料漏斗的落料孔。

6.进一步地,所述剪料装置包括一对剪切片以及驱动一对剪切片相对以及相向运动的驱动机构,一对所述的剪切片分布于落料漏斗的落料孔两侧并与落料孔端面平齐,所述驱动机构包括一对气缸和一对剪切臂,剪切臂的中部分别铰接于窑炉支架,剪切片安装于剪切臂头部,气缸的伸缩杆连接对应剪切臂的尾部。

7.进一步地,所述分料装置包括料管、拨料臂和导料管,所述料管与落料漏斗同轴并与位于落料料斗的正下方,所述拨料臂位于料管的底端并在对应驱动装置的驱动下摆动,所述导料管联通拨料臂与成型模具。

8.进一步地,所述旋转驱动装置包括转动支撑环、端面齿轮、锥齿轮以及减速机,所述转动支撑环固定安装于落料斗的上端面,所述搅拌桶的上法兰面支撑与转动支撑环,搅拌桶的上法兰面上安装有端面齿轮,所述减速机固定安装于窑炉支架,减速机经锥齿轮驱动所述端面齿轮。

9.再进一步地,所述直线驱动机构包括水平的驱动臂、竖直气缸以及导向杆,所述驱动臂的中部连接竖直气缸的伸缩杆,驱动臂的头部固定连接冲头,驱动臂的尾部固定连接竖直的导向杆,所述导向杆同轴穿接于固定于窑炉支架的导向套。

10.采取以上技术方案后,本实用新型的有益效果为:利用搅拌桶在落料都内的转动,有效避免玻璃料液的局部凝固,影响出料;利用冲头上下运动,达到刹料的效果,有利于固定形状的料头的产生;利用剪料装置将料头剪断,便于精确控制料头的大小和形状,提高落料的效率;通过分料装置,将剪断的料头分送至各个模具内成型,提高成型的效率。

11.本技术方案能够实现连续的供料,自动化程度高。

附图说明

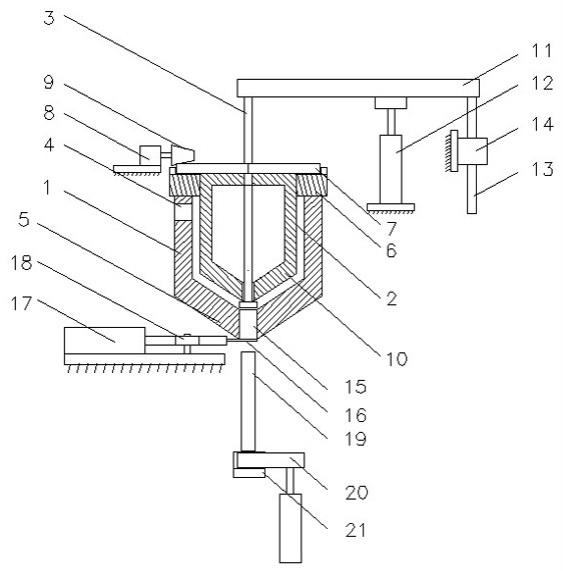

12.图1为本实用新型的结构示意图;

13.图2为剪料装置的结构示意图。

具体实施方式

14.如图1所示,玻璃窑炉落料分料结构,由落料装置、剪料装置以及分料装置组成。

15.落料装置包括落料斗1、搅拌桶2以及冲头3,落料斗1的侧壁由进料口4与窑炉的料池联通,落料斗1的底部中心为锥形的落料漏斗5;搅拌桶2同轴安装于落料斗1的内腔,落料斗1的顶面固定安装有环形的旋转支撑座6,旋转支撑座6上安装有多个均布的滚珠,搅拌桶2的上端面上同轴固定安装有端面齿轮7,端面齿轮7的下端面与旋转支撑座6配合,端面齿轮7与减速机8驱动的锥齿轮9啮合,减速机8固定安装在窑炉的一侧,并驱动搅拌桶2转动。搅拌桶2的底部中心为与落料漏斗5对应的搅拌漏斗10,搅拌漏斗10外壁与落料漏斗5内壁间形成锥形的过料通道;冲头3同轴设置与搅拌桶2内腔,冲头3连接有直线驱动机构并在直线驱动机构驱动下上下往复运动。直线驱动机构可以选择气缸或者凸轮机构实现,本技术方案中的直线驱动机构包括水平的驱动臂11、竖直气缸12以及导向杆13,驱动臂11的中部连接竖直气缸12的伸缩杆,驱动臂11的头部固定连接冲头3,驱动臂11的尾部固定连接竖直的导向杆13,导向杆13同轴穿接于固定于窑炉支架的导向套14,由导向套14导向并防止偏转。竖直气缸12伸缩时,冲头3上下运动。冲头3的底部在向下运动时穿过搅拌漏斗10并堵塞落料漏斗5的落料孔15,形成刹料,并在落料孔15的下方形成悬挂的水滴状料头。

16.剪料装置安装于落料装置下方的落料孔15处,如图2所示,剪料装置包括一对剪切片16以及驱动一对剪切片相对以及相向运动的驱动机构,一对的剪切片16分布于落料漏斗5的落料孔15两侧并上次略错位,剪切片16的刀口呈半圆,两个剪切片16相向运动时形成与落料孔15对应的圆形切口并继续相向运动发生重叠,便于完全切断料头。本技术方案中的驱动机构由一对气缸17和一对剪切臂18组成,剪切臂18的中部分别铰接于窑炉支架,剪切片16安装于剪切臂18头部,气缸17的伸缩杆连接对应剪切臂18的尾部。气缸伸缩时,带动剪切臂18运动完成剪切。

17.分料装置安装于剪料装置的下方,由料管19、拨料臂20和多根导料管21组成,料管19与落料漏斗5同轴并与位于落料料斗5的正下方,拨料臂20位于料管19的底端并在对应驱动装置如旋转气缸的驱动下摆动,导料管21联通拨料臂20与成型模具。

18.本技术方案的工作原理为:玻璃料液自窑炉进入到落料斗1,在搅拌桶2的搅拌下沿着搅拌漏斗10外壁与落料漏斗5内壁间形成锥形的过料通道向下,并自落料孔15滴落。在落料过程中,通过冲头3的往复运动不断在落料孔处刹料,以控制落料的料头的大小或者重量;在刹料后,在落料孔15处形成水滴状料头,剪料装置将料头剪下,料头自通过料管19导

向下落,分料机构的拨料臂20转动将料依次拨到对应的导料管21处,不同导料管21将料导向至不同的模具,实现多个模具连续下料成型。

技术特征:

1.玻璃窑炉落料分料结构,包括落料装置、剪料装置以及分料装置,剪料装置安装于落料装置下方的落料口处,所述分料装置安装于剪料装置的下方;其特征在于,所述落料装置包括落料斗、搅拌桶以及冲头,所述落料斗的侧壁联通窑炉的料池,落料斗的底部中心设有锥形的落料漏斗;所搅拌桶同轴安装于落料斗的内腔,搅拌桶旋转支承于落料斗内,搅拌装置连接有旋转驱动装置;搅拌桶的底部中心设有与落料漏斗对应的搅拌漏斗,所述搅拌漏斗外壁与落料漏斗内壁间形成过料通道;所述冲头同轴设置与搅拌桶内腔,所述冲头连接有直线驱动机构并在直线驱动机构驱动下上下往复运动,所述冲头向下运动时穿过搅拌漏斗并堵塞落料漏斗的落料孔。2.根据权利要求1所述的玻璃窑炉落料分料结构,其特征在于,所述剪料装置包括一对剪切片以及驱动一对剪切片相对以及相向运动的驱动机构,一对所述的剪切片分布于落料漏斗的落料孔两侧并与落料孔端面平齐,所述驱动机构包括一对气缸和一对剪切臂,剪切臂的中部分别铰接于窑炉支架,剪切片安装于剪切臂头部,气缸的伸缩杆连接对应剪切臂的尾部。3.根据权利要求1所述的玻璃窑炉落料分料结构,其特征在于,所述分料装置包括料管、拨料臂和导料管,所述料管与落料漏斗同轴并与位于落料料斗的正下方,所述拨料臂位于料管的底端并在对应驱动装置的驱动下摆动,所述导料管联通拨料臂与成型模具。4.根据权利要求1所述的玻璃窑炉落料分料结构,其特征在于,所述旋转驱动装置包括转动支撑环、端面齿轮、锥齿轮以及减速机,所述转动支撑环固定安装于落料斗的上端面,所述搅拌桶的上法兰面支撑与转动支撑环,搅拌桶的上法兰面上安装有端面齿轮,所述减速机固定安装于窑炉支架,减速机经锥齿轮驱动所述端面齿轮。5.根据权利要求1所述的玻璃窑炉落料分料结构,其特征在于,所述直线驱动机构包括水平的驱动臂、竖直气缸以及导向杆,所述驱动臂的中部连接竖直气缸的伸缩杆,驱动臂的头部固定连接冲头,驱动臂的尾部固定连接竖直的导向杆,所述导向杆同轴穿接于固定于窑炉支架的导向套。

技术总结

本实用新型涉及玻璃制造领域,具体涉及玻璃窑炉落料分料结构。括落料装置、剪料装置以及分料装置,剪料装置安装于落料装置下方的落料口处,所述分料装置安装于剪料装置的下方;利用搅拌桶在落料都内的转动,有效避免玻璃料液的局部凝固,影响出料;利用冲头上下运动,达到刹料的效果,有利于固定形状的料头的产生;利用剪料装置将料头剪断,便于精确控制料头的大小和形状,提高落料的效率;通过分料装置,将剪断的料头分送至各个模具内成型,提高成型的效率。效率。效率。

技术研发人员:张纪林 崔功臣

受保护的技术使用者:泰兴市吉力玻璃制品有限公司

技术研发日:2021.08.31

技术公布日:2022/2/7