1.本实用新型属于车辆篷盖系统技术领域,尤其涉及一种应用于车辆篷盖系统的钢铝复合导轨结构。

背景技术:

2.篷盖系统是用于车辆(通常指渣土车等工程车辆)的环保设施,车辆在行驶时,若不对车斗内的渣土进行苫盖,则在气流的作用下,车厢内的渣土会飞扬起来,并到处悬浮/飘落,导致环境污染,令施工区域、行驶路线上的粉尘度增加。为了解决前述污染问题,现有技术中采用在车辆的车厢上设置苫布或者设置篷盖系统来封闭车厢,避免渣土在气流下飞扬,其中篷盖系统以其电动话操作的特性降低了人力负担,得到了越来越广泛的应用。

3.篷盖系统一般包括可以滑动展开和折叠的支撑系统和驱动支撑系统展开/折叠的驱动系统,在支撑系统上安装篷布,当支撑系统完全展开时,篷布将车辆的车厢顶部封闭,当支撑系统完全折叠时,篷布随之被折叠收纳,车厢顶部打开。其中,支撑系统由导轨、滚轮和支架等部件构成,在驱动系统的驱动作用下,多个滚轮及支架构成的移动组件沿着导轨平移移动,通常情况下,篷布折叠后位于车斗的前部,篷布展开时从车斗的前部向后部逐渐牵拉展开。由此可知,安装在车帮上的导轨是篷盖系统的重要组件,对篷盖系统的工作特性起到十分关键的作用。

4.现有的导轨通常为钢制导轨(类似铁轨的形状),向车斗上进行安装或者对车斗进行篷盖改造时,将铁轨的底部与车帮焊接。上述结构的导轨存在如下问题:首先,整体钢制的导轨重量较大,导致篷盖系统的重量较大,加装到车辆上时导致车辆负担增大,油耗提高;其次,前述的钢制导轨只在单一位置与滚轮接触,这样在长时间使用导轨发生磨损之后,需要对导轨进行拆卸更换,卸除的导轨只能作为废料,不再具备利用价值,导致材料的浪费;再者,前述钢制导轨在发生部分变形、破损、磨损等问题时通常需要整体进行拆卸更换,而不能分段更换;再者,由于前述导轨是整体式结构,因此在更换维护时只能整体从车帮上切割下来,这导致对车辆的车帮存在损伤。

5.因此,需要开发设计一种新型的导轨结构,以解决前述技术问题。

技术实现要素:

6.本实用新型为解决公知技术中存在的技术问题而提供一种轻量化、强度高、便于拆装、可分段组装和拆卸、便于修补且利用率高的应用于车辆篷盖系统的钢铝复合导轨结构。

7.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种应用于车辆篷盖系统的钢铝复合导轨结构包括导轨铝型材、加强钢板和安装支架;导轨铝型材包括铝合金材质的型材本体,在型材本体的顶部设有圆弧形的上轨面、底部设有圆弧形的下轨面,在型材本体的前部中部设有前部凹槽、后部中部设有后部凹槽,在前部凹槽内设有前部加强钢板,在后部凹槽内设有后部加强钢板;安装支架位于后部加强钢板的后方,前部加

强钢板、导轨铝型材、后部加强钢板和安装支架采用组装螺栓固定连接。

8.本实用新型的优点和积极效果是:

9.本实用新型提供了一种结构设计合理的应用于车辆篷盖系统的钢铝复合导轨结构,与现有的钢制导轨结构相比,本实用新型中通过令导轨结构的主体部分由导轨铝型材和前后两个加强钢板构成,实现了一种钢铝复合结构设计,在保证导轨整体结构强度的基础上,令整个导轨更加轻量化,有助于整个车辆篷盖系统的轻量化设计,能够降低车辆的负担,降低了车辆油耗。因此相较于现有的钢制导轨,本导轨的铝合金及钢板复合结构具有结构强度高、重量轻的特点。

10.通过令导轨铝型材的型材本体上部带有圆弧形的上轨面、下部带有圆弧形的下轨面,令本导轨结构的上下轨面均能够与滚轮接触,因此上方的轨面发生磨损后,可以将导轨拆卸后调转方向令下方的轨面转移到上方继续使用,因而本导轨结构的利用率高,避免了材料的浪费。与现有的钢制导轨相比,本实用新型中的复合导轨支持分段式设计,这样当其中的某些导轨段发生变形、破损、磨损等问题时,可以只对该段导轨进行拆卸和更换,其它导轨段保持不变,因此易于进行维护操作(即易于修补)且降低维护操作的操作强度,降低维护操作的成本。

11.本导轨结构的安装支架与车辆车帮焊接固定后,其它部件采用组装螺栓与安装支架固定连接,因此在对导轨结构的主体部分进行维护操作时(如更换导轨段的操作、上轨面磨损后调转导轨方向令下轨面移动到上方的操作),能够在不对安装支架进行切割的情况下进行,因此不会对车辆车帮造成损伤。

12.优选地:在型材本体的中部设有中部型材孔,在中部型材孔的上方和下方均设有侧部型材孔,侧部型材孔和中部型材孔的延伸方向与型材本体的长度方向平行。

13.优选地:前部凹槽和后部凹槽两者的尺寸相同,前部加强钢板的宽度等于前部凹槽的宽度,前部加强钢板的厚度等于前部凹槽的深度,后部加强钢板的宽度等于后部凹槽的宽度,后部加强钢板的厚度等于后部凹槽的深度。

14.优选地:安装支架整体为u形形状,采用同一金属板弯折制得;包括位于中部的连接板和位于两侧的固定板,连接板与后部加强钢板抵靠,两个固定板的后部边缘与车辆车帮焊接固定。

15.优选地:在前部加强钢板、型材本体、后部加强钢板和连接板上设有连接孔,组装螺栓贯穿相应的连接孔。

16.优选地:前部加强钢板上的连接孔为沉头连接孔,组装螺栓具有沉头螺帽且沉头螺帽位于沉头连接孔内。

附图说明

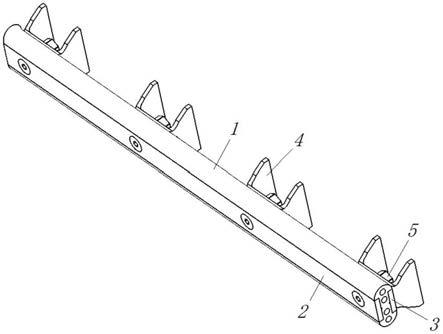

17.图1是本实用新型的立体结构示意图;

18.图2是本实用新型的端部立体结构示意图;

19.图3是本实用新型中导轨铝型材与组装螺栓的端面结构示意图;

20.图4是本实用新型的端部俯视结构示意图;

21.图5是本实用新型中安装支架与组装螺栓的连接结构示意图。

22.图中:

23.1、导轨铝型材;1-1、型材本体;1-2、侧部型材孔;1-3、中部型材孔;1-4、前部凹槽;1-5、后部凹槽;1-6、上轨面;1-7、下轨面;2、前部加强钢板;3、后部加强钢板;4、安装支架;4-1、连接板;4-2、固定板;5、组装螺栓。

具体实施方式

24.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明。

25.请参见图1和图2,本实用新型的应用于车辆篷盖系统的钢铝复合导轨结构包括导轨铝型材1、加强钢板和安装支架4。其中,导轨铝型材1作为导轨结构的基础部分,通过将导轨的基础部分采用铝合金材质制作,实现导轨结构的轻量化设计,加强钢板用于保证整个导轨结构的结构强度,令导轨结构满足在车辆篷盖系统中的使用要求,安装支架4用于本导轨结构与车辆的车帮固定连接。

26.本导轨结构是由铝合金型材和钢板构成的复合结构导轨,实现整体轻量化设计的同时保证了整体的结构强度。因此,本导轨结构有利于实现车辆篷盖系统的轻量化设计,轻量化的篷盖系统能够降低车辆的负担,降低油耗。

27.请参见图3,可以看出:

28.导轨铝型材1包括铝合金材质的型材本体1-1,在型材本体1-1的顶部设有圆弧形的上轨面1-6、底部设有圆弧形的下轨面1-7,在型材本体1-1的前部中部设有前部凹槽1-4、后部中部设有后部凹槽1-5。上轨面1-6和下轨面1-7两者的轮廓形状与沿导轨结构滚动移动的滚轮的轮廓形状相一致,前部凹槽1-4和后部凹槽1-5两者用于安装加强钢板。

29.由于型材本体1-1的上部设有上轨面1-6、下部设有下轨面1-7,因此在上轨面1-6发生磨损后,可以将导轨铝型材1拆卸下来,将上轨面1-6调转到下方、将下轨面1-7调转到上方使用,因此与现有的钢制导轨结构相比,本实用新型中的导轨结构能够重复使用,即导轨发生磨损后通过调转导轨铝型材1的方向实现二次使用,而不是作为废料抛弃,因此本导轨结构能够重复使用,减少了材料的浪费。

30.导轨铝型材1采用铝合金材质经一体挤出工艺成型,本实施例中,在型材本体1-1的中部设有中部型材孔1-3,在中部型材孔1-3的上方和下方均设有侧部型材孔1-2,侧部型材孔1-2和中部型材孔1-3的延伸方向与型材本体1-1的长度方向平行。如图中所示,中部型材孔1-3为圆形孔,侧部型材孔1-2为圆形孔,中部型材孔1-3设置有上下两个。在型材本体1-1上设置侧部型材孔1-2和中部型材孔1-3能够降低导轨铝型材1的重量,进一步提升本导轨结构的轻量化水平。

31.加强钢板包括前部加强钢板2和后部加强钢板3,如图中所示,在前部凹槽1-4内设有前部加强钢板2,在后部凹槽1-5内设有后部加强钢板3。本实施例中,前部凹槽1-4和后部凹槽1-5两者的尺寸相同,即前部凹槽1-4的宽度等于后部凹槽1-5的宽度,前部凹槽1-4的深度等于后部凹槽1-5的深度,前部加强钢板2的宽度等于前部凹槽1-3的宽度,前部加强钢板2的厚度等于前部凹槽1-4的深度,后部加强钢板3的宽度等于后部凹槽1-5的宽度,后部加强钢板3的厚度等于后部凹槽1-5的深度。因此,当前部钢板2置入前部凹槽1-4内、后部钢板3置入后部凹槽1-5内时,导轨铝型材1的前部凹槽1-4和后部凹槽1-5被完全占据,加强钢板不会从所在的凹槽内凸出。

32.安装支架4位于后部加强钢板3的后方,前部加强钢板2、导轨铝型材1、后部加强钢

板3和安装支架4采用组装螺栓5固定连接。因此,前部加强钢板2、导轨铝型材1和后部加强钢板3构成的组合体能够从安装支架4上拆卸下来,安装支架4与车辆的车帮固定连接(通常是焊接固定),可拆装的结构令导轨结构的安装及维护操作便捷省力。

33.请参见图4和图5,可以看出:

34.安装支架4整体为u形形状,采用同一金属板弯折制得。包括位于中部的连接板4-1和位于两侧的固定板4-2,连接板4-1与后部加强钢板3抵靠,两个固定板4-2的后部边缘与车辆车帮焊接固定,安装支架4与车辆的车帮焊接固定后一般情况下不再从车帮上拆卸。安装支架4最好采用与车辆车帮材料相一致的金属板材料制作,这样有利于保证焊接安装后的连接结构强度。

35.本实施例中,在前部加强钢板2、型材本体1-1、后部加强钢板3和连接板4-1上设有连接孔,组装螺栓5贯穿相应的连接孔。如图中所示,前部加强钢板2和后部加强板3上的连接孔设置在加强钢板的中部位置,型材本体1-1上的连接孔设置在型材本体1-1的中部位置,从两个中部型材孔1-3之间横向贯穿,连接板4-1上的连接孔位于板体的中部位置。

36.如图5中所示,本实施例中连接板4-1上的连接孔为条形孔,这样能够为导轨结构主体部分的安装提供一定的余量,避免由于安装支架4在车帮上焊接安装的位置精度问题导致的连接孔无法准确对准的问题。

37.本实施例中,前部加强钢板2上的连接孔为沉头连接孔,组装螺栓5具有沉头螺帽且沉头螺帽位于沉头连接孔内。如图中所示,组装螺栓5的沉头螺帽为锥形形状,相应地沉头连接孔也具有适配的锥形形状,这样在旋紧组装螺栓5时,沉头螺帽充分落入沉头连接孔内,在前部加强钢板2的表面不会形成凸起,令本导轨结构的表面规整、无凸起物。

38.使用方法:

39.根据车辆的车斗长度,选择合适数量的多段本导轨结构构成完整的篷盖系统导轨,各段导轨结构的长度之和等于导轨的设计长度;

40.在车辆车帮上进行位置的测量和标记,准确确定各安装支架4所在的具体位置,之后将各安装支架4采用焊接的形式向车帮上固定安装;

41.之后向各安装支架4的前部安装本导轨结构的主体部分,即在各导轨结构的导轨铝型材1的前部凹槽1-4内设置前部加强钢板2、后部凹槽1-5内设置后部加强钢板3,之后在对应的连接孔内穿入组装螺栓5,将组装螺栓5的后端穿过相应安装支架4的连接板4-1上的连接孔后,旋紧螺母,实现导轨结构主体部分与安装支架4之间的组装连接;

42.值得注意的是,为了提升篷盖系统导轨的整体性,可以令前部加强钢板2和/或后部加强钢板3的长度与所在导轨铝型材1的长度不相等,这样相邻的导轨铝型材1顺次对接,而前部加强钢板2和/或后部加强钢板3会在相邻的导轨铝型材1之间搭接,也就是前部加强钢板2和/或后部加强钢板3的一部分位于本导轨铝型材1的凹槽内、另一部分位于前一个或者后一个导轨铝型材1的相应凹槽内,这样各导轨结构顺次连接,搭建得到的导轨整体性更强,结构强度更高。

43.维护方法:

44.当某些导轨结构的上部也就是上轨面1-6在一定时间的使用之后发生磨损而不适合继续使用时,可以将导轨拆卸,将发生过量磨损的导轨铝型材1翻转,令其上轨面1-6转移到下方、下轨面1-7转移到上方,之后重新向安装支架4上组装前部加强钢板2、导轨铝型材1

和后部加强钢板3,形成完整的导轨,此种情况下篷盖系统的滚轮与转移到上方的轨面接触;

45.当某些导轨结构发生变形、破损、磨损过量等问题而需要进行更换时,可以将导轨拆卸,将出现问题的那段导轨结构去掉,更换新的导轨结构后,重新组装形成完整的篷盖系统导轨。