1.本发明涉及电子信息技术领域,具体为一种叉车电池系统。

背景技术:

2.蓄电池是应用最广泛的电池之一,用一个玻璃槽或塑料槽,注满硫酸,再插入两块铅板,一块与充电机正极相连,一块与充电机负极相连,经过十几小时的充电就形成了一块蓄电池,它的正负极之间有 2伏的电压,蓄电池的好处是可以反复多次使用,另外,由于它的内阻极小,所以可以提供很大的电流,用它给汽车的发动机供电,瞬时电流可达20多安培,蓄电池充电时是将电能贮存起来,放电时又把化学能转化为电能;

3.但是目前的叉车电池系统设计没有统一的标准,针对不同车辆系统构架,电池系统的结构、功能及对外显示窗口,都有不同的要求,在电池系统充放电接口设计、放电预充回路设计、电池系统过放保护设计和低温充电加热设计方面均需要改进。

技术实现要素:

4.本发明提供一种叉车电池系统,可以有效解决上述背景技术中提出电池系统充放电接口设计、放电预充回路设计、电池系统过放保护设计和低温充电加热设计方面均需要改进的问题。

5.为实现上述目的,本发明提供如下技术方案:一种叉车电池系统,包括bms主板,所述bms主板的充电控制+端与充电继电器的线圈充电控制+端相连;

6.所述bms主板的充电控制-端与充电继电器的线圈充电控制-端相连,且与放电继电器的线圈放电控制-端并连;

7.所述放电继电器的线圈放电控制+端与bms主板的放电控制+端相连;

8.所述bms主板的v+端与充电继电器常开端口、放电继电器常开端口和熔断丝同时串联;

9.所述充电继电器的另一常开端口与外接充电+相连,所述放电继电器的另一常开端口放电端与放电-相连;

10.所述熔断器与电容换和bms主板v-端依次相连,所述电容与电流表电气相连,所述电气表与加热膜、放电口和充电口相连;

11.所述加热膜与加热熔断器电气相连,所述加热熔断器与加热继电器常开端口相连,所述加热继电器常开端口与充电+并联,所述充电+ 与充电继电器的另一端常开端口相连;

12.所述bms主板的v+端与自复位开关并联,所述自复位开关另一端与bms主板复位端口相连;

13.所述bms主板的充电口与外接充电口相连。

14.根据上述技术方案,所述bms主板的预充负载端与预充电池端和放电继电器的常开端口依次串联。

15.根据上述技术方案,所述bms主板的单体电压采集与单体温度采集通过传感器相连,所述加热继电器线圈与bms主板的信号端相连。

16.根据上述技术方案,所述bms主板的调试接口与外接调试口信号相连;

17.所述bms主板外接485控制接口。

18.根据上述技术方案,所述充电口和放电口均为单独设置。

19.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便,充电口和放电口完全独立,实现充放电互锁,防止放电继电器粘连,设计放电预充电回路,防止电池系统过放,设计了过放保护回路,适应低温充电要求,、充电加热回路,便于保持温度的恒定。

附图说明

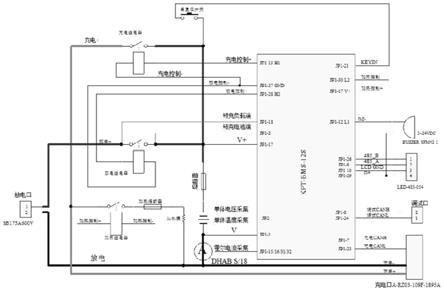

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

21.在附图中:

22.图1是本发明的电路结构示意图;

23.图2是本发明的放电预充回路图。

具体实施方式

24.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

25.实施例:如图1所示,本发明提供技术方案,一种叉车电池系统,包括bms主板,bms主板的充电控制+端与充电继电器的线圈充电控制+端相连;

26.bms主板的充电控制-端与充电继电器的线圈充电控制-端相连,且与放电继电器的线圈放电控制-端并连;

27.放电继电器的线圈放电控制+端与bms主板的放电控制+端相连;

28.bms主板的v+端与充电继电器常开端口、放电继电器常开端口和熔断丝同时串联;

29.充电继电器的另一常开端口与外接充电+相连,放电继电器的另一常开端口放电端与放电-相连;

30.熔断器与电容换和bms主板v-端依次相连,电容与电流表电气相连,电气表与加热膜、放电口和充电口相连;

31.加热膜与加热熔断器电气相连,加热熔断器与加热继电器常开端口相连,加热继电器常开端口与充电+并联,充电+与充电继电器的另一端常开端口相连;

32.bms主板的v+端与自复位开关并联,自复位开关另一端与bms主板复位端口相连;

33.bms主板的充电口与外接充电口相连。

34.根据上述技术方案,bms主板的预充负载端与预充电池端和放电继电器的常开端口依次串联。

35.根据上述技术方案,bms主板的单体电压采集与单体温度采集通过传感器相连,加热继电器线圈与bms主板的信号端相连。

36.根据上述技术方案,bms主板的调试接口与外接调试口信号相连;

37.bms主板外接485控制接口。

38.根据上述技术方案,充电口和放电口均为单独设置。

39.本发明的工作原理及使用流程:电池系统放电回路为:串联电池组、放电继电器、电池箱放电口、叉车电机系统;

40.电池系统充电回路为:充电机、电池箱充电口、充电继电器、串联电池组。

41.充电接插件选用a-rz03-109f-1895a(160a母头)接插件,集成充电+、充电-、充电canh、充电canl,直接与配套充电机对插;

42.放电接插件选用安德森sb175a600v,集成放电+和放电-;

43.如图2,放电预充回路,由于电机负载含有较大的母线电容,在负载与电池系统接通的瞬间会有很大的冲击电流,冲击电流对保险丝和继电器都会造成不可逆的损伤,所以本系统设计了放电预充回路,考虑到叉车系统高性价比的要求,本设计将预充回路设计在bms主板模块内,实现低成本,高性能的设计;

44.充电流程:当充电机连接并开启时,电池系统开机会进入充电模式,如果进入充电模式,bms主板打开充电继电器,与充电机通过充电can总线发送最大允许充电电流和最大允许充电电压的请求,维持充电机的开机充电指令,充电机与bms主板握手后,按bms主板请求进行充电输出;

45.此时,bms主板断开放电继电器,实现充电状态下禁止电池放电。

46.电池系统关机:系统选用自复位开关作为开关机按钮,在开机状态下按下开关3秒进入关机流程,关机过程为直接断开主继电器,电源power-lock信号解除,系统完全不消耗电池能量。

47.如果电池系统最低电压低于0℃时,通过闭合加热继电器,通过充电机给加热膜供电,实现给电池系统加热的功能,当电池系统最低温度达到10℃时,断开加热继电器,闭合充电继电器,开始充电流程。

48.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。