1.本发明属于货车技术领域,具体涉及一种货车用防护支架。

背景技术:

2.货车是现代物流行业主要使用到运输车辆,当运输一些管状、棍状的货物的时候,在货车行驶的过程中遇到紧急情况突然急刹车的时候,由于惯性的力量,货物会往前冲,从而撞击驾驶舱,对驾驶舱内的驾驶员的人身安全造成严重的威胁。

3.因此根据现有技术中存在的技术问题,本发明提供了一种货车用防护支架。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明提供了一种货车用防护支架,可以很大程度的防止货物由于惯性的力量往前冲撞击货车驾驶室对司机造成伤害。

5.为实现上述目的,本发明提供了的技术方案如下:

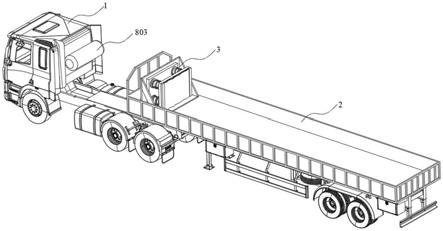

6.一种货车用防护支架,包括货车本体,货车本体包括车头和车架;车架内固定设置有防撞组件,防撞组件包括固定底板、固定支板、防撞底板和防撞面板;其中防撞底板和防撞面板之间设置有弹性结构,固定支板设置于固定底板的上表面;防撞底板设置于固定支板远离车头的一侧;防撞面板远离车头的一侧设置有若干卸力板。

7.优选的,弹性结构包括气缸组件、螺旋压缩弹簧、气泵、微处理器和蜂鸣器;

8.气缸组件和气泵通过气管相连接通气;

9.气缸组件包括气缸固定板、气缸固定部、气缸伸缩部和气缸伸缩板;

10.气缸固定板固定于防撞底板远离车头的一侧;

11.气缸固定部固定于气缸固定板远离车头的一侧;

12.气缸伸缩部套装设置于气缸固定部内,并且气缸伸缩部可在气缸固定部内滑动;

13.气缸伸缩部的远端与气缸伸缩板相连接固定;气缸伸缩板固定于防撞面板靠近车头的一侧;

14.气缸固定板和气缸伸缩板设置有套装在气缸固定部上的螺旋压缩弹簧;

15.气泵与微处理器电连接。

16.优选的,气缸固定部内设置有行程传感器,行程传感器与微处理器电连接,蜂鸣器与微处理器电连接。

17.优选的,卸力板的截面为波浪形,卸力板通过对称设置于卸力板两侧的卸力板固定座与防撞面板相连接固定。

18.优选的,固定支板靠近车头的一侧设置有若干加强筋板。

19.优选的,固定支板远离车头的一侧对称设置有拉力梁,拉力梁的两端分别与固定支板和固定底板相连接固定。

20.本发明的具有的积极效果:

21.本发明通过在货车车架上设置防撞支架,可以很大程度的防止货物由于惯性的力

可通过紧固螺栓与车架2相连接固定,使防撞组件可以进行拆卸。

40.其中防撞底板6和防撞面板7之间设置有弹性结构8,固定支板5设置于固定底板4的上表面;其中弹性结构8可以由螺旋压缩弹簧和气缸组成,也可以是气囊、橡胶软垫等弹性材料制成柔性制品。

41.防撞底板6设置于固定支板5远离车头1的一侧,防撞面板7远离车头1的一侧设置有若干卸力板9。其中卸力板9可由材质较软的材料制作,可以最大程度的对货物撞击的产生的冲击力进行吸收。

42.进一步的,弹性结构8包括气缸组件801、螺旋压缩弹簧802、气泵803、微处理器804 和蜂鸣器11;

43.气缸组件801和气泵803通过气管相连接通气;气泵803通过气管与气缸组件连接,气泵803可以控制气缸组件801的伸缩。

44.气缸组件801包括气缸固定板8011、气缸固定部8012、气缸伸缩部8013和气缸伸缩板 8014;

45.气缸固定板8011固定于防撞底板6远离车头1的一侧;

46.气缸固定部8012固定于气缸固定板8011远离车头1的一侧;

47.气缸伸缩部8013套装设置于气缸固定部8012内,并且气缸伸缩部8013可在气缸固定部8012内滑动;

48.气缸伸缩部8013的远端与气缸伸缩板8014相连接固定,气缸伸缩板8014固定于防撞面板7靠近车头1的一侧。

49.气缸固定板8011和气缸伸缩板8014设置有套装在气缸固定部8012上的螺旋压缩弹簧 802;

50.气泵803与微处理器804电连接,微处理器803可以对气泵804进行控制。

51.其中蜂鸣器11与微处理器804电连接。

52.进一步的,气缸固定部8012内设置有行程传感器10,行程传感器10与微处理器804 电连接,设置在气缸固定部8012内的行程传感器10可以检测气缸伸缩部8013移动的距离,同时行程传感器10将此数据实时传输至微处理器804中,处理器804对气泵803进行控制。

53.进一步的,卸力板9的截面为波浪形,卸力板9通过对称设置于卸力板9两侧的卸力板固定座901与防撞面板7相连接固定。

54.进一步的,固定支板5靠近车头1的一侧设置有若干加强筋板501。设置加强筋板501 可以大大的提高防撞支架的整体结构强度。

55.进一步的,固定支板5远离车头1的一侧对称设置有拉力梁502,拉力梁502的两端分别与固定支板5和固定底板4相连接固定,拉力梁可以进一步的提高防撞支架的整体结构强度。

56.进一步的,可由固定支板5上端沿远离车头的方向设置抗拉绳索与车架2相连接,抗拉绳索可由金属材料制成,其中抗拉绳索与固定支板5以及车架2的连接方式均可采用活动连接。

57.实施例1工作原理:

58.当货物向前冲撞击防撞支架的时候,卸力板首先发生形变吸收货物的一部分动能,当卸力板形变到一定程度的时候,货物推着防撞面板移动,使弹性结构发生收缩,同时

位于气缸固定部内的行程传感器实时监测气缸伸缩部在气缸固定部内部的移动的距离,同时将数据实时传输至微处理器中,一方面,微处理控制蜂鸣器发出报警声,当气缸伸缩部在气缸固定部内移动距离越大时,蜂鸣器的发出报警声的分贝值越大。

59.另一方面,当气缸收缩部移动的距离达到一定程度的时候,微处理器控制气泵工作,对气缸组件进行加压,使气缸伸缩部进行反推,以阻挡货物向前撞击,防止了意外的发生。在反推过程中,行程传感器将气缸伸缩部在气缸固定部内部移动的距离传输至微处理器,微处理器对数据进行分析,当检测到气缸伸缩部移动过快的时候,微处理器控制气泵减少对气缸组件供气,以此来减少气缸伸缩部反推速度,当气缸伸缩部反推至原来位置时,气泵停止工作,为了防止在反推过程中气缸组件将货物推出车架,造成不必要的伤害。

60.实施例2

61.参考图7,与实施例1不同的是,本实施例中的防撞组件中的弹性结构8由若干层高弹性的橡胶软垫组成,橡胶软垫设置于防撞底板6和防撞面板7之间,防撞底板6和防撞面板 7之间设置有弹性伸缩柱,弹性伸缩柱具有导向稳定的作用,使防撞面板7在受到撞击时移动轨迹更加的平稳。橡胶软垫上可以开设蜂窝状的孔,用以吸收很多的撞击能量。

62.与实施例1相比,本实施例结构更加的简单,方便安装。

63.实施例3

64.参考图8,与实施例1不同的是,防撞组件3中的防撞底板6和防撞面板7以及设置防撞底板6和防撞面板之间的弹性组件8作为单独的防撞结构进行使用,本实施例的防撞结构可通过螺栓等紧固件直接固定于货车车架的前面板上,需要时进行安装使用,不需要时可将本实施例拆除,可以适应多种场景。

65.实施例4

66.参考图9,与实施例1不同的是,防撞组件3中的防撞底板6和防撞面板7以及设置防撞底板6和防撞面板之间的弹性组件8作为单独的防撞结构进行使用,本实施例中的弹性结构8由若干层高弹性的橡胶软垫组成,橡胶软垫设置于防撞底板6和防撞面板7之间,防撞底板6和防撞面板7之间设置有弹性收缩柱,在此处设置弹性收缩柱,可以使防撞面板7 在受到冲击时移动轨迹更加的平稳,同时本实施例的防撞结构可通过螺栓等紧固件直接固定于货车车架的前面板上,当运输的货物需要时进行安装,不需要时可将本实施例拆除,可以适应多种应用场景。

67.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包括在本技术权利要求所限定的范围内。