1.本实用新型属于汽车配件技术领域,具体涉及一种应用于汽车空气悬架的上推力杆支座。

背景技术:

2.推力杆是悬架系统中的一种辅助性元件,推力杆的主要作用是防止车身在转弯时发生太大的横向侧倾,造成不必要的交通事故。所以,上推力杆的主要目的就是防止汽车横向倾翻和改善汽车的平衡性,当车身侧倾的时候,两侧的悬架跳动就有所不一致,横向的推力杆就会发生扭转,杆身的弹力成为继续让汽车侧倾的阻力,最终起到了横向稳定的作用。

3.然而,现有的汽车空气悬架上推力杆支座还存在一定问题,如现有的推力杆支座的结构较为复杂,支座的强度不足,支座重量大,所需的安装空间大,难以适应现代轻量化汽车的需求。

技术实现要素:

4.为解决现有技术存在的结构复杂、自重大、外形不够美观的技术问题,本实用新型提供了一种应用在汽车空气悬架上的上推力杆支座,结构稳定,防侧倾性能好,所占用的安装空间小。

5.为实现上述目的,本实用新型所采用的技术方案为:汽车空气悬架上推力杆支座,包括底座,底座上设有第一斜梁和第二斜梁,第一斜梁、第二斜梁与底座共同组成三角形支架,三角形支架的稳定性好,支撑力更强,所占用安装空间小。

6.第二斜梁上设有第一外伸梁和第二外伸梁,第一外伸梁与第二斜梁垂直布置,第一外伸梁的自由端上开有第一螺纹孔,第一螺纹孔的中心轴线垂直于第二斜梁布置,螺栓穿过推力杆后与第一螺纹孔相连,实现推力杆的固定。

7.第二外伸梁与第二斜梁垂直布置,第二外伸梁的自由端上开有第二螺纹孔,第二螺纹孔的中心轴垂直于第二斜梁垂直布置,螺栓穿过推力杆后与第二螺纹孔相连,实现推力杆的固定。

8.底座上设有第一基台,第一基台上开有第一通孔,螺栓穿过第一通孔后与平衡轴鞍座相连。

9.底座上设有第二基台,第二基台上开有第二通孔,螺栓穿过第二通孔后与平衡鞍座相连;为了增加第一基台与第二基台的连接稳定性,第一基台与第二基台之间通过第一弧形连接段相连,第一弧形连接段为内凹型结构,进一步减轻了底座的重量。

10.底座上设有第三基台,第三基台上开有第三通孔,螺栓穿过第三通孔后与平衡鞍座相连;为了增加第二基台与第三基台的连接稳定性,第二基台与第三基台之间通过第二弧形连接段相连,第二弧形连接段为内凹型结构,进一步减轻了底座的重量。

11.底座上设有第四基台,第四基台上开有第四通孔,螺栓穿过第四通孔后与平衡鞍座相连;为了增加第三基台与第四基台的连接稳定性,第三基台与第四基台之间通过第三

弧形连接段相连,第三弧形连接段为内凹型结构,进一步减轻了底座的重量。

12.底座上设有第五基台,第五基台上开有第五通孔,螺栓穿过第五通孔后与平衡鞍座相连;为了增加第四基台与第五基台的连接稳定性,第四基台与第五基台之间通过第四弧形连接段相连,第四弧形连接段为内凹型结构,进一步减轻了底座的重量。

13.底座上设有第六基台,第六基台上开有第六通孔,螺栓穿过第六通孔后与平衡鞍座相连;为了增加第五基台与第六基台的连接稳定性,第五基台与第六基台之间通过第五弧形连接段相连,第五弧形连接段为内凹型结构,进一步减轻了底座的重量。

14.底座上设有第七基台,第七基台上开有第七通孔,螺栓穿过第七通孔后与平衡鞍座相连;为了增加第六基台与第七基台的连接稳定性,第六基台与第七基台之间通过第六弧形连接段相连,第六弧形连接段为内凹型结构,进一步减轻了底座的重量。

15.三角形支架内形成三角形减重通孔,三角形减重通孔内角经过圆角处理,避免三角形减重通孔的内角开裂。

16.底座上设有第一减重凹槽和第二减重凹槽,第一减重凹槽布置在第一基台的下方,第二减重凹槽布置在三角形支架的下方,第一减重凹槽与第二减重凹槽顺应底座的结构布置,既能够保证底座的结构强度,又减轻了底座的重量。

17.第二斜梁与底座之间通过第七弧形连接段相连,第七弧形连接段为内凹型结构,进一步保证第二斜梁与三角形支架的连接稳定性。

18.第一斜梁与第二斜梁之间形成开口槽,进一步减轻了整个支座的重量。

19.本实用新型与现有技术相比,具体有益效果体现在:

20.一、本实用新型将第一斜梁与第二斜梁布置在三角形支架的一侧,合理利用支座的结构,既能够保证推力杆的稳定连接,又进一步减轻了整个支座的重量。

21.二、本实用新型通过布置多个弧形连接段,有效增加了整个底座的结构强度,又进一步减轻了整个底座的重量。

22.三、本实用新型在三角形支架内增设三角形减重通孔,三角形减重通孔顺着三角形支架的结构布置,在减轻了整个结构的重量同时,也增加了结构强度。

附图说明

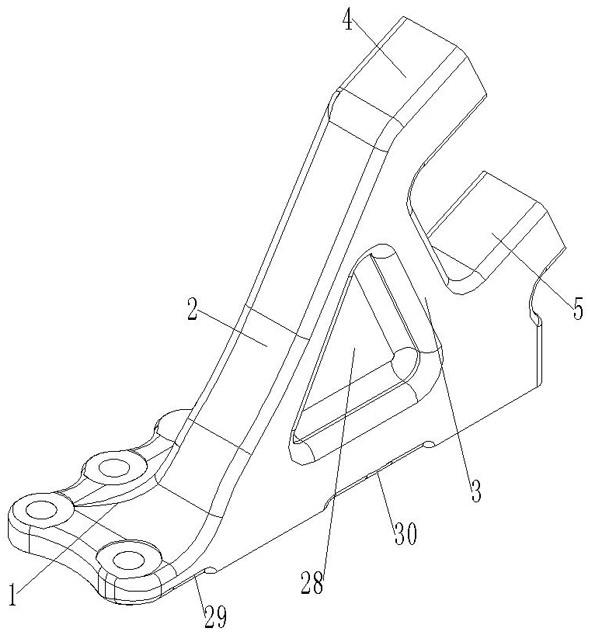

23.图1为本实用新型的立体图。

24.图2为本实用新型的主视图。

25.图3为本实用新型的左视图。

26.图4为本实用新型的右视图。

27.图5为本实用新型的俯视图。

28.图中,1为底座,2为第一斜梁,3为第二斜梁,4为第一外伸梁,5为第二外伸梁,6为第一螺纹孔,7为第二螺纹孔,8为第一基台,9为第一通孔,10为第二基台,11为第二通孔,12为第一弧形连接段,13为第三基台,14为第三通孔,15为第二弧形连接段,16为第四基台,17为第四通孔,18为第三弧形连接段,19为第五基台,20为第五通孔,21为第四弧形连接段,22为第六基台,23为第六通孔,24为第五弧形连接段,25为第七基台,26为第七通孔,27为第六弧形连接段,28为三角形减重通孔,29为第一减重凹槽,30为第二减重凹槽,31为第七弧形连接段,32为开口槽。

具体实施方式

29.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.如图1-5所示,汽车空气悬架上推力杆支座,包括底座1,底座1上设有第一斜梁2和第二斜梁3,第一斜梁2、第二斜梁3与底座1共同组成三角形支架,三角形支架的稳定性好,支撑力更强,所占用安装空间小。

31.第二斜梁3上设有第一外伸梁4和第二外伸梁5,第一外伸梁4与第二斜梁3垂直布置,第一外伸梁4的自由端上开有第一螺纹孔6,第一螺纹孔6的中心轴线垂直于第二斜梁3布置,螺栓穿过推力杆后与第一螺纹孔6相连,实现推力杆的固定。

32.第二外伸梁5与第二斜梁3垂直布置,第二外伸梁5的自由端上开有第二螺纹孔7,第二螺纹孔7的中心轴垂直于第二斜梁3垂直布置,螺栓穿过推力杆后与第二螺纹孔7相连,实现推力杆的固定。

33.底座1上设有第一基台8,第一基台8上开有第一通孔9,螺栓穿过第一通孔9后与平衡轴鞍座相连。

34.底座1上设有第二基台10,第二基台10上开有第二通孔11,螺栓穿过第二通孔11后与平衡鞍座相连;为了增加第一基台8与第二基台10的连接稳定性,第一基台8与第二基台10之间通过第一弧形连接段12相连,第一弧形连接段12为内凹型结构,进一步减轻了底座1的重量。

35.底座1上设有第三基台13,第三基台13上开有第三通孔14,螺栓穿过第三通孔14后与平衡鞍座相连;为了增加第二基台10与第三基台13的连接稳定性,第二基台10与第三基台13之间通过第二弧形连接段15相连,第二弧形连接段15为内凹型结构,进一步减轻了底座1的重量。

36.底座1上设有第四基台16,第四基台16上开有第四通孔17,螺栓穿过第四通孔17后与平衡鞍座相连;为了增加第三基台13与第四基台16的连接稳定性,第三基台13与第四基台16之间通过第三弧形连接段18相连,第三弧形连接段18为内凹型结构,进一步减轻了底座1的重量。

37.底座1上设有第五基台19,第五基台19上开有第五通孔20,螺栓穿过第五通孔20后与平衡鞍座相连;为了增加第四基台16与第五基台19的连接稳定性,第四基台16与第五基台19之间通过第四弧形连接段21相连,第四弧形连接段21为内凹型结构,进一步减轻了底座1的重量。

38.底座1上设有第六基台22,第六基台22上开有第六通孔23,螺栓穿过第六通孔23后与平衡鞍座相连;为了增加第五基台19与第六基台22的连接稳定性,第五基台19与第六基台22之间通过第五弧形连接段24相连,第五弧形连接段24为内凹型结构,进一步减轻了底座1的重量。

39.底座1上设有第七基台25,第七基台25上开有第七通孔26,螺栓穿过第七通孔26后与平衡鞍座相连;为了增加第六基台22与第七基台25的连接稳定性,第六基台22与第七基台25之间通过第六弧形连接段27相连,第六弧形连接段27为内凹型结构,进一步减轻了底座1的重量。

40.三角形支架内形成三角形减重通孔28,三角形减重通孔28内角经过圆角处理,避免三角形减重通孔28的内角开裂。

41.底座1上设有第一减重凹槽29和第二减重凹槽30,第一减重凹槽29布置在第一基台8的下方,第二减重凹槽30布置在三角形支架的下方,第一减重凹槽29与第二减重凹槽30顺应底座1的结构布置,既能够保证底座1的结构强度,又减轻了底座1的重量。

42.第二斜梁3与底座1之间通过第七弧形连接段31相连,第七弧形连接段31为内凹型结构,进一步保证第二斜梁3与三角形支架的连接稳定性。

43.第一斜梁2与第二斜梁3之间形成开口槽32,进一步减轻了整个支座的重量。

44.本实用新型的材料由qt500-7球铁改为zgd650-830铸钢,在原结构的基础上,减重了20%,使用了新材料降低了能耗,节约了成本。

45.本实用新型将第一斜梁2与第二斜梁3布置在三角形支架的一侧,合理利用支座的结构,既能够保证推力杆的稳定连接,又进一步减轻了整个支座的重量。

46.本实用新型通过布置多个弧形连接段,有效增加了整个底座1的结构强度,又进一步减轻了整个底座1的重量。

47.本实用新型在三角形支架内增设三角形减重通孔28,三角形减重通孔28顺着三角形支架的结构布置,在减轻了整个结构的重量同时,也增加了结构强度。

48.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本实用新型范围内。