1.本实用新型涉及矿用推车机领域,具体的说是一种用于巷道矿车的往复式推车机。

背景技术:

2.矿用推车机主要用于煤矿井口或井底车场调度矿车,平板车,材料车等运输车辆及其辅助物料。它具有生产效率高、操作简单、使用方便,安全可靠等特点。

3.现有技术中的推车机如图7所示,推车机向左运动时推爪翘起来与矿车右端接触从而将矿车推入罐笼,当拉动矿车时需将推车机移动至矿车左端,然后再次抬起推爪,此时推爪的背部(即图7中推爪的右侧)受力时,推爪在受到外力作用时趴下因而无法拉动矿车运行。因此,这种推车机只能推车,而不能将矿车从罐笼中拉出。为了将矿车从罐笼中拉出,人们往往将钢丝绳捆绑在推车机的推爪上,然后再将钢丝绳绕设在矿车上,由钢丝绳和推爪的共同作用将矿车从罐笼中拉出。这种拉矿车的过程需要通过人工操作捆绑钢丝绳,不但费时费力,还存在着由于钢丝绳固定不稳或钢丝绳断裂而造成钢丝绳弹出的安全隐患,利用推爪和钢丝绳通过拖拽矿车从而将矿车拉出罐笼,还容易对推爪产生损坏,减少推爪的使用寿命。

技术实现要素:

4.本实用新型旨在提供一种用于巷道矿车的往复式推车机,以实现通过推车机将矿车从罐笼中方便拉出的目的。

5.为了解决以上技术问题,本实用新型采用的具体方案为:一种用于巷道矿车的往复式推车机,包括车体和转动设置在车体上的推爪,推爪远离其与车体连接端的一端能够在车体上翘起和落下,推爪上设置有支撑柱,位于推爪可转动方向一侧的车体上设置有支撑拉杆,支撑拉杆的一端转动连接在车体上,支撑拉杆的另一端设置有用于与支撑柱配合使用的卡槽,支撑拉杆在推爪抬起后通过卡槽与支撑柱的卡合实现与推爪的连接,形成三角形支撑结构。

6.作为上述技术方案的进一步优化,卡槽为圆弧形。

7.作为上述技术方案的进一步优化,支撑柱垂直焊接在推爪上。

8.作为上述技术方案的进一步优化,支撑柱和支撑拉杆的数量均为两个并对称设置在推爪的两侧。

9.作为上述技术方案的进一步优化,车体上设置有固定座,支撑拉杆远离卡槽的一端铰接在固定座上。

10.作为上述技术方案的进一步优化,支撑拉杆远离卡槽一端的端部设置为斜面。

11.与现有技术相比,本实用新型具有以下有益效果:1、本实用新型通过在推车机的车体上安装支撑拉杆,作为与推爪配合的回推装置,当需要推动矿车时,将回推装置收起,不影响推动矿车的正常工作,当需要拉动矿车时,将回推装置抬起,与推爪形成三角形支撑

结构,利用推爪回车的力将矿车从罐笼中拉出,将原有只能单一推车的推车机变为既可以推车,又可以拉车的往复运动装置,工作效率更高。2、改造完成后,利用回推装置拉车时,改变了以往在推爪和矿车之间捆绑钢丝绳进行拉车的操作,避免了出现拉车不平稳及钢丝绳弹出伤人的现象,保障了操作安全性。在推车机上添加的回推装置结构小,且对原有推车机的改进较小,不破坏原有推车设备,不需要拉车时可以将回推装置收起,不影响推车使用,并且不再需要用推爪拖拽矿车,从而延长了推爪的使用寿命。

附图说明

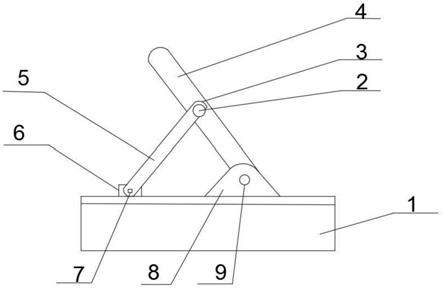

12.图1为本实用新型实施例1中支撑拉杆抬起时的结构示意图;

13.图2为本实用新型实施例1中支撑拉杆落下时的结构示意图;

14.图3为实施例2中支撑拉杆抬起时的结构示意图;

15.图4为本实用新型推车时的示意图;

16.图5为本实用新型拉车时的示意图;

17.图6为推车机侧面的剖视图;

18.图7为现有技术推车机的结构示意图;

19.1、车体,2、支撑柱,3、卡槽,4、推爪,5、支撑拉杆,6、固定座,7、第一转轴,8、轴座,9、第二转轴,10、限位面,11、矿车。

具体实施方式

20.实施例1

21.如图1、图2和图6所示,本实用新型为一种用于巷道矿车的往复式推车机,包括车体1和转动设置在车体1上的推爪4。与现有技术相同的是,车体1上连接有驱动车体1移动的动力机构(与常规推车机相同,图中未示出),推爪4与安装在车体1上的转动机构相连,由转动机构控制推爪4的抬起和落下,转动机构包括设置在车体1上的轴座8和设置在轴座8上的第二转轴9,推爪4的一端连接在第二转轴9上,第二转轴9上还设置有使推爪4升起或落下过程缓慢进行的阻尼结构,车体1内部设置有限制推爪4转动幅度的限位面10,限位面10的倾斜角度与推车姿态时推爪4与车体上表面的夹角相同。推爪4的前端为用于推动矿车的工作端,推爪4被抬起后,推爪4的工作端向上翘起,推爪4上远离工作端的一端向下转动并抵住限位面10。当利用推爪4推动矿车11时,推爪4的工作端与矿车11接触,推车机向前运动推动矿车11,在此过程中,矿车11反作用于推爪4的力有一部分作用于限位面10,以减少转动机构的受力,保护推爪4正常工作。

22.与现有技术不同的是,推爪4上设置有支撑柱2,支撑柱2的数量为两个且支撑柱2与第二转轴9平行,两个支撑柱2对称设置在推爪4的两侧,支撑柱2与第二转轴9的距离为190mm,两个支撑柱2通过垂直焊接的方式设置在推爪4,每个支撑柱2均为长17mm、直径16mm的圆钢。车体1上位于推爪4可转动方向的一侧设置有固定座6,固定座6为平行设置的两个,两个固定座6均焊接在距离第二转轴9的水平距离为262mm的车体表面且对称设置在推爪4的两侧,固定座6为长方体形,其尺寸为50mm*30mm*60mm。固定座6上铰接有支撑拉杆5,固定座6的横向开设有直径12mm的通孔,支撑拉杆5的一端开设有与固定座6上通孔尺寸一致的孔,支撑拉杆5与固定座6之间通过第一转轴7转动连接。支撑拉杆5远离其与固定座6铰接的

一端设置有卡槽3,卡槽3为圆弧形且卡槽3的直径为22mm,卡槽3上设置有能够供支撑柱2移入或者移出的开口。本使用新型中支撑柱2、支撑拉杆5及固定座6的数量均设置为对称的两个是为了在使用时保持推爪4的稳定性。

23.支撑拉杆5与推爪4配合使用作为推车机的回推装置,当推爪4抬起后,将卡槽3卡在推爪4的支撑柱2上,实现与推爪4的连接,形成三角形的支撑结构,从而起到很好的支撑作用。在拉动矿车11时,需要将推车机的推爪4放下并使推车机通过矿车11下方前进到矿车11前方,抬起推爪4并用支撑拉杆5与推爪4连接,此时需要用推爪4的背面与矿车11接触并相抵,再利用推爪回车的力将矿车11拉出罐笼。

24.本实用新型的推车机为既可以推车又可以拉车的往复运动式推车机,在使用过程中效率更高。

25.如图4所示,在推车时,只需要将推爪4抬起,推爪4翘起的工作端与矿车11接触并相抵,在推车机前进的过程中将矿车11推至罐笼,在此过程中由限位面10为推爪4提供辅助的支撑,减少转动机构的受力,延长推车机的使用寿命。

26.如图5所示,在罐笼内的矿车11需要拉出时,包括以下步骤:

27.1、将推车机的推爪4落下,待推爪4落于车体1上表面后将推车机经矿车11底部推至矿车11前方;

28.2,抬起推爪4并转动支撑拉杆5使支撑拉杆5的卡槽3与推爪4上的支撑柱2卡合,从而支撑拉杆5和推爪4在车体1上形成三角形的支撑机构;

29.3,移动推车机,通过支撑拉杆5的背部将矿车11运至罐笼外。

30.在此过程中,支撑拉杆5的受力位置位于其背部,支撑拉杆5的背部受到作用力后会使支撑拉杆5下落于车体1上,即使利用支撑拉杆5与转动机构之间的阻尼机构或另外设置限位机构,如果仅靠阻尼机构或转动机构的限位,在拉车的过程中,可能会在矿车11的作用力下损坏转动机构,导致支撑拉杆5下落,最后难以完成拉车动作。因此,拉动矿车11时,本实用新型在推爪4受力侧的对向设置支撑拉杆5,倾斜支撑推爪4,借助三角形的稳定性,为推爪4提供有力的支撑,实现矿车11的顺利拉出。

31.实施例2

32.如图3所示,实施例2与实施例1的主体结构相同,不同之处在实施例2中支撑拉杆5远离卡槽3一端的端部设置为斜面,固定座6上位于支撑拉杆5设置有斜面一端的下方水平焊接有铁板(图中未示出),支撑拉杆5处于水平状态时,该斜面与水平面的夹角等于支撑拉杆5处于倾斜稳定状态时的倾角。在支撑过程中,支撑拉杆5抬起至稳定状态的倾角时,支撑拉杆5端部的斜面可以支撑在铁板上进而使支撑拉杆5无法继续旋转,从而起到较好的支撑作用。本实施例中支撑拉杆5除了能够沿第一转轴7转动外,还能够沿第一转轴7轴向移动,第一转轴7位于固定座6外沿的长度大于支撑柱2的长度,以完成支撑拉杆5对推爪4的支撑和支撑拉杆5的收起。

33.在推车时,实施例2与实施1的使用方法相同,在此不再赘述。

34.在推车时,实施例2中除步骤2外其它操作步骤与实施例1的使用方法相同,在此不再赘述。步骤2的操作过程中,先将支撑拉杆5沿第一转轴7向固定座6外部轴向移动,当支撑拉杆5端部的斜面支撑在铁板上进而使支撑拉杆5无法继续旋转时,再由固定座6外部向固定座6移动,在移动过程中使,抬起推爪4使支撑拉杆5的卡槽3与推爪4上的支撑柱2卡合,从

而支撑拉杆5和推爪4在车体1上形成三角形的支撑机构。