1.本实用新型属于支重轮技术领域,具体的说,涉及一种履带机用旋压成型支重轮。

背景技术:

2.目前国内履带支重轮依然采用传统的铸造毛坯,再经机械加工而成,此加工方法造成零件壁厚很厚,重量较重;切屑量大,支重轮内需铸造加强筋,材料利用率低;铸造毛坯内会形成气孔,造成密度不均匀,皮带轮加工完成后必须做动平衡处理,生产效率低;制造周期长,能耗高;并且铸造毛坯时极容易污染环境。

3.为解决铸造问题,市面上出现了一种旋压成型支重轮,如专利号为:cn201620538894.4,公开了一种旋压结构收割机支重轮,该结构由内轮体、轴套、外端盖、外轮体组成,所述内轮体、外轮体旋压制造成圆筒形,轴套分别连接内轮体和外轮体,在轴套的外轮体一侧焊接有外端盖。

4.上述该类现有的支重轮其内轮体和外轮体是由旋压工艺制造而成的,能够降低加工难度,但是该类现有的支重轮在使用时,其外部沙子和泥土容易进入内轮体和外轮体的中部,并且不易排除,该沙子和泥土会对中心轴和轴承进行磨损。进而降低使用寿命,缩减检修维护周期,提高使用成本,并且整体结构复杂,整体笨重,降低使用效果。

技术实现要素:

5.本实用新型要解决的主要技术问题是提供一种使用方便,能够防止泥沙及其他杂质进入轮体内,进而能够降低磨损,延长使用寿命,并且整体结构简单,方便生产和制造的履带机用旋压成型支重轮。

6.为解决上述技术问题,本实用新型提供如下技术方案:

7.一种履带机用旋压成型支重轮,包括旋压成型的支重轮主体,所述支重轮主体的中部设置有中部空腔,支重轮主体的中部固定安装有中心轴套,所述中心轴套的外表面上套设有用于封装中部空腔的封装板,所述中心轴套的中部转动安装有中心轴。

8.以下是本实用新型对上述技术方案的进一步优化:

9.支重轮主体包括相互一体连接的轮毂体和支撑板体,轮毂体的整体结构呈空心圆柱状。

10.进一步优化:支撑板体布设在轮毂体的一侧,且支撑板体与轮毂体之间设置有过度段。

11.进一步优化:所述支撑板体的中部同轴开设有第一中心穿孔,第一中心穿孔的内表面直径等于中心轴套的外表面直径。

12.进一步优化:中心轴套的一端穿设在第一中心穿孔内并延伸至支撑板体的外侧,中心轴套与支撑板体的连接处采用焊接一体连接。

13.进一步优化:封装板的中部开设有第二中心穿孔,封装板通过第二中心穿孔套设在中心轴套的外表面上,中心轴套与封装板的连接处采用焊接一体连接。

14.进一步优化:中部空腔的内表面上远离支撑板体的一侧位置处开设有安装环槽,安装环槽的内表面直径大于中部空腔的内表面直径,安装环槽与中部空腔的连接处设置有定位轴肩。

15.进一步优化:封装板的外表面直径与安装环槽的内表面直径相匹配,封装板安装在安装环槽内,封装板与轮毂体的连接处采用焊接一体连接。

16.进一步优化:中心轴套的中部开设有中心孔,中心轴穿设在中心孔内,中心孔内安装有多个转动连接组件,中心轴通过转动连接组件与中心轴套转动连接。

17.进一步优化:中心轴套的一侧面上固定安装有密封盖,中心轴上密封套设有组合油封圈,组合油封圈安装在中心孔内且组合油封圈的外表面与中心孔的内表面密封连接。

18.本实用新型采用上述技术方案,构思巧妙,结构合理,采用旋压成型的支重轮主体使整体结构简单,方便制造,并且整体结构稳定,强度高,完全解决了铸造支重轮环保差的问题,并且能够对各个连接处进行封装,进而避免外部泥沙及其他杂质进入轮体内,延长整体使用寿命,提高使用效果。

19.并且中部空腔为封闭空腔,进而通过该封闭的中部空腔能够形成一定的浮力,使履带机行走在水田内时,通过该浮力能够减小支重轮主体的整体重量,提高使用效果。

20.下面结合附图和实施例对本实用新型进一步说明。

附图说明

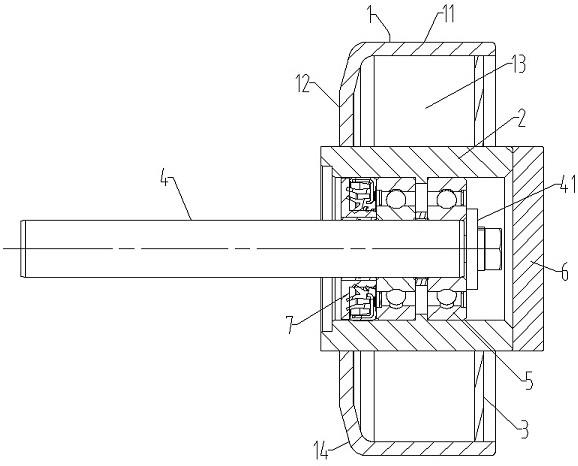

21.图1为本实用新型实施例的总体结构示意图;

22.图2为本实用新型实施例中支重轮主体与中心轴套的装配图;

23.图3为本实用新型实施例中支重轮主体的结构示意图;

24.图4为本实用新型实施例中中心轴套的结构示意图;

25.图5为本实用新型实施例中封装板的结构示意图。

26.图中:1-支重轮主体;11-轮毂体;12-支撑板体;13-中部空腔;14-过度段;15-第一中心穿孔;16-安装环槽;17-定位轴肩;2-中心轴套;21-中心孔;22-环形凸起;3-封装板;31-第二中心穿孔;4-中心轴;41-挡圈;42-隔套;5-连接轴承;6-密封盖;7-组合油封圈。

具体实施方式

27.实施例:请参阅图1-5,一种履带机用旋压成型支重轮,包括旋压成型的支重轮主体1,所述支重轮主体1的中部固定安装有中心轴套2,所述中心轴套2的外表面上套设有用于封装支重轮主体1中部空腔13的封装板3,所述中心轴套2的中部转动安装有中心轴4。

28.所述支重轮主体1包括相互一体连接的轮毂体11和支撑板体12,所述轮毂体11的整体结构呈空心圆柱状,所述中部空腔13设置在轮毂体11的内部。

29.所述支撑板体12布设在轮毂体11的一侧,且支撑板体12与轮毂体11之间设置有过度段14。

30.这样设计,可通过该支撑板体12能够用于封装轮毂体11的一侧,并且使整体结构简单,方便制造和生产。

31.通过过度段14能够消除轮毂体11与支撑板体12之间的应力集中,进而能够提高该支重轮主体1的整体结构强度,延长使用寿命。

32.所述支撑板体12的中部开设有第一中心穿孔15,所述第一中心穿孔15与支撑板体12为同轴布设。

33.所述第一中心穿孔15的内表面直径等于中心轴套2的外表面直径。

34.所述中心轴套2的一端穿设在第一中心穿孔15内并延伸至支撑板体12的外侧,所述中心轴套2与支撑板体12的连接处采用焊接一体连接。

35.这样设计,可将该中心轴套2与支撑板体12的连接处之间实现密封连接,进而能够避免外部泥沙和水及其他杂质通过中心轴套2与支撑板体12的连接处进入中部空腔13内。

36.由此可见,能够阻止外部泥沙和水及其他杂质进入中部空腔13内,进而能够降低泥沙及其他杂质对该履带机用旋压成型支重轮的磨损,延长其整体使用寿命。

37.所述封装板3的中部开设有第二中心穿孔31,所述封装板3通过第二中心穿孔31套设在中心轴套2的外表面上。

38.所述中心轴套2与封装板3的连接处采用焊接一体连接。

39.所述中部空腔13的内表面上远离支撑板体12的一侧位置处开设有安装环槽16,所述安装环槽16的内表面直径大于中部空腔13的内表面直径。

40.所述安装环槽16与中部空腔13的连接处设置有定位轴肩17。

41.所述封装板3的外表面直径与安装环槽16的内表面直径相匹配,所述封装板3安装在安装环槽16内,且通过定位轴肩17能够对封装板3的轴向位置进行定位。

42.所述封装板3与轮毂体11的连接处采用焊接一体连接。

43.这样设计,可通过该封装板3能够用于封装中部空腔13,并且通过支撑板体12的配合,能够使中部空腔13内形成一封闭空腔,提高使用效果。

44.由此可见,外部泥沙和水及其他杂质不会进入中部空腔13内,进而能够降低泥沙及其他杂质对该履带机用旋压成型支重轮的磨损,延长其整体使用寿命。

45.并且通过该中部空腔13内形成一封闭空腔,进而能够通过该封闭的中部空腔13能够形成一定的浮力,当履带机行走在水田内时,通过该浮力能够减小支重轮主体1的整体重量,提高使用效果。

46.所述中心轴套2的中部开设有中心孔21,所述中心孔21贯穿中心轴套2的左右两端面。

47.所述中心轴4穿设在中心孔21内,所述中心孔21内安装有多个转动连接组件,所述中心轴4通过转动连接组件与中心轴套2转动连接。

48.所述中心孔21的中部一体连接有环形凸起22,所述环形凸起22的内表面直径小于中心孔21的内表面直径。

49.所述转动连接组件包括安装在中心孔21内且位于环形凸起22两侧位置处的连接轴承5,所述连接轴承5靠近环形凸起22的一侧分别与环形凸起22相顶接。

50.所述中心轴4转动安装在连接轴承5的中心孔内,且中心轴4位于中心孔21内的一端面上固定连接有挡圈41,所述挡圈41与相靠近的连接轴承5的一侧面相顶接。

51.这样设计,可通过该挡圈41与连接轴承5的顶接,能够用于限定中心轴4的轴向位置,进而提高使用效果。

52.在本实施例中,所述挡圈41通过螺栓紧固件固定安装在中心轴4的端面上,这样设计,方便组装和安装。

53.所述挡圈41分别与连接轴承5的内圈相顶接。

54.所述中心轴4上位于两个连接轴承5之间套设有隔套42,所述隔套42与环形凸起22相对布设。

55.所述隔套42分别与连接轴承5的内圈相顶接。

56.所述中心轴套2靠近该挡圈41的一端面上呈环形开设有多个螺纹孔,所述中心轴套2的该端面上盖设有密封盖6。

57.所述密封盖6上与螺纹孔相对应的位置处开设有螺栓穿孔,所述螺栓穿孔和螺纹孔内螺纹连接有紧固螺栓。

58.通过紧固螺栓用于将密封盖6固定安装在中心轴套2上,并且通过该密封盖6能够用于封装中心孔21的端面,进而能够避免外部泥沙及其他杂质进入,延长整体使用寿命。

59.所述中心轴4上远离挡圈41的位置处密封套设有组合油封圈7,所述组合油封圈7安装在中心孔21内且组合油封圈7的外表面与中心孔21的内表面密封连接。

60.这样设计,通过该组合油封圈7能够用于密封中心轴4与中心孔21,并且通过密封盖6的配合能够实现封装中心孔21,继而能够避免外部泥沙及其他杂质进入,延长整体使用寿命。

61.在使用时,可通过中心轴4用于支撑该履带机用旋压成型支重轮进行整体转动,并且外部泥沙及其他杂质无法进入该履带机用旋压成型支重轮的内部,继而能够延长其整体使用寿命,提高使用效果。

62.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。