1.本实用新型涉及车辆技术领域,尤其是涉及一种板簧支座和具有其的车辆。

背景技术:

2.板簧是车辆重要的弹性零部件,通常通过板簧支座安装在车架上,板簧支座是板簧悬架系统中的核心零部件,对车辆承载能力起到重要作用,相关技术中的板簧支座,为保证安装板簧的结构强度,通常铸造厚度较大,结构设计不合理,材料利用率低,还会导致车辆重量较笨重,而且占用空间较大。一些设计有减重孔的板簧支座尽管降低了重量,但减重孔位置并不合理,导致力学性能差,存在安全隐患。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种板簧支座,该板簧支座在保证结构强度的前提下具有轻量化程度高、装配方便等优点。

4.为实现上述目的,根据本实用新型第一方面的实施例提出了一种板簧支座,包括:安装板,所述安装板适于安装于车架,连接板,所述连接板连接于所述安装板的下沿,所述连接板设有第一减重孔;第一板簧连接臂和所述第二板簧连接臂,所述第一板簧连接臂和所述第二板簧连接臂分别连接于所述连接板的相对两侧沿且向下延伸,所述第一板簧连接臂相对于所述第二板簧连接臂更加邻近所述安装板,所述第一板簧连接臂设有第二减重孔。

5.根据本实用新型实施例的板簧支座,在保证结构强度的前提下具有轻量化程度高、装配方便等优点。

6.根据本实用新型的一些具体实施例,所述第一减重孔和所述第二减重孔彼此连通。

7.根据本实用新型的一些具体实施例,所述第一板簧连接臂包括:第一支臂和第二支臂,所述第一支臂的上端和所述第二支臂的上端连接于所述连接板且彼此间隔设置,所述第一支臂和所述第二支臂由上至下彼此逐渐靠近;安装块,所述安装块分别与所述第一支臂的下端和所述第二支臂的下端相连;其中,所述第二减重孔形成于所述第一支臂和所述第二支臂之间。

8.进一步地,所述板簧支座,还包括:第一加强筋和第二加强筋,所述第一加强筋分别与所述安装板、所述连接板和所述第一支臂相连,所述第二加强筋分别与所述安装板、所述连接板和所述第二支臂相连,所述第一加强筋和所述第二加强筋分别位于所述第一减重孔的两侧。

9.进一步地,所述第一加强筋和所述第二加强筋中的每一个的厚度由上至下逐渐增大。

10.根据本实用新型的一些具体实施例,所述连接板沿水平方向延伸,所述安装板、所

述第一板簧连接臂和所述第二板簧连接臂彼此平行且垂直于所述连接板。

11.根据本实用新型的一些具体实施例,所述第一板簧连接臂设有第一轴孔,所述第二板簧连接臂设有第二轴孔,所述第一轴孔的中心轴线与所述第二轴孔的中心轴线彼此重合。

12.进一步地,所述第一轴孔和所述第二轴孔中的至少一个的构造有开缝,所述开缝通过螺纹紧固件调节开度。

13.根据本实用新型的一些具体实施例,所述连接板和所述第一板簧连接臂的连接处以及所述连接板和所述第二板簧连接臂的连接处均圆弧过渡。

14.根据本实用新型第二方面的实施例提出了一种车辆,所述车辆包括:根据本实用新型第一方面的实施例所述的板簧支座。

15.根据本实用新型实施例的车辆,通过利用根据本实用新型上述实施例的板簧支座,在保证结构强度的前提下具有轻量化程度高、装配方便等优点。

16.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

17.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

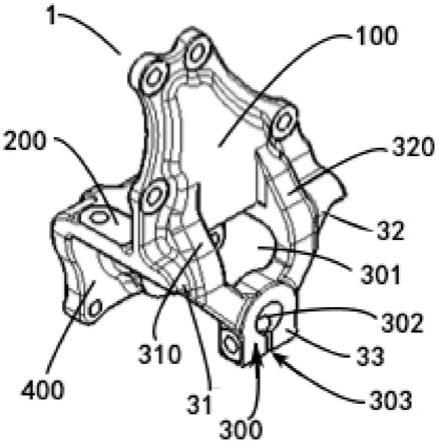

18.图1是根据本实用新型实施例的板簧支座的结构示意图;

19.图2是根据本实用新型实施例的板簧支座的俯视图;

20.图3是根据本实用新型实施例的板簧支座的主视图。

21.附图标记:

22.板簧支座1、安装板100、连接板200、第一板簧连接臂300、第二板簧连接臂400、第一减重孔201、第二减重孔301、第一支臂31、第二支臂32、安装块33、

23.第一加强筋310、第二加强筋320、第一轴孔302、

24.开缝303。

具体实施方式

25.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

26.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

28.在本实用新型的描述中,“多个”的含义是两个或两个以上。

29.在本实用新型的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

30.在本实用新型的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

31.下面参考附图描述根据本实用新型实施例的板簧支座1。

32.如图1-图3所示,根据本实用新型实施例的板簧支座1包括安装板100、连接板200、第一板簧连接臂300和第二板簧连接臂400。

33.安装板100适于安装于车架(图中未示意),连接板200连接于安装板100的下沿,连接板200设有第一减重孔201。第一板簧连接臂300和第二板簧连接臂400分别连接于连接板200的相对两侧沿且向下延伸,第一板簧连接臂300相对于第二板簧连接臂400更加邻近安装板100,第一板簧连接臂300设有第二减重孔301。

34.举例而言,板簧支座1可以为两个,两个板簧支座1沿车架的前后方向间隔设置,分别安装在板簧(图中未示意)的两端。第一板簧连接臂300和第二板簧连接臂400分别位于板簧的两侧固定板簧。第一减重孔201与连接板200的外轮廓随形,第二减重孔301与第一板簧连接臂300的外轮廓随形。安装板100设有四个螺栓孔,四个螺栓孔通过穿设紧固件,使安装板100固定在车架纵梁的腹板。连接板200设有两个螺栓孔,两个螺栓孔通过穿设紧固件,使连接板200固定在车架纵梁的底面上。

35.根据本实用新型实施例的板簧支座1,通过在连接板200设置第一减重孔201,在第一板簧连接臂300设置第二减重孔301,优化了板簧的材料分布,使连接板200处和第一板簧连接臂300处的重量大幅降低,并且第一板簧连接臂300相对于第二板簧连接臂400更加邻近安装板100,第二减重孔301可以有效地平衡板簧支座1的重量的分布,从而使板簧支座1在第一板簧连接臂300和第二板簧连接臂400保持较均匀的重量分布,板簧支座1的受力更加平衡,且不会占用过大的空间。并且,由于第一减重孔201和第二减重孔301降低了板簧支座1的重量,板簧支座1装配更加方便。

36.因此,根据本实用新型实施例的板簧支座1,在保证结构强度的前提下具有轻量化程度高、装配方便等优点。

37.在本实用新型的一些具体实施例中,如图1所示,第一减重孔201和第二减重孔301彼此连通。

38.由此,第一减重孔201和第二减重孔301的加工更加方便,并且第一减重孔201和第二减重孔301可以构造成较大的减重区域,连接板200和第一板簧连接臂300减重结构的整体性更高,轻量化程度更高。

39.在本实用新型的一些具体实施例中,如图1所示,第一板簧连接臂300包括第一支臂31、第二支臂32和安装块33。

40.第一支臂31的上端和第二支臂32的上端连接于连接板200且彼此间隔设置,第一支臂31和第二支臂32由上至下彼此逐渐靠近。安装块33分别与第一支臂31的下端和第二支臂32的下端相连。其中,第二减重孔301形成于第一支臂31和第二支臂32之间。

41.通过第一支臂31和第二支臂32连接安装块33,第一支臂31和第二支臂32可以在第

二减重孔301的两侧形成类似骨架的结构,保持第一板簧连接臂300较高的结构强度,并且第一支臂31和第二支臂32由上至下彼此逐渐靠近,减少了第一板簧连接臂300的材料使用量,轻量化程度较高。

42.进一步地,如图1所示,板簧支座1还包括第一加强筋310和第二加强筋320。

43.第一加强筋310分别与安装板100、连接板200和第一支臂31相连,第二加强筋320分别与安装板100、连接板200和第二支臂32相连,第一加强筋310和第二加强筋320分别位于第一减重孔201的两侧。

44.通过第一加强筋310连接安装板100、连接板200和第一支臂31,第二加强筋320连接安装板100、连接板200和第二支臂32,使安装板100、连接板200和第一支臂31和第二支臂32的结构强度均得到提升。

45.进一步地,如图1和图3所示,第一加强筋310和第二加强筋320中的每一个的厚度由上至下逐渐增大。

46.具体而言,第一加强筋310和第二加强筋320连接安装板100和连接板200的部分厚度由上之下逐渐增大,例如,如图3所示,第一加强筋310和第二加强筋320的横截面构造成三角形。如此,第一加强筋310和第二加强筋320对安装板100和连接板200连接部分的结构强度得到加强。

47.在本实用新型的一些具体实施例中,如图3所示,连接板200沿水平方向延伸,安装板100、第一板簧连接臂300和第二板簧连接臂400彼此平行且垂直于连接板200。

48.连接板200沿水平方向延伸,从而可以与车架纵梁的底面贴合安装。安装板100垂直于连接板200,从而与纵梁的腹板贴合安装。第一板簧连接臂300和第二板簧连接臂400彼此平行且垂直于连接板200,进而在板簧的两侧对板簧进行限位,有利于对板簧的固定,且占用空间更小。

49.在本实用新型的一些具体实施例中,如图1所示,第一板簧连接臂300设有第一轴孔302,第二板簧连接臂400设有第二轴孔,第一轴孔302的中心轴线与第二轴孔的中心轴线彼此重合。

50.第一轴孔302和第二轴孔适于穿设销轴(图中未示意),板簧通过销轴安装于板簧支座1。进而板簧支座1安装板簧的牢固性更好,并且第一板簧连接臂300和第二板簧连接臂400可以在销轴的两端对板簧进行限位,保证销轴始终处于第一板簧连接臂300和第二板簧连接臂400之间。

51.进一步地,如图1所示,第一轴孔302和第二轴孔中的至少一个的构造有开缝303,开缝303通过螺纹紧固件调节开度。

52.例如开缝303构造于第一轴孔302和第二轴孔的底部,通过螺纹紧固件调节开缝303的开度,从而调整第一轴孔302和第二轴孔的孔径,使第一轴孔302和第二轴孔中的至少一个与销轴过盈配合,从而对销轴进行固定,保证板簧安装的稳定性。

53.在本实用新型的一些具体实施例中,如图3所示,连接板200和第一板簧连接臂300的连接处以及连接板200和第二板簧连接臂400的连接处均圆弧过渡。

54.这样,圆弧过渡有利于板簧支座1的铸造成型,并且提高了连接板200和第一板簧连接臂300的连接处以及连接板200和第二板簧连接臂400的连接处的局部强度和刚度。此外,连接板200和第一板簧连接臂300的连接处以及连接板200和第二板簧连接臂400的连接

处可以起到防磕碰的作用。

55.下面描述根据本实用新型实施例的车辆。

56.根据本实用新型实施例的车辆包括根据本实用新型上述实施例的板簧支座1。

57.根据本实用新型实施例的车辆,通过采用根据本实用新型上述实施例的板簧支座1,在保证结构强度的前提下具有轻量化程度高、装配方便等优点。

58.根据本实用新型实施例的板簧支座1的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

59.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

60.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。