1.本实用新型涉及一种车厢鹅颈升降底,属于汽车车厢结构的技术领域。

背景技术:

2.随着社会的不断进步,物流业已经相当的发达,车厢的容积是各位车主们所最求的目标,故现有车辆为降低车身离地高度,优点增加车身的稳定性,增加载货量。所以一部分车辆车底会设计成高低车底,缺陷就是车的前部分和后部分产生30cm至50cm的高度差。这样结构导致前半部分叉车与地拖无法装卸货物,增加了装卸费用同时降低运输效率。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种车厢鹅颈升降底,该车厢鹅颈升降底采用了液压升降装置使车厢鹅颈位置的凸台与车厢大底间形成坡度,叉车能够继续前行,从而提高装卸货物的效率,增加货物装载能力,降低运输成本。

4.为解决以上问题,本实用新型的具体技术方案如下:一种车厢鹅颈升降底,在车体大梁的上表面设有矩形的固定框体,固定框体位于车厢大底和大鹅颈之间;在固定框体远离大鹅颈的一端通过折页连接升降底架,升降底架的底部设有液压升降装置,液压升降装置与升降底架靠近大鹅颈端连接。

5.所述的液压升降装置包括,在两个平行的车体大梁的外侧分别设有动力缸;在升降底架的下端设有四个平行设置的支撑框,支撑框的长度方向与车体大梁的长度方向一致;支撑框靠近大鹅颈端设有旋转轴,旋转轴的轴线垂直于车体大梁的长度方向;在旋转轴两侧对称固定连接驱动杆的一端,驱动杆的另一端与动力缸的活塞杆连接,水平设置的动力缸底座通过连接座固定在车体大梁的外侧表面;在每个支撑框上设有支撑立柱,支撑立柱的底部固定连接在旋转轴上,支撑立柱的顶部支撑在升降底架上。

6.每个支撑框内通过转轴连接若干个支撑立柱,支撑立柱的高度沿远离大鹅颈的方向逐渐降低;在同一个支撑框的支撑立柱分别通过转轴共同连接同步摆杆。

7.支撑框为u型结构,支撑立柱位于撑框的u型结构内。

8.所述的液压升降装置包括,升降底架靠近大鹅颈端设有旋转轴,旋转轴的轴线垂直于车体大梁的长度方向;在旋转轴两侧对称固定连接驱动杆的一端,驱动杆的另一端与动力缸的活塞杆连接,水平设置的动力缸底座通过连接座固定在升降底架的下表面;在旋转轴固定设置四个支撑立柱,支撑立柱支撑在对应位置的车体大梁或固定框体的上表面。

9.所述的升降底架由横梁和纵梁组成,横梁为倒置的u形结构,四个支撑立柱分别位于对应位置的横梁的u形结构内。

10.每根横梁的u形结构内通过转轴连接若干个支撑立柱,支撑立柱的高度沿远离大鹅颈的方向逐渐降低;在同一个支撑框的支撑立柱分别通过转轴共同连接同步摆杆。

11.该车厢鹅颈升降底采用采用动力缸驱动转轴旋转,带动支撑立柱旋转摆动,从而实现升降底架的升起和降落。

12.旋转轴可根据实际需要设置在立柱的上端或下端,利用另一端进行支撑,实现升降底架的升降动作。

附图说明

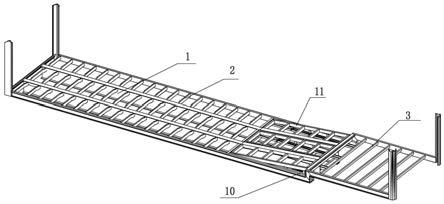

13.图1为车厢鹅颈升降底升起状态的结构示意图。

14.图2为车厢鹅颈升降底降下状态的结构示意图。

15.图3为实施例一的仰视状态放大图。

16.图4为实施例一的升降底架升起状态图。

17.图5为实施例一的升降底架降落状态图。

18.图6为实施例二的仰视状态剖视放大图。

19.图7为实施例二的升降底架升起状态图。

20.图8为实施例二的升降底架降落状态图。

具体实施方式

21.实施例一

22.如图1至图5所示,一种车厢鹅颈升降底,在车体大梁1的上表面设有矩形的固定框体10,固定框体10位于车厢大底2和大鹅颈3之间;在固定框体10远离大鹅颈3的一端通过折页连接升降底架11;在两个平行的车体大梁1的外侧分别设有动力缸12,动力缸12采用气缸或液压缸提供动力;在升降底架11的下端设有四个平行设置的支撑框17,支撑框17的长度方向与车体大梁1的长度方向一致;支撑框17靠近大鹅颈3端设有旋转轴13,旋转轴13的轴线垂直于车体大梁1的长度方向;在旋转轴13两侧对称固定连接驱动杆14的一端,驱动杆14的另一端与动力缸12的活塞杆连接,水平设置的动力缸12底座通过连接座15固定在车体大梁1的外侧表面;在每个支撑框17上设有支撑立柱16,支撑框17为u型结构,若干个支撑立柱16位于支撑框17的u型结构内沿支撑框17的长度方向直线排布,同一条直线上的支撑立柱16的高度沿远离大鹅颈3的方向逐渐降低;在同一个支撑框17的支撑立柱16下端分别通过转轴与支撑框17连接,支撑立柱16的中部分别通过转轴共同连接同步摆杆18,距离大鹅颈3最近的支撑立柱16的底部固定连接在旋转轴13上,支撑立柱16的顶部支撑在升降底架11上。

23.实施例一的结构特点是动力缸固定设置在工字钢结构的车体大梁1侧表面,旋转轴13穿过中梁;升降底架11下方设置支撑框17,支撑立柱16下方连接旋转轴13,以底部为中心向上旋转对升降底架11进行支撑。其工作过程为:非工作状态,升降底架11落座在固定框体10和车体大梁1的上表面上,并为水平状态。当需要叉车经过大鹅颈3时,启动动力缸12通过驱动杆14带动旋转轴13旋转,由于支撑立柱16与旋转轴13固定连接,并与同步摆杆18连接,实现旋转同步,且对上方的升降底架11支撑,使升降底架11为斜坡状态,实现车厢鹅颈位置的凸台与车厢大底间的过滤连接。

24.实施例一的结构适用于车体大梁1和车厢大底2为一体结构的箱挂一体结构的车厢使用。

25.实施例二

26.如图6至图8所示,一种车厢鹅颈升降底,在车体大梁1的上表面设有矩形的固定框

体10,固定框体10位于车厢大底2和大鹅颈3之间;在固定框体10远离大鹅颈3的一端通过折页连接升降底架11;升降底架11靠近大鹅颈3端设有旋转轴13,旋转轴13的轴线垂直于车体大梁1的长度方向;在旋转轴13两侧对称固定连接驱动杆14的一端,驱动杆14的另一端与动力缸12的活塞杆连接,水平设置的动力缸12底座通过连接座15固定在升降底架11的下表面;在旋转轴13固定设置四个支撑立柱16,中间的两个支撑立柱16支撑车体大梁1上,两端支撑立柱16支撑在固定框体10的上表面。

27.所述的升降底架11由横梁19和纵梁组成,横梁19为倒置的u形结构,四个支撑立柱16分别位于对应位置的横梁19的u形结构内。每根横梁19的u形结构内通过转轴连接若干个支撑立柱16,支撑立柱16的高度沿远离大鹅颈3的方向逐渐降低;在同一个支撑框17的支撑立柱16分别通过转轴共同连接同步摆杆18,如图6所示,当升降底架11为降落状态时,支撑立柱16隐藏在倒置的u形结构横梁19内。

28.实施例二的结构特点是动力缸固定设置在升降底架11的底面,旋转轴13穿过升降底架11与支撑立柱16上方连接,支撑立柱16上方为旋转轴,底面支撑在车体大梁1或固定框体10上。其工作过程为:非工作状态,升降底架11落座在固定框体10和车体大梁1的上表面上,并为水平状态。当需要叉车经过大鹅颈3时,启动动力缸12通过驱动杆14带动旋转轴13旋转,由于支撑立柱16与旋转轴13固定连接,并与同步摆杆18连接,实现旋转同步,且对上方的升降底架11支撑,使升降底架11为斜坡状态,实现车厢鹅颈位置的凸台与车厢大底间的过滤连接。

29.实施例二的结构适用于车体大梁1和车厢大底2为分体结构的车厢,也适用于车体大梁1和车厢大底2为一体结构的凹陷梁结构的车厢。