1.本发明涉及固废资源化利用以及地聚物混凝土制备技术领域,特别是指一种全固废超高性能地聚合物混凝土及其制备方法。

背景技术:

2.地聚合物是硅铝质无机原料通过矿物缩聚生成的一种以离子键和共价键为主,范德华键为辅,由共用氧交替键合的硅,铝氧四面体组成的铝-氧-硅酸盐无定形网状结构的胶凝材料。地聚合物的水化反应是在碱性激发剂的作用下,硅氧键和铝氧键发生断裂-重组反应,再聚合生成有胶凝性和固化性的地聚合物的过程。地聚合物胶凝材料制品不用湿态养护,养护周期短,原料丰富,成本低廉,快硬早强,耐腐蚀,导热率低且可塑性好,可广泛运用于建筑物的快速修补、防火防水防霉特种涂料以及作为建筑高强复合材料等。

3.文献1(“王春生;段兰;王茜等;超高性能钢纤维混凝土及其制备方法;公开号:cn107324712a”)公开了一种通过在水泥砂浆中加入钢纤维提高混凝土抗压强度的方法。该方法虽然客观上提高了混凝土的抗压强度,但是需要使用减水剂,其减水剂的稳定性较差,不同厂家生产的减水剂差别很大,往往需要进行反复实验以确定可配合使用的原料,不利于大批量生产。

4.文献2(“牛福生;安宇坤;张晋霞等;一种固废胶凝材料、全固废混凝土及其制备方法;公开号:cn112250329a”)公开了一种使用固废胶凝材料制作混凝土的方法。该方法使用了固废材料,在环保的同时提高了混凝土的粘结性,但是需要分别严格控制转炉钢渣微粉、电石渣微粉和精炼渣微粉的粒径才能取得有效的实验成果,增加了制备的步骤和难度,且所制成品的抗拉弯能力较差。

5.文献3(“刘轩;崔孝炜;倪文等;钢渣粉对全固废混凝土强度的影响[j].金属矿山,2016(10):189-192.”)虽然该工作对钢渣粉对于全固废混凝土水化机理和强度影响有较为深入的探讨,但是所制试块需要一直在恒温恒湿的标准养护箱中养护,且钢渣的可磨性较差,为得到更高的钢渣比表面积,需要大幅增加成本和能耗。

[0006]

基于上述内容,亟需一种全固废超高性能地聚合物混凝土及其制备方法。

技术实现要素:

[0007]

基于上述内容,本发明提供一种全固废超高性能地聚合物混凝土及其制备方法,无需使用减水剂,同时具有有效利用废弃资源、造价低廉、制备简单和性能卓越的优点。

[0008]

本发明的技术方案之一,一种全固废超高性能地聚合物混凝土,质量份数计,原料包括骨料20~30份、胶凝材料70~80份、碳纳米管、钢纤维和碱激活剂;

[0009]

质量百分比计,所述胶凝材料包括:15~35%的粉煤灰、50~70%的矿渣、5~25%的硅灰;

[0010]

所述骨料为再生基质砂。

[0011]

粉煤灰用量太多则强度太低;矿渣用量太多则会闪凝;硅灰用量太多则价格太贵

提升产品成本。

[0012]

进一步地,所述碳纳米管的加入量为骨料、胶凝材料总体积的1~3%。

[0013]

进一步地,所述钢纤维为镀铜钢纤维,镀铜钢纤维的加入量为骨料、胶凝材料总体积的0.5~3%。

[0014]

进一步地,所述骨料、胶凝材料总质量和碱激活剂的比例为1kg:300~500ml。

[0015]

进一步地,所述骨料为粒径为0.3~4.75mm的再生基质砂。

[0016]

进一步地,所述粉煤灰中al2o3和sio2占比50wt%以上,比表面积为600~1000m2/kg,45μm方孔筛筛余1%以下。

[0017]

进一步地,所述矿渣比表面积350~400m2/kg,含水量小于1%。

[0018]

进一步地,所述硅灰比表面积15000~30000m2/kg。

[0019]

进一步地,所述碳纤维管为单层壁,室温下的密度为1.9-2.2g/cm3。

[0020]

进一步地,所述镀铜钢纤维长度为13mm,直径为0.2mm,密度7.85g/cm3。

[0021]

进一步地,所述碱激活剂为8mol/l naoh溶液和硅酸钠水溶液按照3:7质量比例配制而成,其中所述硅酸钠水溶液为na2o

·

nsio2,模数n选自2~3.5。

[0022]

本发明的技术方案之二,上述全固废超高性能地聚合物混凝土的制备方法,其特征在于,包括以下步骤:

[0023]

(1)粉煤灰、矿渣、硅灰、碳纳米管低速搅拌混匀后加入骨料搅拌混匀得到固体粉状混合物;

[0024]

(2)搅拌条件下向固体粉状混合物中加入碱激活剂后分次加入钢纤维搅拌混匀后得到全固废地聚物混凝土浆;

[0025]

(3)全固废地聚物混凝土浆转入模具中,除泡后养护脱模得到所述全固废超高性能地聚合物混凝土。

[0026]

进一步地,所述步骤(1)中低速搅拌具体为300-500r/min;所述步骤(2)中钢纤维分3~6次加入;所述步骤(3)中养护条件为常温养护24h。

[0027]

与现有技术相比,本发明的有益效果:

[0028]

本发明提供的全固废超高性能地聚合物混凝土中,地聚合物胶凝材料生产不需要进行熟料煅烧,可以大大降低生产能耗和co2的排放量。此外,粉煤灰、矿渣和再生机制砂均来源于工业建筑固体废料,可以有效减少固体废料的浪费,提高建筑的可持续性,对建筑拆除后的处理提出高效、环保、节能的解决途径。

[0029]

本发明提供的全固废超高性能地聚合物混凝土中,地聚合物的组分比起其他种类的胶凝材料而言具有极高的比表面积,可以提供优越的粘结性能。地聚合物胶凝材料不存在明显的界面过渡区,孔径分布更趋于细化,这就保证了本发明中的全固废超高性能地聚合物混凝土不仅强度极高,并且具有更加致密的结构以及良好的抗渗性和抗冻害性能。

[0030]

本发明提供的全固废超高性能地聚合物混凝土中,使用了以粉煤灰为代表的碱系地聚合物胶凝材料,以及以矿渣为代表的碱土系地聚合物胶凝材料,通过这两类材料的复配使用,在提高了体系聚合度的同时,突出了早强快凝的特点,在土木工程的应用中,可以大大缩短脱模时间,加快模板周转,提高施工速度。

[0031]

本发明提供的全固废超高性能地聚合物混凝土使用的碳纳米管具有良好的力学性能,抗拉强度达到50~200gpa,至少比常规石墨纤维高一个数量级;它的弹性模量可达

1tpa,与金刚石的弹性模量相当,约为钢的5倍。对于单层壁的碳纳米管,其抗拉强度约800gpa。同时碳纳米管的结构虽然与高分子材料的结构相似,但其结构却比高分子材料稳定得多,是目前可制备出的具有最高比强度的材料。本发明将以其他工程材料为基体与碳纳米管制成复合材料,可使复合材料表现出良好的强度、弹性、抗疲劳性及各向同性,给复合材料的性能带来极大的改善。

[0032]

本发明提供的全固废超高性能地聚合物混凝土中,使用了长度为13mm左右的镀铜钢纤维,可以较好地和地聚合物协同工作,提高材料的抗拉弯性能,同时钢纤维因为表面镀铜,本身也具有较好的抗腐蚀性能,延长了材料的使用寿命。

附图说明

[0033]

图1为本发明使用单层壁碳纳米管的微观结构示意图;

[0034]

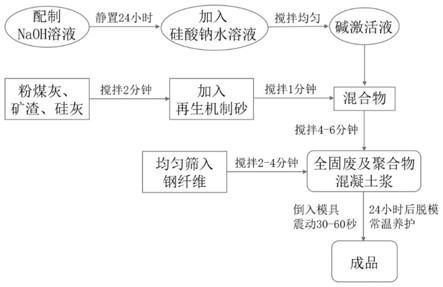

图2为本发明实施例1全固废超高性能地聚合物混凝土的制备流程示意图。

具体实施方式

[0035]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0036]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0037]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0038]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

[0039]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0040]

本发明以下实施例中所使用的原料如下:

[0041]

骨料:再生机制砂,来源为建筑拆除物,使用前将其破碎为粒径在0.3-4.75mm之间;

[0042]

粉煤灰:来源发电厂,al2o3和sio2占比50%-60%,比表面积600~1000m2/kg,45μm方孔筛筛余1%以下;

[0043]

矿渣:来源炼铁厂,烘干至含水率小于1%,粉磨至比表面积350~400m2/kg;

[0044]

硅灰:颗粒分布范围为0.1~0.3μm,比表面积为15000~30000m2/kg;

[0045]

碳纳米管为单层壁碳纳米管,购买于市场,微观结构示意图见图1;室温下密度为

2.1g/cm3;

[0046]

钢纤维为表面镀铜钢纤维,购买于市场,纤维长度为13mm,直径为0.2mm,密度7.85g/cm3;

[0047]

碱激活剂:8mol/l naoh溶液按30%比例和模数n为1.5的na2o

·

nsio2水溶液复配制得的。

[0048]

实施例1

[0049]

本实施例全固废超高性能地聚合物混凝土的制备流程示意图见图2;

[0050]

按质量份数计,取以下原料:20份骨料,80份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的1%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml);

[0051]

制备过程如下:

[0052]

(1)将粉煤灰、矿渣、硅灰、碳纳米管加入搅拌器,低速搅拌(300rpm)2分钟,再加入骨料搅拌1分钟,得到固体粉状混合物。

[0053]

(2)缓慢在混合物中加入碱激活剂,同时均匀搅拌5分钟。

[0054]

(3)用6mm孔径的方孔钢筛分6次将钢纤维均匀筛入步骤(3)所得混合物中,搅拌4分钟,得到全固废地聚物混凝土浆。

[0055]

(4)将上述全固废地聚物混凝土浆倒入70.7

×

70.7

×

70.7mm规格的钢模中,使用台式震动器震动60秒以去除气泡,并用泥刀抹平表面。

[0056]

(5)常温下养护24小时即可脱模,脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为63mpa。

[0057]

实施例2

[0058]

同实施例1,区别在于,原料:20份骨料,80份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的2%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0059]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为79mpa。

[0060]

实施例3

[0061]

同实施例1,区别在于,原料:20份骨料,80份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0062]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为85mpa。

[0063]

实施例4

[0064]

同实施例1,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的1%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0065]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为77mpa。

[0066]

实施例5

[0067]

同实施例1,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的2%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0068]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为97mpa。

[0069]

实施例6

[0070]

同实施例1,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0071]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为118mpa。

[0072]

实施例7

[0073]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰15%、矿渣60%、硅灰25%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0074]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为123mpa。

[0075]

实施例8

[0076]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰35%、矿渣50%、硅灰15%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0077]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为97mpa。

[0078]

实施例9

[0079]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰35%、矿渣70%、硅灰5%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0080]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为112mpa。

[0081]

实施例10

[0082]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3.5%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。

[0083]

脱模后在常温常压、湿度正常(温度25℃,湿度70%)的室内环境中养护14天,再使用混凝土试样压力机进行抗压实验,结果显示,试样的抗压强度为96mpa。

[0084]

实施例11

[0085]

同实施例6,区别在于,省略原料碳纳米管,结果显示,试样的抗压强度为85mpa。

[0086]

实施例12

[0087]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰40%、矿渣60%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为75mpa。

[0088]

实施例13

[0089]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,硅灰40%、矿渣60%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为122mpa。

[0090]

实施例14

[0091]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(矿渣100%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为105mpa。

[0092]

实施例15

[0093]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的1%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为92mpa。

[0094]

实施例16

[0095]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的3%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为104mpa。

[0096]

实施例17

[0097]

同实施例6,区别在于,原料:30份骨料,70份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的3.5%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为92mpa。

[0098]

实施例18

[0099]

同实施例6,区别在于,原料中碳纳米管更换为多壁碳纳米管;结果显示,试样的抗压强度为107mpa。

[0100]

实施例19

[0101]

同实施例6,区别在于,原料:35份骨料,65份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为103mpa。

[0102]

实施例20

[0103]

同实施例6,区别在于,原料:15份骨料,85份胶凝材料(质量百分比计,粉煤灰30%、矿渣60%、硅灰10%),碳纳米管(骨料、胶凝材料总体积的2%),钢纤维(骨料、胶凝材

料总体积的3%);碱激活剂(骨料、胶凝材料总质量和碱激活剂的比例为1kg:400ml)。结果显示,试样的抗压强度为123mpa。

[0104]

通过对比实施例数据,可以得出,在钢纤维添加量相同的前提下,骨料占比30%制备的试样性能显著优于骨料占比20%的试样,其原因在于形成更为完整的骨架体系;而在骨料占比相同的条件下,随着钢纤维添加量的提升,试样性能也显著提升,其原因在于纤维的桥接作用,但是,因为钢纤维过多的添加,会影响整体的和易性,所以钢纤维添加量不宜太大,本发明限定钢纤维添加量为0.5-3%。进一步地,碳纳米管的添加量过多会引入过多孔隙,添加量过少会降低体系的密实度,更换为多壁碳纳米管会降低体系的纤维桥接水平;胶凝材料中粉煤灰、矿渣、硅灰配比发生变化会改变凝结时间和反应程度,骨料和胶凝材料配比进一步增大或者减小会改变体系的骨架结构,从而影响最终产品的性能。

[0105]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。