1.本发明涉及陶瓷介质技术领域,尤其涉及一种共掺杂钛酸钡陶瓷介电材料、制备方法及其应用。

背景技术:

2.多层陶瓷电容器(mlcc)广泛用于通讯设备、汽车电子、产业机器、医疗器械等领域的通信基础设备电路中。其可作为电源旁路电容器,如液晶模块(液晶驱动电压线路)、高电源电压的lsi/ic/op放大器,或作为平滑电容器,如dc-dc变换器(输入和输出)、开关电源(二次侧)等。

3.钛酸钡(batio3)是mlcc中ⅱ类电容器的基体材料,具有较高的介电常数。近年来,移动电子设备的小型化使得mlcc逐渐向小型化、大容量的方向发展。对钛酸钡基陶瓷材料的各种性质提出了更高要求。式(1)为mlcc的电容计算方法,其中c为电容,n为介质层数,ε0为真空介电常数,εr为材料介电常数,s为电极面积,d为介质层厚。

[0004][0005]

由于某些特定规格的mlcc尺寸固定,一般无法通过改变电极面积来增大电容,因而若要得到大容量的钛酸钡基mlcc,可以从以下几个方面来实现:1、增大钛酸钡基陶瓷材料的介电常数,如改变掺杂体系或增大晶粒尺寸来实现;2、增加叠层数量,即介质层数n,即等同于减小介质层厚度d。

[0006]

由于某些特定规格mlcc尺寸的限制,同时,每一介质层至少需要五颗晶粒的厚度来保证基体材料的稳定性,所以在超薄层mlcc器件的制作过程中,增大晶粒尺寸和减小介质层厚度相悖。另外,在介质层厚度一定的情况下增大晶粒尺寸会导致晶界数量减少,可能会导致mlcc的可靠性降低。导致可靠性降低的因素较为复杂,但一般情况下都是氧空位的迁移引起的。因而可以通过减少氧空位的数量或阻止氧空位的迁移来提高mlcc的可靠性。氧空位的产生主要来源于基体材料中“芯壳结构”中的芯部,产生于还原气氛下的纯钛酸钡陶瓷的烧结过程中;在一定电压条件下,氧空位会迁移至阴极,使阴极氧空位大量富集,导致样品击穿,因而阻碍氧空位迁移则可以提高样品的可靠性能。由于壳中电荷分布较为稳定,同时晶界、镍电极层-介质的扩散层等激活能一般相对较高,因而都具有阻碍氧空位迁移的作用。针对以上问题,可以对其进行改性处理来提高其可靠性能,即一方面是制备出超纯超细且分散性良好的粉体,利用纳米效应来改变性能。二是是对钛酸钡粉体原料进行掺杂改性,控制晶粒尺寸以及调整“芯壳”比例。

技术实现要素:

[0007]

针对上述技术问题,本发明提供一种高介电常数、高可靠性的共掺杂钛酸钡陶瓷介电材料、制备方法及其应用。本发明选择稀土元素的氧化物做掺杂剂,对钛酸钡进行改性,并添加玻璃相材料、抗还原剂、碱金属化合物和稀土氧化物为掺杂材料细化颗粒,制备

具有稳定电容特性、高可靠性且更易叠层的细晶陶瓷。

[0008]

为实现上述目的,本发明采取的技术方案为:

[0009]

本发明第一方面提供一种共掺杂钛酸钡陶瓷介电材料,所述共掺杂钛酸钡以batio3为主体材料,其添加量为93~97mol%,以玻璃相材料、抗还原剂、碱金属化合物和稀土氧化物为掺杂材料,所述掺杂材料的总添加量为3~7mol%。

[0010]

在某些具体的实施例中,基于所述共掺杂钛酸钡陶瓷介电材料,所述主体材料batio3的添加量为93mol%、94mol%、95mol%、96mol%、97mol%或它们之间的任意值;所述掺杂材料的总添加量为3mol%、4mol%、5mol%、6mol%、7mol%或它们之间的任意值。

[0011]

作为优选地实施例,所述玻璃相材料选自玻璃相sio2、al2o3、b2o3、bi2o3、basio3、zno和pbo中的任意一种或几种;

[0012]

优选地,所述抗还原剂选自v2o5、mno和cr2o3中的任意一种或几种;

[0013]

优选地,所述碱金属化合物选自碱金属的氧化物、碱金属的氢氧化物和碱金属的盐类物质中的任意一种或几种,所述碱金属的盐类物质包括碱金属的卤化物、碱金属的硝酸盐和碱金属的碳酸盐;所述碱金属优选为mg。

[0014]

在某些具体的实施例中,所述碱金属化合物可以列举出mgco3、mg(oh)2、mgo、mgcl2和mg(no3)2等。

[0015]

优选地,所述稀土氧化物选自eu2o3、dy2o3、ho2o3、yb2o3、er2o3和tm2o3中的任意一种或几种。

[0016]

作为优选地实施例,基于所述共掺杂钛酸钡陶瓷介电材料,所述玻璃相材料的添加量为0.1~3.0mol%,例如为0.1mol%、0.5mol%、1.0mol%、1.5mol%、2.0mol%、2.5mol%、3.0mol%或它们之间的任意值。

[0017]

优选地,所述抗还原剂的添加量为0.1~3.0mol%,例如为0.1mol%、0.5mol%、1.0mol%、1.5mol%、2.0mol%、2.5mol%、3.0mol%或它们之间的任意值。

[0018]

优选地,所述碱金属化合物的添加量为0.1~3.0mol%,例如为0.1mol%、0.5mol%、1.0mol%、1.5mol%、2.0mol%、2.5mol%、3.0mol%或它们之间的任意值。

[0019]

优选地,所述稀土氧化物的添加量为0.1~3.0mol%,例如为0.1mol%、0.5mol%、1.0mol%、1.5mol%、2.0mol%、2.5mol%、3.0mol%或它们之间的任意值。

[0020]

在本发明的技术方案中,所述玻璃相材料、抗还原剂、碱金属化合物和稀土氧化物的添加量不同时取最大值或最小值。

[0021]

在本发明的技术方案中,所述主体材料batio3的颗粒尺寸为150~200nm。

[0022]

在某些具体的实施例中,所述主体材料batio3的颗粒尺寸为150nm、160nm、170nm、180nm、190nm、200nm或它们之间的任意尺寸。

[0023]

本发明第二方面提供上述共掺杂钛酸钡陶瓷介电材料的制备方法,包括以下步骤:将所述主体材料钛酸钡和所述掺杂材料进行湿法球磨,干燥后即得到共掺杂钛酸钡陶瓷介电材料。

[0024]

本发明第三方面提供上述共掺杂钛酸钡陶瓷介电材料在制备电子元器件中的用途,具体地,所述电子元器件为多层陶瓷电容器。

[0025]

本发明第四方面提供一种多层陶瓷电容器,由上述共掺杂钛酸钡陶瓷介电材料制得。

[0026]

作为优选地实施例,所述多层陶瓷电容器由上述共掺杂钛酸钡陶瓷介电材料在还原气氛中,与金属内电极烧结制得所述多层陶瓷电容器的绝缘性陶瓷介质层;

[0027]

优选地,所述烧结的温度为1200℃~1300℃。

[0028]

作为优选地实施例,所述多层陶瓷电容器的陶瓷介质的晶粒尺寸为150~240nm,所述多层陶瓷电容器的叠层数为170~230层,所述多层陶瓷电容器的陶瓷介质层的层厚度为650~850nm。

[0029]

在一些具体的实施例中,所述多层陶瓷电容器的陶瓷介质的晶粒尺寸为150nm、160nm、170nm、180nm、190nm、200nm、210nm、220nm、230nm、240nm或它们之间的任意数值。

[0030]

在一些具体的实施例中,所述多层陶瓷电容器的陶瓷介质的叠层数为170层、180层、190层、200层、210层、220层、230层或它们之间的任意层数。

[0031]

在一些具体的实施例中,所述多层陶瓷电容器的陶瓷介质层的层厚度为650nm、670nm、700nm、720nm、750nm、770nm、800nm、820nm、850nm或它们之间的任意厚度。

[0032]

在本发明的技术方案中,所述多层陶瓷电容器在25℃的介电常数为2800~3900,电阻率为4~8gω

·

m。

[0033]

在一些具体的实施例中,25℃时,所述多层陶瓷电容器的介电常数为2800、2900、3000、3100、3200、3300、3400、3500、3600、3700、3800、3900或它们之间的任意数值,电阻率为4gω

·

m、5gω

·

m、6gω

·

m、7gω

·

m、8gω

·

m或它们之间的任意数值。

[0034]

在本发明的技术方案中,所述多层陶瓷电容器在200℃,外加电压6.3v条件下的漏电流为1

×

10-7

~6

×

10-7

a。

[0035]

在本发明的技术方案中,所述多层陶瓷电容器的氧空位迁移激活能介于1.32

±

0.02~2.49

±

0.05ev之间。

[0036]

上述技术方案具有如下优点或者有益效果:

[0037]

本发明以batio3作为主体材料,通过添加多种掺杂材料的,制备具有高介电常数和高可靠性的钛酸钡陶瓷介电材料:

[0038]

(1)添加玻璃相材料如sio2、al2o3、b2o3、bi2o3、basio3、zno、pbo等作为烧结助剂,产生液相,均匀包裹每个颗粒,降低和加宽烧结温度,同时防止颗粒过度长大,并促进batio3的传质过程提高陶瓷致密度;其中,内电极表面的液相可以阻碍金属元素向介质层扩散,增强mlcc的可靠性,增加了本发明在mlcc应用领域的优异性;

[0039]

(2)添加mgco3、mg(oh)2、mgo,mgcl2,mg(no3)2等碱金属化合物用以细化晶粒,防止陶瓷颗粒在烧结过程中的晶粒过度长大;

[0040]

(3)为防止ti

4+

离子在还原气氛下烧结时还原成ti

3+

产生氧空位,本发明还加入抗还原剂v2o5、mno、cr2o3等让可以发生变价的v、mn、cr元素取代钛酸钡(bt)中的ti位,从而抑制氧空位的产生,提高剩余极化强度。

[0041]

(4)选择eu2o3、dy2o3、ho2o3、er2o3、yb2o3、tm2o3等稀土氧化物中的一种或几种做掺杂材料,形成“芯-壳”结构,借此稳定介电常数同时提高可靠性。

[0042]

本发明通过共掺杂钛酸钡陶瓷介电材料在还原气氛中烧结制备的多层陶瓷电容器mlcc,介电常数介于2800~3900之间,室温电阻率最高能达到~8gω

·

m,且能够满足可靠特性要求,即温度200℃,电压6.3v条件下时,漏电流在1

×

10-7

~6

×

10-7

a之间,小于目前市售商用mlcc器件;氧空位迁移激活能介于1.32

±

0.02~2.49

±

0.05ev之间,大于或基本

等于目前市售商用mlcc器件。本发明提供的共掺杂钛酸钡陶瓷介电材料及电容器制备过程简单,不含有毒物质,与镍等贱金属内电极匹配良好,瓷体致密,晶粒小,缺陷少,具有广阔的应用前景。

附图说明

[0043]

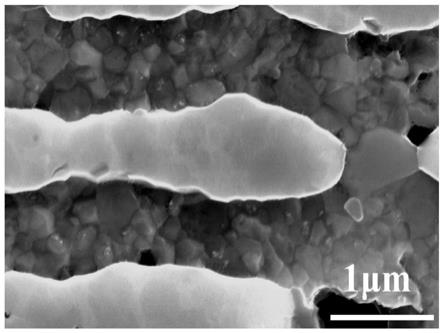

图1:本发明实施例1中的mlcc试样的扫描电子显微镜图。

[0044]

图2:本发明实施例2中的mlcc试样的扫描电子显微镜图。

[0045]

图3:本发明实施例3中的mlcc试样的扫描电子显微镜图。

[0046]

图4:本发明实施例4中的mlcc试样的扫描电子显微镜图。

[0047]

图5:本发明对比例中的mlcc试样的扫描电子显微镜图。

[0048]

图6:本发明实施例1中的mlcc试样的晶粒尺寸分布图。

[0049]

图7:本发明实施例2中的mlcc试样的晶粒尺寸分布图。

[0050]

图8:本发明实施例3中的mlcc试样的晶粒尺寸分布图。

[0051]

图9:本发明实施例4中的mlcc试样的晶粒尺寸分布图。

[0052]

图10:本发明对比例中的mlcc试样的晶粒尺寸分布图。

[0053]

图11:本发明实施例1中的mlcc试样寿命示意图。

[0054]

图12:本发明实施例2中的mlcc试样寿命示意图。

[0055]

图13:本发明实施例3中的mlcc试样寿命示意图。

[0056]

图14:本发明实施例4中的mlcc试样寿命示意图。

[0057]

图15:本发明对比例中的mlcc试样寿命示意图。

[0058]

图16:本发明实施例1、实施例2、实施例3、实施例4和对比例中的mlcc试样tsdc(热激励去极化电流)测试示意图。

[0059]

图17:本发明实施例1、实施例2、实施例3、实施例4和对比例中的mlcc试样氧空位激活能示意图。

具体实施方式

[0060]

下述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。因此,以下提供的本发明实施例中的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0061]

本发明的目的在于设计一种具有高介电常数、高可靠性的陶瓷介电材料,其以batio3为主体材料,添加了sio2、al2o3、b2o3、bi2o3、basio3、zno、pbo等玻璃相材料作为烧结助剂,添加mgo等碱金属化合物细化晶粒,添加mno、v2o5等作为抗还原剂,添加ho2o3、eu2o3等稀土氧化物形成“芯核结构”,其中,主体材料batio3的添加量为93~97mol%,掺杂材料的总添加量3~7mol%。

[0062]

进一步地,主体材料batio3的颗粒尺寸为150~200nm。

[0063]

本发明中,采用常用的batio3主体材料,能够降低工艺复杂程度,节约成本。根据经验,batio3纳米颗粒烧结制成多层陶瓷电容器(mlcc)后晶粒尺寸长20%以内,故控制主体batio3的颗粒尺寸在150~200nm,以得到最终陶瓷晶粒在150~240nm。

[0064]

本发明采用两性掺杂的方式,选用ho、eu等稀土元素作为bt材料ba位掺杂的施主和ti位掺杂的受主。当稀土元素作为施主掺杂在ba位时,居里温度降低,介电常数增加。除此之外,稀土元素也会影响bt晶粒的形成,形成“芯-壳”结构,降低容温变化率;同时也可以掺杂于ti位,减少氧空位的产生,进而显著提高器件的可靠性。

[0065]

bt-mgo-稀土氧化物体系中“芯-壳”结构的形成取决于稀土离子对ba位的取代率。一般形成芯壳结构要掺杂一种或一种以上的稀土元素,下面以ho和eu掺杂为例来做详细说明。

[0066]

与较大半径的离子掺杂相比,ho元素比其他稀土元素的离子半径小,需要更少的mgo来抑制晶粒生长以及形成“芯-壳”结构。并且,半径更小的ho

3+

离子可以溶解在ba和ti位的两个位点,因此可以控制四方性不会大幅度增加,从而控制直流偏压下的损失率。除此之外,少量的ho

3+

在晶界处可以阻碍氧空位的迁移,进而增加器件的可靠性。但ho元素的添加量不宜过多,否则会降低mlcc的介电常数和在高温下的稳定性。ho元素形成晶粒的“芯-壳”结构,除了提高介电性能的温度稳定性和可靠性之外,ho2o3的存在还可以提高常温下的绝缘电阻,降低其介电损耗。

[0067]

通常eu的掺杂提高基体的致密度,不同于其它掺杂元素,在相同掺杂条件下,eu

2+

有利于维持材料的高四方性同时缓慢的降低居里温度点,因而有利于维持较高的介电常数和良好的容温变化率;eu通常以eu

2+

、eu

3+

的形式存在,当eu掺杂于a位的情况下,那么a位存在eu

3+

和eu

2+

,b位存在ti

4+

和ti

3+

,系统种会存在一个动态的电价平衡,有利于表现出良好的频率稳定性和提高mlcc器件的可靠性。另外,eu存在于b位的情况下同样可以限制氧空位的产生进而提高器件的可靠性,并且系统中少量的eu2ti2o7的存在可以限制居里温度点在室温的转变。

[0068]

下述实施例和对比例中:

[0069]

共掺杂钛酸钡陶瓷介电材料和mlcc试样制备过程如下:

[0070]

(1)选取颗粒尺寸在150~200nm的高纯batio3粉体按比例与各种掺杂材料混合,采用氧化锆球作为球磨介质,以无水乙醇作为溶剂,料:球:溶剂质量比2:1:1.5置于球磨机中,转速为400r/min,进行湿法球磨20h,球磨完毕后进行干燥,得到共掺杂钛酸钡陶瓷介电材料。

[0071]

(2)制备mlcc试样:取上述方法获得的共掺杂钛酸钡陶瓷介电材料,制成浆料,流延成1.1μm的膜片,再经过电极印刷、叠层、压制、切割形成具有一定形状和尺寸的生坯。其中,采用镍浆作为内电极,叠层数为170~230层。将生坯片在还原气氛(1%h2+99%n2)中1200℃~1300℃条件下,烧结2~4h,随后降至950℃~1100℃进行再氧化处理,再降至25℃完成烧结,形成独石结构瓷体。随后在瓷体两端通过沾铜的方式沾上铜浆,于850℃烧结形成与瓷体牢固结合的铜电极,再在铜电极的表面电镀上镍层,第二次电镀上锡层,制得mlcc试样。

[0072]

性能测试如下:

[0073]

1、电容与损耗。测试仪器:介电参数测试仪(e4980a;agilent;usa)。测试方法:在25℃室温下,将驱动场调整为0.5v/μm,频率为120hz,通过介电参数测试仪测量其基础电学性能。

[0074]

2、电阻率。测试仪器:半导体测试仪(708b;keithley;usa)。测试方法:设置从0至

2.5v直流电压的线性增长,步长为0.05v,测量器件的绝缘电阻与电压曲线,取最后两点电阻值的平均值作为绝缘电阻值,通过电阻值计算电阻率的大小。

[0075]

3、漏电流。测试仪器:高阻计(b2985a;keithley;usa)。测试方法:在200℃下,以额定电压6.3v直流电场强度开始,测量器件的漏电流,直至电流发生明显增大,同时监测漏电流的数值。

[0076]

氧空位迁移激活能计算如下:

[0077]

1、热激励去极化电流测试及氧空位迁移激活能计算。测试仪器:热激励去极化电流测试仪(concept 90;novocontrol technologies;germany)。测试方法:给器件施极化电压3v/μm、极化温度150℃,保持10min进行热激励极化,再迅速降温至-50℃,随后在-50℃升温至400℃的过程中,测量通过器件的微弱电流。电流急剧上升即为氧空位迁移(即图中250℃左右),通过拟合求得氧空位迁移激活能。

[0078]

下面结合实施例对本发明的特征和性能作进一步的详细描述。

[0079]

实施例1

[0080]

本实施例中,主体材料batio3粉体的颗粒尺寸为200nm(一般通过电镜统计出来的尺寸存在误差,即可认为200

±

10nm都为正常),还原气氛中烧结的温度为1200℃,时间为2h,降温至950℃进行再氧化处理2h,本实施例中的共掺杂钛酸钡陶瓷介电材料的组分见表1,其制备的mlcc试样的性能测试见表2。

[0081]

表1实施例1的配方表

[0082][0083]

表2实施例1的性能测试结果表

[0084][0085]

实施例2

[0086]

本实施例中,主体材料batio3粉体的颗粒尺寸为150nm,还原气氛中烧结的温度为1300℃,时间为2h,降温至950℃进行再氧化处理2h,本实施例中的共掺杂钛酸钡陶瓷介电材料的组分见表3,其制备的mlcc试样的性能测试见表4。

[0087]

表3实施例2的配方表

[0088]

6.3v)。其基体材料为batio3,晶粒尺寸颗粒尺寸为193nm。对比例的性能测试见表9。

[0105]

表9对比例的性能测试结果表

[0106][0107]

如表2、表4、表6、表8和表9所示,电容1

±

0.15μf都为达标产品,介电损耗越低,产品稳定性越好,同时电阻率越大,产品越稳定。实施例1、实施例2、实施例3和实施例4制备的共掺杂钛酸钡陶瓷介电材料,通过调整主体与改性添加物的配比,在1200℃~1300℃的温度范围内,可形成25℃时介电常数介于2800~3900之间,且电阻率最高能达到~8gω

·

m的可调系统陶瓷介电材料,优于对比例中的mlcc器件。

[0108]

此外,实施例1、实施例2、实施例3、实施例4和对比例中的mlcc试样的扫描电子显微镜(fesem)表征结果如图1、图2、图3、图4和图5所示,从图中可以看出,本发明实施例1、实施例2、实施例3、实施例4制得的样品致密度良好,没有明显孔洞。

[0109]

实施例1、实施例2、实施例3、实施例4中制备的mlcc试样以及和对比例中的mlcc试样根据sem图统计的陶瓷晶粒尺寸分布如图6、图7、图8、图9和图10所示(其中,实施例1统计晶粒307个,实施例2统计晶粒350个,实施例3统计晶粒330个,实施例4统计晶粒320个,对比例310个),从图中可以看出,本发明实施例1、实施例2、实施例3、实施例4制得的mlcc试样的陶瓷晶粒尺寸分布规律。

[0110]

对比实施例1、实施例2、实施例3、实施例4制得的mlcc试样和对比例中的mlcc试样的漏电流随老化时间的变化,结果如图11、图12、图13、图14和图15所示:在温度200℃,6.3v之间,实施例1的漏电流稳定在4.5

×

10-7

a左右,实施例2的漏电流稳定在1

×

10-7

a左右,实施例3的漏电流稳定在6

×

10-7

a左右,实施例4的漏电流稳定在3.2

×

10-7

a左右,对比例的漏电流随着老化时间的延长逐渐增大至8

×

10-7

a左右。因此实施例1、实施例2、实施例3、实施例4中的mlcc试样的稳定性要优于对比例。同时,为了做进一步验证,通过热激励去极化电流(tsdc)测试(测试图见图16),进一步通过拟合(图17)得到实施例1的氧空位迁移激活能为2.22

±

0.04ev,实施例2的氧空位迁移的激活能为2.49

±

0.05ev,实施例3的氧空位迁移激活能1.32

±

0.02ev,实施例4的氧空位迁移激活能2.47

±

0.05ev对比例样品的氧空位迁移激活能为1.31

±

0.15ev,因此实施例1、实施例2、实施例3,实施例4中的mlcc试样的氧空位较对比例更难迁移,综合评比,实施例1、实施例2、实施例3,实施例4的mlcc试样的性能优于对比例中的样品。

[0111]

综上所述,本发明制得的陶瓷介电材料具有高介电常数和高可靠性,具有广阔的应用前景。

[0112]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。