一种抗cmas腐蚀的双相组织钪钇稀土掺杂氧化锆粉末的制备方法

技术领域

1.本发明涉及抗火山灰高温腐蚀的热障涂层材料技术领域,特别涉及一种抗cmas腐蚀的双相组织钪钇稀土掺杂氧化锆粉末的制备方法。

背景技术:

2.随着先进航空发动机向高推重比和高热效率发展,涡轮前进口温度显著提高,推重比12一级航空发动机的涡轮前进口温度(tit)超过1800℃,显著增加了自然环境(火山灰、沙砾)等沉积物cmas(cao-mgo-alo

1.5-sio2)的渗透、腐蚀和密实破坏作用,导致目前广泛应用的8ysz热障涂层短时间内(几分钟)发生溶解、相变、热膨胀系数和热导率等性能恶化,及产生应力、开裂、剥落失效,严重影响了发动机的服役性能、安全可靠性。对于cmas高温腐蚀,目前在全球范围内尚缺乏可行材料、技术。

3.目前抗cmas高温耐腐蚀的氧化锆等陶瓷涂层材料主要方法有固相法、热喷涂沉积法、溶胶凝胶法、化学沉淀法、水热合成法、液相沉淀法和气相法等。申请号为cn202011148631.x、cn201610474748.4、cn201610590053.2、cn111004990a、cn201810352009.7、cn201910760731.9、cn201510401740和cn201610821267.6等中国发明专利申请,以及jp5468552b2和jp2011508092a等日本专利,都涉及了抗cmas高温腐蚀的陶瓷涂层材料的一些制备方法,这些制备方法均用于制备抗cmas高温腐蚀的涂层材料。虽然以上的制备方法均能制备出抗cmas高温腐蚀的陶瓷涂层材料,但因成分复杂、或涂层层数多、厚度大、物相繁多等导致涂层韧性降低,在应用性能上存在一定的缺陷。因此,开发操作简单,粒子均匀可控与稳定的制备技术,和抗cmas高温腐蚀、韧性好的四方相双相组织稀土稳定氧化锆陶瓷涂层材料具有重要意义。

技术实现要素:

4.本发明的目的在于:针对上述问题克服现有技术的不足,提供一种抗cmas腐蚀的双相组织钪钇稀土掺杂氧化锆粉末的制备方法。该制备方法工艺流程简单,本发明所得到的开发操作简单,粉末颗粒均匀可控的制备技术,钪钇稀土稳定氧化锆陶瓷涂层材料由韧性好、成分不同晶体结构相同(异素同构)、四方相的双相组织组成,抗cmas高温腐蚀性能优异。

5.为了实现上述发明目的,本发明采用的技术方案如下:

6.一种抗cmas腐蚀的双相组织钪钇稀土掺杂氧化锆粉末的制备方法,包括以下步骤:

7.(1)制备ysz前驱物:取适量可溶性钇盐和锆盐,分别加入去离子水和分散剂搅拌均匀后,混合得到混合溶液,置于恒温水浴环境中并逐渐滴入氨水并搅拌,得到y2o3掺杂zro2(ysz)的白色胶体沉淀物;

8.(2)制备scysz前驱物:取适量可溶性钇盐、钪盐和锆盐,分别加入去离子水和分散

剂搅拌均匀后,混合得到混合溶液,置于恒温水浴环境中并逐渐滴入氨水并搅拌,得到sc2o

3-y2o3掺杂zro2(scysz)白色胶体沉淀物;

9.(3)清洗除杂:将步骤(1)和步骤(2)中制备的白色胶体沉淀物分别沉淀静置陈化,并使用乙醇或丙酮和蒸馏水清洗5-6次;

10.(4)高温煅烧:将上述清洗后的白色胶体沉淀物置于烘箱中烘干后,将ysz前驱物粉末和scysz前驱物粉末混合充分研磨,高温煅烧得到均为四方相的scysz和ysz双相组织的sc2o

3-y2o3复合掺杂zro2超细粉体。

11.进一步地,所述钪盐为sc(no3)3·

h2o、sccl3·

6h2o中一种或两种的混合物,所述钇盐为y(no3)3·

h2o、ycl3·

6h2o中一种或两种的混合物,所述锆盐为zr(no3)4·

h2o、zrocl2·

8h2o中一种或两种的混合物。

12.进一步地,所述分散剂为添加了质量分数为1-2%的氯盐或硝酸盐的聚乙二醇。

13.进一步地,在步骤(1)和步骤(2)中,混合得到的混合溶液的浓度均为0.1-0.5mol/l。

14.进一步地,所述氨水的滴入速率为2-10ml/min,滴入氨水后溶液的ph为9-12,搅拌速率为300-500r/min,搅拌时间为1h。

15.进一步地,所述恒温水浴的温度为50-80℃。

16.进一步地,所述静置陈化的时间为12-24h,所述清洗最后一次使用蒸馏水。

17.进一步地,所述烘干温度为120℃,烘干时间为10-2h。

18.进一步地,在步骤(4)中,所述高温煅烧温度为850-900℃,煅烧时间为5-6h。

19.进一步地,该粉末用于制备抗cmas高温腐蚀的涂层。

20.综上所述,由于采用了上述技术方案,本发明的有益效果是:

21.1、本发明制备sc2o

3-y2o3掺杂zro2粉末工艺简单,所需设备简单,对条件的要求低,从而减少规模生产成本;

22.2、本发明制备的sc2o

3-y2o3掺杂zro2粉末由韧性好的异素同构四方相ysz和scysz双相组织组成,利用该粉末作为涂层时能够显著增加涂层的稳定性,从而增加sc2o

3-y2o3掺杂zro2粉末抗cmas高温腐蚀性能。

23.3、本发明制备的粉末在抗cmas高温腐蚀中具有优异的效果,由于sc2o3含量显著影响zro2的抗cmas腐蚀性能,当sc2o3含量从5.5mol%增加到6.5mol%时,scysz的抗cmas渗透腐蚀能力显著提高,小离子半径的sc2o3含量显著影响zro2的抗cmas腐蚀性能,是因其在酸性的熔融cmas中活性低,sc2o

3-y2o3共掺杂zro2陶瓷材料具有优异的抗cmas高温腐蚀性能。所以由四方相的scysz和ysz组成的sc2o

3-y2o3掺杂zro2陶瓷材料抗cmas高温腐蚀性能优异,在热障涂层材料领域具有优异的应用前景。

附图说明

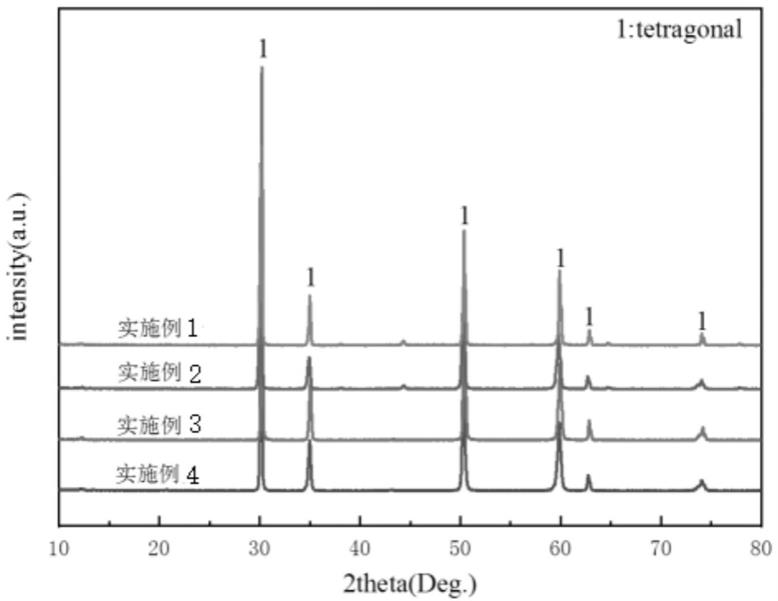

24.图1是本发明实施例1-4中所制备sc2o

3-y2o3掺杂zro2粉末的xrd曲线;

25.图2是本发明实施例1-4所制备双相组织sc2o

3-y2o3掺杂zro2陶瓷经cmas腐蚀1400℃24h后的xrd曲线。

26.图3是本发明实施例1所制备双相组织sc2o

3-y2o3掺杂zro2陶瓷经cmas腐蚀1400℃24h后的横截面形貌。

27.图4是本发明实施例2所制备双相组织sc2o

3-y2o3掺杂zro2陶瓷经cmas腐蚀1400℃24h后的横截面形貌。

28.图5是本发明实施例3所制备双相组织sc2o

3-y2o3掺杂zro2陶瓷经cmas腐蚀1400℃24h后横截面形貌。

29.图6是本发明实施例4所制备双相组织sc2o

3-y2o3掺杂zro2陶瓷经cmas腐蚀1400℃24h后横截面形貌。

具体实施方式

30.为使本发明的目的、技术方案及优点更加清楚明白,以下举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

31.实施例1

32.一种抗cmas腐蚀的双相组织sc2o

3-y2o3掺杂zro2粉末的制备方法,包括以下步骤:

33.(1)分别称取6.44g sc(no3)3·

h2o,4.99g ycl3·

6h2o和68.93g zrocl3·

8h2o并加入约1.18l的去离子水中,使其溶液浓度为0.2mol/l,加入0.97gpeg-2000并搅拌至澄清溶液;

34.(2)将(1)中溶液混合,放在在60℃恒温水浴环境中,以5ml/min左右速率滴入氨水中,使混合溶液ph值为10-11,完成滴定后机械搅拌1h;

35.(3)将(2)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤5次,得到5.5sc3.5ysz(mol.%)前驱物;

36.(4)分别称取6.41g ycl3·

6h2o和72.22g zrocl2·

8h2o并加入1.18l的去离子水中,使其溶液浓度为0.2mol/l,同时加入0.90g peg-2000并搅拌至澄清溶液;

37.(5)将(4)中溶液混合,放在在60℃恒温水浴环境中,以5ml/min左右速率滴入氨水中,使混合溶液ph值为10-11,完成滴定后机械搅拌1h;

38.(6)将(5)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤5次,得到4.5ysz(mol.%)前驱物;

39.(7)将(3)和(6)所得前驱物分别在干燥箱中烘干120℃12h,将干燥后所获前驱体粉末在研钵中按一定比例(50wt.%5.5sc3.5ysz-50wt.%4.5ysz)混合并充分研磨后在马弗炉中900℃中煅烧5h后得到四方相的5.5sc3.5ysz和4.5ysz组成的双相组织稀土掺杂氧化锆粉体,将烘干后得到的粉末保存。

40.将所得稀土掺杂氧化锆粉末和腐蚀后陶瓷采用x射线衍射测试分析(xrd),再将试样切割、环氧树脂冷镶、精磨抛光后用扫描电子显微镜(sem)观察腐蚀后陶瓷横截面的cmas渗透情况。所得测试数据如图1-3所示。三种粉末均为由异素同构的四方相氧化锆(5.5sc3.5ysz、4.5ysz)组成,粉末颗粒细小、均匀,成分符合设计成分。熔融cmas的渗透深度约为35μm,单斜相氧化锆含量为14.6%。图1-3表明双相组织稀土掺杂氧化锆陶具有优秀的抗cmas高温腐蚀性能。

41.实施例2

42.一种抗cmas腐蚀的双相组织sc2o

3-y2o3掺杂zro2粉末的制备方法,包括以下步骤:

43.(1)分别称取6.44g sc(no3)3·

h2o,4.99g ycl3·

6h2o和68.93g zrocl3·

8h2o并加入约1.00l的去离子水中,使其溶液浓度为0.3mol/l,加入1.10gpeg-2000并搅拌至澄清溶液;

44.(2)将(1)中溶液混合,放在在60℃恒温水浴环境中,以5ml/min左右速率滴入氨水中,使混合溶液ph值为10-11,完成滴定后机械搅拌1h;

45.(3)将(2)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤5次,得到5.5sc3.5ysz(mol.%)前驱物;

46.(4)分别称取6.41g ycl3·

6h2o和72.22g zrocl2·

8h2o并加入1.10l的去离子水中,使其溶液浓度为0.25mol/l,同时加入0.95g peg-2000并搅拌至澄清溶液;

47.(5)将(4)中溶液混合,放在在60℃恒温水浴环境中,以6ml/min左右速率滴入氨水中,使混合溶液ph值为10-11,完成滴定后机械搅拌1h;

48.(6)将(5)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化10h,然后再用蒸馏水和无水乙醇洗涤5次,得到4.5ysz(mol.%)前驱物;

49.(7)将(3)和(6)所得前驱物分别在干燥箱中烘干120℃12h,将干燥后所获前驱体粉末在研钵中按一定比例(75wt.%5.5sc3.5ysz-25wt.%4.5ysz)混合并充分研磨后在马弗炉中900℃中煅烧6h后得到四方相的5.5sc3.5ysz和4.5ysz组成的双相组织稀土掺杂氧化锆粉体,将烘干后得到的粉末保存。

50.(8)将(7)制备得到的双相组织的稀土掺杂氧化锆粉体经2-4滴/g加入粘结剂pva,粘磨均匀后于称取约2g混合粉末于压片机冷压200mpa,10min得到约φ25

×

2mm的双相组织稀土掺杂氧化锆陶瓷圆片(75wt.%5.5sc3.5ysz-25%wt.%4.5ysz),将圆片放置于马弗炉中1550℃高温烧结6h后取出备用。

51.(9)在陶瓷表面涂覆玻璃态cmas(33cao-9mgo-13alo1.5-45sio2,mol%),样表面涂覆量为20mg/cm2,将样品置氧化铝坩埚中然后在马弗炉1400℃腐蚀24h后取出备用。

52.将所得稀土掺杂氧化锆粉末和腐蚀后陶瓷采用x射线衍射测试分析(xrd),再将试样切割、环氧树脂冷镶、精磨抛光后用扫描电子显微镜(sem)观察腐蚀后陶瓷横截面的cmas渗透情况。所得测试数据如图1,2和4所示。三种粉末均为由异素同构的四方相氧化锆(5.5sc3.5ysz、4.5ysz)组成,粉末颗粒细小、均匀,成分符合设计成分。熔融cmas的渗透深度约为20μm,单斜相氧化锆含量为13.5%。图1,2和4表明双相组织稀土掺杂氧化锆陶具有优秀的抗cmas高温腐蚀性能。

53.实施例3

54.一种抗cmas腐蚀的双相组织sc2o

3-y2o3掺杂zro2粉末的制备方法,包括以下步骤:

55.(1)分别称取7.60g sc(no3)3·

h2o,4.99g ycl3·

6h2o和68.10g zrocl3·

8h2o并加入约1.10l的去离子水中,使其溶液浓度为0.25mol/l,加入0.95gpeg-2000并搅拌至澄清溶液;

56.(2)将(1)中溶液混合,放在在65℃恒温水浴环境中,以4ml/min左右速率滴入氨水中,使混合溶液ph值为10.5-11,完成滴定后机械搅拌1h;

57.(3)将(2)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤6次,得到6.5sc3.5ysz(mol.%)前驱物;

58.(4)分别称取6.41g ycl3·

6h2o和72.22g zrocl2·

8h2o并加入1.18l的去离子水

中,使其溶液浓度为0.20mol/l,同时加入0.90g peg-2000并搅拌至澄清溶液;

59.(5)将(4)中溶液混合,放在在70℃恒温水浴环境中,以5ml/min左右速率滴入氨水中,使混合溶液ph值为11,完成滴定后机械搅拌1h;

60.(6)将(5)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤5次,得到4.5ysz(mol.%)前驱物;

61.(7)将(3)和(6)所得前驱物分别在干燥箱中烘干120℃12h,将干燥后所获前驱体粉末在研钵中按一定比例(50wt.%6.5sc3.5ysz-50wt.%4.5ysz)混合并充分研磨后在马弗炉中900℃中煅烧6h后得到四方相的6.5sc3.5ysz和4.5ysz组成的双相组织稀土掺杂氧化锆粉体,将烘干后得到的粉末保存。

62.(8)将(7)制备得到的双相组织的稀土掺杂氧化锆粉体经2-4滴/g加入粘结剂pva,粘磨均匀后于称取约2g混合粉末于压片机冷压200mpa,10min得到φ25

×

2mm的双相组织稀土掺杂氧化锆陶瓷圆片(50wt.%6.5sc3.5ysz-50wt.%4.5ysz),将圆片放置于马弗炉中1550℃高温烧结6h后取出备用。

63.(9)在陶瓷表面涂覆玻璃态cmas(33cao-9mgo-13alo1.5-45sio2,mol%),样表面涂覆量为20mg/cm2,将样品置氧化铝坩埚中然后在马弗炉1400℃腐蚀24h后取出备用。

64.将所得稀土掺杂氧化锆粉末和腐蚀后陶瓷采用x射线衍射测试分析(xrd),再将试样切割、环氧树脂冷镶、精磨抛光后用扫描电子显微镜(sem)观察腐蚀后陶瓷横截面的cmas渗透情况。所得测试数据如图1,2和5所示。三种粉末均为由异素同构的四方相氧化锆(6.5sc3.5ysz、4.5ysz)组成,粉末颗粒细小、均匀,成分符合设计成分。熔融cmas的渗透深度约为23μm,单斜相氧化锆含量为13.8%。图1,2和5表明双相组织稀土掺杂氧化锆陶具有优秀的抗cmas高温腐蚀性能。

65.实施例4

66.一种抗cmas腐蚀的双相组织sc2o

3-y2o3掺杂zro2粉末的制备方法,包括以下步骤:

67.(1)分别称取7.60g sc(no3)3·

h2o,4.99g ycl3·

6h2o和68.10g zrocl3·

8h2o并加入约1.18l的去离子水中,使其溶液浓度为0.20mol/l,加入0.92gpeg-2000并搅拌至澄清溶液;

68.(2)将(1)中溶液混合,放在在70℃恒温水浴环境中,以7ml/min左右速率滴入氨水中,使混合溶液ph值为10.5,完成滴定后机械搅拌1h;

69.(3)将(2)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤6次,得到6.5sc3.5ysz(mol.%)前驱物;

70.(4)分别称取6.41g ycl3·

6h2o和72.22g zrocl2·

8h2o并加入1.18l的去离子水中,使其溶液浓度为0.2mol/l,同时加入0.90g peg-2000并搅拌至澄清溶液;

71.(5)将(4)中溶液混合,放在在70℃恒温水浴环境中,以5ml/min左右速率滴入氨水中,使混合溶液ph值为11,完成滴定后机械搅拌1h;

72.(6)将(5)中反向共沉淀法制备得到的白色胶体物沉淀静置陈化12h,然后再用蒸馏水和无水乙醇洗涤6次,得到4.5ysz(mol.%)前驱物;

73.(7)将(3)和(6)所得前驱物分别在干燥箱中烘干120℃12h,将干燥后所获前驱体粉末在研钵中按一定比例(75wt.%6.5sc3.5ysz-25wt.%4.5ysz)混合并充分研磨后在马弗炉中900℃中煅烧5h后得到四方相的6.5sc3.5ysz和4.5ysz组成的双相组织稀土掺杂氧

化锆粉体,将烘干后得到的粉末保存。

74.(8)将(7)制备得到的双相组织的稀土掺杂氧化锆粉体经2-4滴/g加入粘结剂pva,粘磨均匀后于称取约2g混合粉末于压片机冷压200mpa,10min得到φ25

×

2mm的双相组织稀土掺杂氧化锆陶瓷圆片(75wt.%6.5sc3.5ysz-25wt.%4.5ysz),将圆片放置于马弗炉中1550℃高温烧结6h后取出备用。

75.(9)在陶瓷表面涂覆玻璃态cmas(33cao-9mgo-13alo1.5-45sio2,mol%),样表面涂覆量为20mg/cm2,将样品置氧化铝坩埚中然后在马弗炉1400℃腐蚀24h后取出备用。

76.将所得稀土掺杂氧化锆粉末和腐蚀后陶瓷采用x射线衍射测试分析(xrd),再将试样切割、环氧树脂冷镶、精磨抛光后用扫描电子显微镜(sem)观察腐蚀后陶瓷横截面的cmas渗透情况。所得测试数据如图1,2和6所示。三种粉末均为由异素同构的四方相氧化锆(6.5sc3.5ysz、4.5ysz)组成,粉末颗粒细小、均匀,成分符合设计成分。熔融cmas的渗透深度约为15μm,单斜相氧化锆含量为10.5%。图1,2和6表明双相组织稀土掺杂氧化锆陶具有优秀的抗cmas高温腐蚀性能。

77.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。