1.本实用新型属于搬运机械的技术领域,特别涉及一种自动过门槛的运输车底盘。

背景技术:

2.在一些舰艇,船舶以及一些危化品仓库设有门槛,这些门槛给货物的运输带来了一定的困难尤其是一些危险品的运输。当采用普通的运输车时需要人工转运,劳动强度大。也有加装临时斜坡,平稳性差,不能用于危险物品运输。通过对现有专利检索,现有技术主要人力或液压机构将车辆抬高,交替使用两组滚轮的方式过门槛,操作步骤较多,机构复杂。

3.(过障转运车[实用新型],授权公告号:cn205801181u);

[0004]

现有技术采用加装斜坡的方式会使车辆倾斜,平稳性差,导致车上物品晃动,不能运输危险物品。

[0005]

上述提到的两个专利中的机构,结构过于复杂,操作步骤较多,过门槛过程中有整车抬升的过程。

[0006]

因此,需要对现有技术进行改进。

技术实现要素:

[0007]

本实用新型要解决的技术问题是提供无整车抬升的一种能过门槛的运输车底盘。

[0008]

为解决上述技术问题,本实用新型提供一种能过门槛的运输车底盘,包括运输车底板,从运输车底板底部的首端到尾端依次设置有至少三组可自动收缩组件;

[0009]

每组可自动收缩组件均包括第一铰链支座、第二铰链支座、第三铰链支座、门槛接触板、连杆、滚轮、滚轮支撑杆、第一支撑连杆、第二支撑连杆和旋转杆;

[0010]

所述第一铰链支座、第二铰链支座和第三铰链支座均固定设置在运输车底板底部,且第一铰链支座、第三铰链支座和第二铰链支座从运输车底板的首端到尾端依次设置;

[0011]

所述旋转杆首端与第一铰链支座铰接,旋转杆尾端与连杆首端铰接,连杆尾端分别与第一支撑连杆首端和第二支撑连杆首端铰接;

[0012]

所述滚轮支撑杆首端与第三铰链支座铰接,滚轮支撑杆尾端与滚轮固定连接,第一支撑连杆尾端与滚轮支撑杆的中间位置铰接,第二支撑连杆尾端与第二铰链支座铰接;

[0013]

所述旋转杆上固定设置有门槛接触板。

[0014]

作为对本实用新型一种能过门槛的运输车底盘的改进:

[0015]

所述门槛接触板与旋转杆之间的夹角为钝角。

[0016]

作为对本实用新型一种能过门槛的运输车底盘的改进:

[0017]

所述滚轮支撑杆和门槛接触板平行。

[0018]

作为对本实用新型一种能过门槛的运输车底盘的改进:

[0019]

所述旋转杆位于滚轮支撑杆和门槛接触板之间。

[0020]

作为对本实用新型一种能过门槛的运输车底盘的改进:

[0021]

所述连杆为液压伸缩杆。

[0022]

作为对本实用新型一种能过门槛的运输车底盘的改进:

[0023]

在正常状态时,滚轮支撑杆竖直设置,滚轮与地面接触进行支撑,门槛接触板竖直设置,第一支撑连杆和第二支撑连杆从运输车底板首端到尾端斜向上设置,且第一支撑连杆和第二支撑连杆位于同一直线上;旋转杆从运输车底板首端到尾端斜向上设置,连杆从运输车底板首端到尾端斜向下设置。

[0024]

本实用新型一种能过门槛的运输车底盘的技术优势为:

[0025]

1、平稳过门槛,过门槛过程中无整车倾斜;

[0026]

2、过门槛过程中无整车抬升过程;

[0027]

3、结构简单,操作步骤少,操作人员易掌握。

附图说明

[0028]

下面结合附图对本实用新型的具体实施方式作进一步详细说明。

[0029]

图1是装有本实用新型一种能过门槛的运输车底盘的整车的立体结构示意图;

[0030]

图2是装有本实用新型一种能过门槛的运输车底盘的整车的主视结构示意图;

[0031]

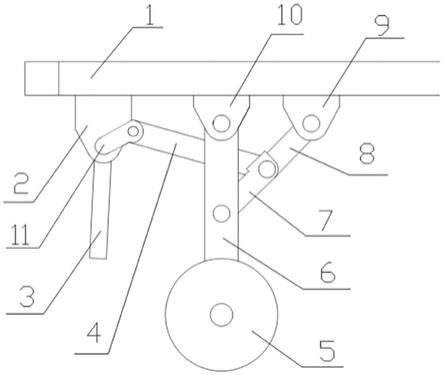

图3是图1中的可自动收缩组件12的放大结构示意图;

[0032]

图4-7是装有本实用新型一种能过门槛的运输车底盘的整车的推车过门槛过程示意图。

具体实施方式

[0033]

下面结合具体实施例对本实用新型进行进一步描述,但本实用新型的保护范围并不仅限于此。

[0034]

实施例1、一种能过门槛的运输车底盘,如图1-7所示,包括运输车底板1,从运输车底板1的首端到尾端依次安装至少三组的可自动收缩组件12(图中为四组)。

[0035]

每组可自动收缩组件12均包括第一铰链支座2、第二铰链支座9、第三铰链支座10、门槛接触板3、连杆4、滚轮5、滚轮支撑杆6、第一支撑连杆7、第二支撑连杆8和旋转杆11。

[0036]

第一铰链支座2、第二铰链支座9和第三铰链支座10均固定安装在运输车底板1底部,且第一铰链支座2、第三铰链支座10和第二铰链支座9沿着运输车底板1首端到尾端的方向依次设置。

[0037]

旋转杆11首端与第一铰链支座2铰接,旋转杆11尾端与连杆4首端铰接,连杆4尾端分别与第一支撑连杆7首端和第二支撑连杆8首端铰接;

[0038]

滚轮支撑杆6首端与第三铰链支座10铰接,滚轮支撑杆6尾端与滚轮5固定连接,第一支撑连杆7尾端与滚轮支撑杆6的中间位置铰接,第二支撑连杆8尾端与第二铰链支座9铰接。

[0039]

旋转杆11上还固定安装有门槛接触板3,门槛接触板3与旋转杆11之间的夹角为钝角,滚轮支撑杆6和门槛接触板3平行,旋转杆11位于滚轮支撑杆6和门槛接触板3之间。

[0040]

在正常状态时,滚轮支撑杆6竖直设置,滚轮5与地面接触进行支撑,门槛接触板3竖直设置,第一支撑连杆7和第二支撑连杆8从运输车底板1首端到尾端斜向上设置,且第一支撑连杆7和第二支撑连杆8位于同一直线上,处于“死点”位置。旋转杆11从运输车底板 1

首端到尾端斜向上设置,连杆4从运输车底板1首端到尾端斜向下设置。

[0041]

当可自动收缩组件12的门槛接触板3碰撞到门槛后,门槛接触板3逆时针(运输车底板 1尾端一侧)转动,从而带动旋转杆11以其与第一铰链支座2的铰接处为圆心进行逆时针转动,旋转杆11拉动连杆4向着运输车底板1首端一侧移动,连杆4带动第二支撑连杆8以其与第二铰链支座9的铰接处为圆心顺时针转动,连杆4带动第一支撑连杆7以其与连杆4的铰接处为圆心逆时针转动,连杆4带动滚轮支撑杆6以其与第三铰链支座10的铰接处逆时针转动,滚轮5与地面分离(收起滚轮5),从而使得该可自动收缩组件12跨过门槛。

[0042]

该可自动收缩组件12跨过门槛后,滚轮支撑杆6、滚轮5等在重力(或者通过人力或其他力)作用下自动落下,恢复到正常状态。

[0043]

实施例2,将实施例1中的连杆4替换成液压伸缩杆,并在门槛接触板3上安装触碰检测装置,触碰检测装置通过控制器与液压伸缩杆信号连接,其余等同于实施例1;

[0044]

门槛接触板3碰撞到门槛,门槛接触板3转动,同时触碰检测装置检测到触发信号控制液压伸缩杆收缩,从而收起滚轮5;跨过门槛后液压伸缩杆伸长到初始长度,使滚轮5放下。

[0045]

最后,还需要注意的是,以上列举的仅是本实用新型的若干个具体实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。