1.本发明属于超硬材料高温高压合成技术领域,尤其涉及一种多孔多晶立方氮化硼的制备方法。

背景技术:

2.立方氮化硼(cbn)是由wentorf于1957年在高温高压条件下合成的人工晶体,其硬度仅次于金刚石,但其热稳定性和化学稳定性优于金刚石,被广泛应用于加工黑色金属、耐高温合金、钛合金等难以用金刚石工具加工的材料。单晶立方氮化硼尺寸较小且各向异性、存在解理面,于是人们开发制备了多晶立方氮化硼(pcbn)。多晶立方氮化硼磨料由于其良好的应用前景以及多晶结构,使其在工件磨削中兼顾了加工效率和加工精度,且高温条件下加工强度基本保持不变,相关技术中,公开了一种立方氮化硼的制备方法,它的步骤包括回收未转化六方氮化硼及将新六方氮化硼依次进行预压、破碎、过筛、退火处理制得六方氮化硼预处理粉体;然后将所述六方氮化硼预处理粉体、未转化六方氮化硼粉体与触媒混合制得混合料,所述混合料经高温高压处理得到立方氮化硼晶体。本发明在制备立方氮化硼过程中,将未转化六方氮化硼与经过预处理的六方氮化硼合用,从而提高了六方氮化硼回收利用率和立方氮化硼的转化率,并且降低了合成压力,这将减少机器的损耗、延长了压机的使用寿命、大大降低生产成本。

3.但是,上述结构中还存在不足之处,多晶立方氮化硼主要采用cbn微粉并以金属或陶瓷材料为粘结剂,在5-6gpa、1300-1400℃的高压高温条件下烧结而制成,烧结时,cbn粒度大小、粘结剂组分及其含量要根据具体应用情况进行调整,此方法制备的多晶立方氮化硼用作磨料破碎较为困难,且由于结合剂的存在,使得其硬度和热稳定性降低。

4.因此,有必要提供一种新的多孔多晶立方氮化硼的制备方法解决上述技术问题

技术实现要素:

5.本发明解决的技术问题是提供一种能使加工效率和加工精度大大提高,且耐高温性能极佳,稳定性较好,具有良好的磨削寿命的多孔多晶立方氮化硼的制备方法。

6.为解决上述技术问题,本发明提供的多孔多晶立方氮化硼的制备方法包括以下步骤:

7.s1、原料:

8.(1).准备原料:氮硼化物粉料、立方氮化硼微粉、稀盐酸;

9.s2、制备片状氮硼化物结合剂:

10.(1).将上述s1中准备的氮硼化物粉料通过设备压制成片;

11.(2).将上述(1)中压制成片的氮硼化物粉料置于真空炉中进行烧结,致使得到片状氮硼化物结合剂;

12.s3、制备混合料:

13.(1).将上述s1中准备的立方氮化硼微粉通过设备挤压成块状,然后将上述s2中得

到的片状氮硼化物结合剂产物按照立方氮化硼微粉块、片状氮硼化物结合剂、立方氮化硼微粉块、片状氮硼化物结合剂的顺序依次置于石墨加热管中,进而来制成具有立方氮化硼微粉块-片状氮硼化物结合剂-立方氮化硼微粉块的多层三明治结构的混合料;

14.(2).将上述(1)中含有混合料的石墨加热管置于六面顶压机高压合成腔体内,在压力为6-8gpa、温度为1500-1900℃的环境下,烧结120-300s,之后通过高温高压将片状氮硼化物结合剂渗入立方氮化硼料层中,致使制成多晶立方氮化硼烧结块,其中,所述立方氮化硼微粉块与上述s2中制备的片状氮硼化物结合剂的重量比为75-95:5-25;

15.(3).将上述(2)中制备成的多晶立方氮化硼烧结块通过设备破碎成多晶立方氮化硼颗粒;

16.s4、成型:

17.(1).将上述s3中制成的多晶立方氮化硼颗粒与上述s1中准备的稀盐酸混合后,在室温下反应8-24h,然后过滤滤去除酸液,用清水反复冲洗至中性,然后烘干,致使即得多孔多晶立方氮化硼。

18.作为本发明的进一步方案,所述氮硼化物粉料的粒度为≤30μm,所述立方氮化硼微粉的粒度为≤30μm。

19.作为本发明的进一步方案,所述真空炉的真空度为1

×

10-5pa以下,所述真空炉的温度为1500-1700℃,所述烧结时间为2-4h。

20.作为本发明的进一步方案,所述石墨加热管的壁厚为0.8-1.2mm,所述六面顶压机缸体的内腔直径为550-850mm。

21.作为本发明的进一步方案,所述氮硼化物粉料为氮硼化镁、氮硼化锂或氮硼化钙。

22.作为本发明的进一步方案,所述氮硼化物粉料的纯度>99.9%。

23.作为本发明的进一步方案,所述氮硼化物片厚度为1-10mm,直径15-30mm的圆片。

24.作为本发明的进一步方案,所述多晶立方氮化硼颗粒的粒度为<1mm。

25.作为本发明的进一步方案,所述多晶立方氮化硼颗粒与稀盐酸的质量比为1:(2-4)。

26.与相关技术相比较,本发明提供的多孔多晶立方氮化硼的制备方法具有如下有益效果:

27.本发明提供一种多孔多晶立方氮化硼的制备方法:

28.1、通过采用普通的立方氮化硼微粉与氮硼化物结合剂复合,在高温高压条件下烧结制成性能优良的多孔多晶立方氮化硼磨料。该磨料每一颗粒都是由许多细微的立方氮化硼晶体结合而成的多晶结构,适于淬火钢、钛合金、镍合金材料的加工,能使加工效率和加工精度大大提高;

29.2、多孔立方氮化硼多晶磨料在淬火钢、钛合金、镍合金的磨削去除率是普通立方氮化硼产品的2-4倍,且不会产生表面划伤,且耐高温性能极佳,稳定性较好,具有良好的磨削寿命。

附图说明

30.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

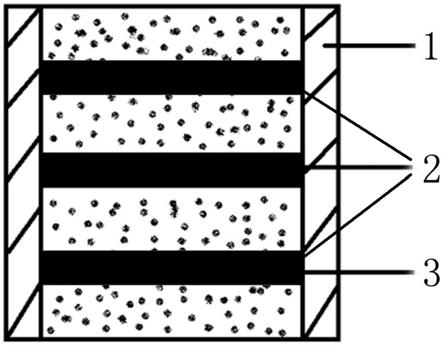

31.图1为合成腔体中立方氮化硼微粉块与氮硼化物结合剂的复合层结构示意图;

32.图2为多孔多晶立方氮化硼磨料的扫描电子显微镜下的结构示意图。

33.图中:1、石墨加热管;2、氮硼化物结合剂;3、立方氮化硼微粉块。

具体实施方式

34.请结合参阅图1和图2,其中,图1为合成腔体中立方氮化硼微粉块与氮硼化物结合剂的复合层结构示意图;图2为多孔多晶立方氮化硼磨料的扫描电子显微镜下的结构示意图。多孔多晶立方氮化硼的制备方法包括以下步骤:

35.s1、原料:

36.(1).准备原料:氮硼化物粉料、立方氮化硼微粉、稀盐酸;

37.s2、制备片状氮硼化物结合剂:

38.(1).将上述s1中准备的氮硼化物粉料通过设备压制成片;

39.(2).将上述(1)中压制成片的氮硼化物粉料置于真空炉中进行烧结,致使得到片状氮硼化物结合剂;

40.s3、制备混合料:

41.(1).将上述s1中准备的立方氮化硼微粉通过设备挤压成块状,然后将上述s2中得到的片状氮硼化物结合剂产物按照立方氮化硼微粉块、片状氮硼化物结合剂、立方氮化硼微粉块、片状氮硼化物结合剂的顺序依次置于石墨加热管中,进而来制成具有立方氮化硼微粉块-片状氮硼化物结合剂-立方氮化硼微粉块的多层三明治结构的混合料;

42.(2).将上述(1)中含有混合料的石墨加热管置于六面顶压机高压合成腔体内,在压力为6-8gpa、温度为1500-1900℃的环境下,烧结120-300s,之后通过高温高压将片状氮硼化物结合剂渗入立方氮化硼料层中,致使制成多晶立方氮化硼烧结块,其中,所述立方氮化硼微粉块与上述s2中制备的片状氮硼化物结合剂的重量比为75-95:5-25;

43.(3).将上述(2)中制备成的多晶立方氮化硼烧结块通过设备破碎成多晶立方氮化硼颗粒;

44.s4、成型:

45.(1).将上述s3中制成的多晶立方氮化硼颗粒与上述s1中准备的稀盐酸混合后,在室温下反应8-24h,然后过滤滤去除酸液,用清水反复冲洗至中性,然后烘干,致使即得多孔多晶立方氮化硼。

46.所述氮硼化物粉料的粒度为≤30μm,所述立方氮化硼微粉的粒度为≤30μm。

47.所述真空炉的真空度为1

×

10-5pa以下,所述真空炉的温度为1500-1700℃,所述烧结时间为2-4h。

48.所述石墨加热管的壁厚为0.8-1.2mm,所述六面顶压机缸体的内腔直径为550-850mm。

49.所述氮硼化物粉料为氮硼化镁、氮硼化锂或氮硼化钙。

50.所述氮硼化物粉料的纯度>99.9%。

51.所述氮硼化物片厚度为1-10mm,直径15-30mm的圆片。

52.所述多晶立方氮化硼颗粒的粒度为<1mm。

53.所述多晶立方氮化硼颗粒与稀盐酸的质量比为1:(2-4)。

54.本发明提供的多孔多晶立方氮化硼的制备方法的工作原理如下:

55.是在超高压下,通过将氮硼化物的渗透到立方氮化硼微粉颗粒间,使立方氮化硼颗粒连接成整体,氮硼化物会与立方氮化硼微粉颗粒反应,使得颗粒成为多孔状,通过破碎、酸处理之后得到多孔多晶立方氮化硼。本发明的制备的多孔多晶立方氮化硼耐磨性高、自锐性好。所谓的耐磨性好,就是制成的多晶立方氮化硼是以小颗粒原料立方氮化硼逐颗失效脱落的形式磨损,而非大粒径单晶立方氮化硼整体脱落,因而磨料的消耗速率低,对加工工件的表面损伤小,故而耐磨性高。所谓自锐性好,是因为它在与结合剂形成工具时,随着结合剂的疲劳脱落,而露出新的立方氮化硼磨粒,产生新的切削刃,不是像单晶立方氮化硼那样穿晶破裂。同时实现了普通的立方氮化硼微粉为原料烧结制成优质多晶立方氮化硼磨料的良好效果,具有操作方便、生产效率高、成本低廉等优点,适合于多晶立方氮化硼磨料大规模生产;

56.上述方法制备的多孔立方氮化硼多晶磨料,可以用于淬火钢、钛合金、镍合金等材料的磨削或车削加工;

57.制备方法,是将立方氮化硼磨粒的单一的大切削刃细化成微纳尺寸的多切削刃,切削刃尺寸变小、数量增多,磨削热和应力得以分散,单个刃口的切削深度减小,有效降低切削损伤,改善表面加工质量;加工过程中所述立方氮化硼磨粒可以通过自身局部破碎而产生新的微切削刃,就是露出新的立方氮化硼磨粒,而不必通过修整即可使磨具维持较高的锋利度,达到提高磨削效率目的,同时可以通过调整立方氮化硼的表面腐蚀程度得以控制其破碎自锐性;相对于普通单晶立方氮化硼磨粒来讲,本发明制备的多孔多晶立方氮化硼磨粒表面较为粗糙,与结合剂之间的有效接触面积增大,其与结合剂的镶嵌作用保证了磨粒不会整颗脱落。当本发明所述多孔立方氮化硼多晶磨料作为磨具进行磨削时,当磨具表面磨粒切削刃磨钝后,磨粒逐层局部破碎,而不会像普通立方氮化硼单晶磨粒的无序破碎或整颗脱落,即在相同条件下,磨削面上参与磨削的磨粒数多于普通立方氮化硼磨料的磨具,最终致使立方氮化硼的利用率和磨削效率得以提高。

58.与相关技术相比较,本发明提供的多孔多晶立方氮化硼的制备方法具有如下有益效果:

59.本发明提供一种多孔多晶立方氮化硼的制备方法,通过采用普通的立方氮化硼微粉与氮硼化物结合剂复合,在高温高压条件下烧结制成性能优良的多孔多晶立方氮化硼磨料。该磨料每一颗粒都是由许多细微的立方氮化硼晶体结合而成的多晶结构,适于淬火钢、钛合金、镍合金材料的加工,能使加工效率和加工精度大大提高,并且多孔立方氮化硼多晶磨料在淬火钢、钛合金、镍合金的磨削去除率是普通立方氮化硼产品的2-4倍,且不会产生表面划伤,且耐高温性能极佳,稳定性较好,具有良好的磨削寿命。

60.实施例1

61.一种多孔多晶立方氮化硼的制备方法包括以下步骤:

62.(1).准备原料:氮硼化物粉料、立方氮化硼微粉、稀盐酸,所述氮硼化物粉料的粒度为≤10μm,所述立方氮化硼微粉的粒度为10-20μm,所述氮硼化物粉料为氮硼化镁、氮硼化锂或氮硼化钙;

63.(2).将上述(1)中准备的氮硼化物粉料通过设备压制成片,然后将压制成片的氮硼化物粉料置于真空炉中进行烧结,致使得到片状氮硼化物结合剂,所述真空炉的真空度为1

×

10-5pa以下,所述真空炉的温度为1500℃,所述烧结时间为2h;

64.(3).将上述(1)中准备的立方氮化硼微粉通过设备挤压成块状,然后将上述(2)中得到的片状氮硼化物结合剂产物按照立方氮化硼微粉块、片状氮硼化物结合剂、立方氮化硼微粉块、片状氮硼化物结合剂的顺序依次置于石墨加热管中,进而来制成具有立方氮化硼微粉块-片状氮硼化物结合剂-立方氮化硼微粉块的多层三明治结构的混合料,所述石墨加热管的壁厚为1.2mm;

65.(4).将上述(3)中含有混合料的石墨加热管置于六面顶压机高压合成腔体内,在压力为6gpa、温度为1500℃的环境下,烧结120s,之后通过高温高压将片状氮硼化物结合剂渗入立方氮化硼料层中,致使制成多晶立方氮化硼烧结块,其中,所述立方氮化硼微粉块与上述(2)中制备的片状氮硼化物结合剂的重量比为95:5,所述六面顶压机缸体的内腔直径为550-850mm;

66.(5).将上述(4)中制备成的多晶立方氮化硼烧结块通过设备破碎成多晶立方氮化硼颗粒,制成的多晶立方氮化硼颗粒与上述(1)中准备的稀盐酸混合后,在室温下反应8h,然后过滤滤去除酸液,用清水反复冲洗至中性,然后烘干,致使即得多孔多晶立方氮化硼(如图一所示);

67.最后,按照超硬磨料-粒度检验国家标准(gb/t-6406-2016),将多孔多晶立方氮化硼磨料筛分成18/20-325/400目各等级粒度的磨料,分袋包装,即为成品。

68.实施例2

69.一种多孔多晶立方氮化硼的制备方法包括以下步骤:

70.(1).准备原料:氮硼化物粉料、立方氮化硼微粉、稀盐酸,所述氮硼化物粉料的粒度为≤10μm,所述立方氮化硼微粉的粒度为5-10μm,所述氮硼化物粉料为氮硼化镁、氮硼化锂或氮硼化钙;

71.(2).将上述(1)中准备的氮硼化物粉料通过设备压制成片,然后将压制成片的氮硼化物粉料置于真空炉中进行烧结,致使得到片状氮硼化物结合剂,所述真空炉的真空度为1

×

10-5

pa以下,所述真空炉的温度为1600℃,所述烧结时间为3h;

72.(3).将上述(1)中准备的立方氮化硼微粉通过设备挤压成块状,然后将上述(2)中得到的片状氮硼化物结合剂产物按照立方氮化硼微粉块、片状氮硼化物结合剂、立方氮化硼微粉块、片状氮硼化物结合剂的顺序依次置于石墨加热管中,进而来制成具有立方氮化硼微粉块-片状氮硼化物结合剂-立方氮化硼微粉块的多层三明治结构的混合料,所述石墨加热管的壁厚为1.0mm;

73.(4).将上述(3)中含有混合料的石墨加热管置于六面顶压机高压合成腔体内,在压力为7gpa、温度为1700℃的环境下,烧结240s,之后通过高温高压将片状氮硼化物结合剂渗入立方氮化硼料层中,致使制成多晶立方氮化硼烧结块,其中,所述立方氮化硼微粉块与上述(2)中制备的片状氮硼化物结合剂的重量比为85:15,所述六面顶压机缸体的内腔直径为550-850mm;

74.(5).将上述(4)中制备成的多晶立方氮化硼烧结块通过设备破碎成多晶立方氮化硼颗粒,制成的多晶立方氮化硼颗粒与上述(1)中准备的稀盐酸混合后,在室温下反应12h,然后过滤滤去除酸液,用清水反复冲洗至中性,然后烘干,致使即得多孔多晶立方氮化硼;

75.最后,按照超硬磨料-粒度检验国家标准(gb/t-6406-2016),将多孔多晶立方氮化硼磨料筛分成18/20-325/400目各等级粒度的磨料,分袋包装,即为成品。

76.实施例3

77.一种多孔多晶立方氮化硼的制备方法包括以下步骤:

78.(1).准备原料:氮硼化物粉料、立方氮化硼微粉、稀盐酸,所述氮硼化物粉料的粒度为≤10μm,所述立方氮化硼微粉的粒度为2-4μm,所述氮硼化物粉料为氮硼化镁、氮硼化锂或氮硼化钙;

79.(2).将上述(1)中准备的氮硼化物粉料通过设备压制成片,然后将压制成片的氮硼化物粉料置于真空炉中进行烧结,致使得到片状氮硼化物结合剂,所述真空炉的真空度为1

×

10-5

pa以下,所述真空炉的温度为1700℃,所述烧结时间为4h;

80.(3).将上述(1)中准备的立方氮化硼微粉通过设备挤压成块状,然后将上述(2)中得到的片状氮硼化物结合剂产物按照立方氮化硼微粉块、片状氮硼化物结合剂、立方氮化硼微粉块、片状氮硼化物结合剂的顺序依次置于石墨加热管中,进而来制成具有立方氮化硼微粉块-片状氮硼化物结合剂-立方氮化硼微粉块的多层三明治结构的混合料,所述石墨加热管的壁厚为0.8mm;

81.(4).将上述(3)中含有混合料的石墨加热管置于六面顶压机高压合成腔体内,在压力为8gpa、温度为1900℃的环境下,烧结300s,之后通过高温高压将片状氮硼化物结合剂渗入立方氮化硼料层中,致使制成多晶立方氮化硼烧结块,其中,所述立方氮化硼微粉块与上述(2)中制备的片状氮硼化物结合剂的重量比为75:125,所述六面顶压机缸体的内腔直径为550-850mm;

82.(5).将上述(4)中制备成的多晶立方氮化硼烧结块通过设备破碎成多晶立方氮化硼颗粒,制成的多晶立方氮化硼颗粒与上述(1)中准备的稀盐酸混合后,在室温下反应8-24h,然后过滤滤去除酸液,用清水反复冲洗至中性,然后烘干,致使即得多孔多晶立方氮化硼;

83.最后,按照超硬磨料-粒度检验国家标准(gb/t-6406-2016),将多孔多晶立方氮化硼磨料筛分成18/20-325/400目各等级粒度的磨料,分袋包装,即为成品。