1.本发明涉及新能源材料技术领域,更具体的说是涉及一种利用超混流反应器制备无定形单晶正极材料的方法。

背景技术:

2.随着社会的快速发展,新能源动力电池汽车已逐渐进入人们的生活中,这就要求动力电池具有较高的容量、热稳定性和循环稳定性。锂离子电池由于具有高容量的优势目前已经在储能市场中占据非常重要的地位。三元材料通过ni-co-mn的协同作用,结合了三种材料的优点:licoo2具有良好的循环性能,linio2具有高比容量和limno2具有高安全性和成本低等优点,已成为目前最具发展前景的新型锂离子电池正极材料之一。

3.现阶段制备镍钴锰前驱体的主要方法为:第一步将镍钴锰固体盐配制成一定浓度的和比例的混合溶液,将混合溶液与沉淀剂、络合剂共沉淀结晶;第二步对结晶浆料进行陈化、洗涤、干燥、过筛、除铁等工序得到镍钴锰氢氧化物前驱体。

4.cn112694139a公开了一种单晶ncm三元正极材料前驱体的制备方法,包括:s1,按配比将总浓度为1.0~2.2mo1/l的nix:coy:mnz硫酸盐溶液、4~10mol/l苛性钠溶液和20%氨水加入到反应单元内部并同时通入惰性气体进行第一阶段反应,测得颗粒d50=1.5~1.8μm后,提高反应釜内氨值进行第二阶段反应,氨水浓度控制在2-7g/l,控制ph为9.00~11.00,利用提固单元进行浓缩以提高固含量并调节提固器的出清速度,最后测得颗粒d50=3.8-4.5μm停止反应;s3,浆料经过洗涤、烘干、筛分后得到单晶ncm三元正极材料前驱体。

5.cn110550668a公开了一种动力型单晶ncm622型前驱体浓缩机工艺制备方法,其包括以下步骤:(1)以可溶性盐硫酸镍、硫酸锰、硫酸钴为原料,配制一定浓度的镍钴锰硫酸盐溶液;(2)配制的镍钴锰溶液按照一定比例加入氨水组成混合溶液,氢氧化钠溶液做为沉淀剂,进行共沉淀反应,得到混合浆料;(3)在反应釜中进行反应,当固含量达到要求时,停止溢流,进行浓缩,控制粒度在2.6微米以下;(4)最后通过洗涤罐洗涤、烘干、筛分除铁包装,制得动力型单晶ncm622型前驱体。

6.cn106920934a公开了一种基于高镍材料的钴铝共掺杂改性三元前驱体及正极材料的制备方法,将镍钴铝混合溶液、氨水和氢氧化钠溶液混合在加热反应釜中发生共沉淀反应得到一种基于高镍材料的钴铝共掺杂改性三元前驱体前驱体。

7.上述方法中均使用了氨水作为络合剂,导致镍钴锰前驱体的生产过程中产生了大量的含氨废水,给环保和后续处理带来了很大的压力。

技术实现要素:

8.本发明提供一种利用超混流反应器制备无定形单晶正极材料的方法,独创性的使用超混流反应器,不使用氨络合剂,在后处理阶段增加粉碎工序,成功制备一种无定形单晶正极材料用前驱体,解决常规单晶正极材料用前驱体生产过程中的废水处理难度大,环保压力大,产能低、成本高、后处理困难等问题。

9.为了达到上述目的,本发明采用如下技术方案:

10.一种利用超混流反应器制备无定形单晶正极材料的方法,包括以下步骤:

11.1.将镍盐、钴盐、锰盐配置成混合盐溶液;

12.2.配制沉淀剂溶液;

13.3.向超混流反应器中连续添加混合盐溶液和沉淀剂溶液,合成前驱体;

14.4.将步骤3所得前驱体经洗涤、干燥后,得到块状无定形单晶正极材料用前驱体;

15.5.将步骤4所得块状前驱体经过气流粉碎获得粉状无定形单晶正极材料用前驱体;

16.6.将步骤5所得粉状前驱体经过筛分、除铁,得到无定形单晶正极材料用前驱体成品;

17.7.将步骤6所得前驱体成品,与锂盐混合,通过烧结、粉碎、筛分、包装得到无定形单晶正极材料。

18.优选的,所述混合盐溶液为镍、钴、锰的硫酸盐混合溶液、硝酸盐混合溶液、氯化盐混合溶液或碳酸盐混合溶液中的一种或几种。

19.优选的,步骤1所述混合盐溶液中ni:co:mn的摩尔比为x:y:z;0≤x≤1.0,0≤y≤1.0,0≤z≤1.0,且x+y+z=1.0。

20.优选的,所述沉淀剂为氢氧化钠、碳酸钠、氢氧化钾、碳酸钾中的一种或几种。

21.优选的,所述沉淀剂溶液的浓度为1-10mo/l。

22.优选的,步骤3向超混流反应器中添加混合盐溶液的流量为1-100l/min,添加沉淀剂溶液的流量为1-500l/min,超混流反应器的推进器转速为800-10000r/min,反应温度为30-90℃,固含量控制在50-1000g/l。

23.优选的,步骤4中洗涤先进行碱洗再进行水洗,所述碱洗工艺:碱水浓度在0-5mol/l之间,碱洗量为1-50m3/t;所述水洗工艺:洗水ph≤10.0视为洗涤合格。

24.进一步优选的,步骤4中干燥设备为盘式干燥机,控制干燥水分≤1%。

25.优选的,所述步骤5进行气流粉碎时控制气流设备的分级频率为30-300hz,气流压力为0.1-10.0mpa,引风频率为1-50hz。

26.进一步优选的,所述步骤5气流粉碎后得到的粉状无定形单晶正极材料用前驱体的粒径为0.1-3.0μm。

27.优选的,所述步骤6中使用200-500目超声波振动进行筛分;使用电磁除铁器控制磁性物质≤100ppb。

28.优选的,所述步骤7中锂源为碳酸锂、氢氧化锂、硝酸锂中的一种或几种;所述烧结温度为500-1500℃,烧结时间为10-50h;所述筛分使用200-500目的超声波振动筛。

29.进一步优选的,所述步骤7中粉碎时控制气流设备的分级频率为30-300hz,气流压力为0.1-10.0mpa,引风频率为1-50hz。

30.本发明的有益效果:

31.本发明提供一种利用超混流反应器制备无定形单晶正极材料的方法,区别于现有使用常规反应釜加浓密机的间歇合成常规单晶正极材料用前驱体的方法,本发明独创性的使用超混流反应器,采用大流量、无络合剂的合成方式,以及对产品结块采用气流粉碎的方式确保产品质量,本发明能够大幅度提高单晶正极材料用前驱体的生产效率,对环境更友

好,环保压力更小,废水处理成本低从而极大程度的降低了生产成本。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

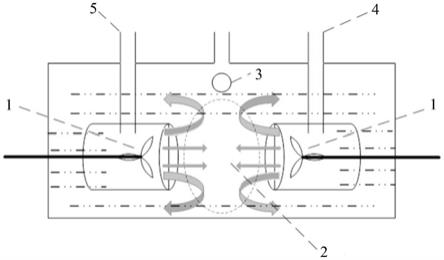

33.附图1为本发明使用的超混流反应器设备示意图;

34.附图2为本发明提供的一种利用超混流反应器制备的无定形单晶正极材料的工艺流程图;

35.附图3为本发明对比例1制备的常规单晶正极材料sem图;

36.附图4为本发明实施例1制备的一种利用超混流反应器制备的无定形单晶正极材料sem图;

37.附图5为本发明实施例2制备的一种利用超混流反应器制备的无定形单晶正极材料sem图;

38.附图6为本发明实施例3制备的一种利用超混流反应器制备的无定形单晶正极材料sem图;

39.图1中:

40.1为推进螺旋桨叶,2为超混流区域,3为溢流口,4为混合盐溶液进料口,5为沉淀剂溶液进料口。

具体实施方式

41.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.如图1所示,超混流反应器的工作原理为:混合盐溶液通过进料口4进入对应腔室,沉淀剂溶液通过进料口5进入对应腔室,通过螺旋推进桨叶1的高速旋转,将对应腔室的两种溶液推送至超混流区域2,两种溶液瞬间反应完成高强度的混合,然后快速通过溢流口3流出。优点为:该反应器混合效果好,可以保证盐溶液和沉淀剂溶液的大流量进料,并且保证能够连续进料,产能更大。

43.对比例1(常规单晶正极材料)

44.1.使用硫酸盐体系,按照摩尔比50:20:30的比例将硫酸镍、硫酸钴、硫酸锰配置成浓度为2mol/l混合盐溶液;使用氢氧化钠作为沉淀剂,配制4mo/l的氢氧化钠溶液;使用20%的氨水溶液作为络合剂;

45.2.将混合盐溶液、氢氧化钠溶液、氨水溶液同时打入反应釜中,硫酸盐混合溶液流量为10l/min,氢氧化钠溶液流量为11l/min,氨水溶液流量为2l/min,控制反应温度50℃,搅拌速度200r/min,固含量200g/l,连续法合成,控制粒径到2.8μm;

46.3.将步骤2所得物料用1mol/l的碱水按照1m3/t的洗水量进行碱洗,控制洗水ph为

9.5;将洗涤后的物料使用盘干机进行干燥,控制水分为0.5%;将烘干后的物料使用300目超声波振动筛进行筛分;将筛分后的物料使用电磁除铁器进行除铁,磁性物质为30ppb,得到常规单晶正极材料用前驱体。

47.4.将步骤3所得前驱体与碳酸锂充分混合,在800℃下烧结20h;将烧结后物料使用气流磨进行粉碎,控制气流压力为1.1mpa,分级频率为120hz,引风频率为25hz;将粉碎后物料使用300目超声波振动筛进行筛分,得到常规单晶正极材料。

48.实施例1

49.1.盐溶液使用硫酸盐体系,按照摩尔比50:20:30的比例将硫酸镍、硫酸钴、硫酸锰配置成浓度为2mol/l的硫酸盐混合溶液。

50.2.使用氢氧化钾作为沉淀剂,配制6mo/l的氢氧化钠溶液。

51.3.硫酸盐混合溶液流量为50l/min,氢氧化钾溶液为36.7l/min,向超混流反应器中连续添加硫酸盐混合溶液和氢氧化钾溶液,控制推进器转速为2000r/min,温度为50℃,固含量控制到280g/l,连续合成。

52.4.将步骤3所得物料用0.5mol/l的碱水按照3m3/t的洗水量进行碱洗,控制洗水ph为9.0;将洗涤后的物料使用盘干机进行干燥,控制水分为0.5%,得到块状无定形单晶正极材料用前驱体。

53.5.将步骤4所得块状前驱体经过气流粉碎,控制分级频率为180hz,气流压力为0.2mpa,引风频率是35hz,将所得块状前驱体粉碎成粉状,粒径为3.0μm。

54.6.将步骤5中粉状前驱体进行筛分、除铁,使用250目超声波振动筛进行筛分;将筛分后的物料使用电磁除铁器进行除铁,磁性物质为50ppb,得到一种利用超混流反应器制备的无定形单晶正极材料用前驱体成品。

55.7.将步骤6所得前驱体与碳酸锂充分混合,在920℃下烧结23h;将烧结后物料使用气流磨进行粉碎,控制气流压力为0.5mpa,分级频率为200hz,引风频率为40hz;将粉碎后物料使用300目超声波振动筛进行筛分,得到一种利用超混流反应器制备的无定形单晶正极材料。

56.实施例2

57.1.盐溶液使用氯化盐体系,按照摩尔比50:20:30的比例将氯化镍、氯化钴、氯化铝配置成浓度为2mo/l的氯化盐混合溶液;

58.2.使用碳酸钠做为沉淀剂,配制8mo/l的碳酸钠溶液;

59.3.氯化盐混合溶液流量为80l/min,碳酸钠溶液为22l/min,向超混流反应器中连续添加氯化盐混合溶液和碳酸钠溶液,控制推进器转速为7000r/min,温度为60℃,固含量控制到300g/l,连续合成;

60.4.将步骤3所得物料用0.1mol/l的碱水按照1.5m3/t的洗水量进行碱洗,控制洗水ph为8.5;将洗涤后的物料使用盘干机进行干燥,控制水分为0.5%,得到块状无定形单晶正极材料用前驱体。

61.5.将步骤4所得块状前驱体经过气流粉碎,控制分级频率为150hz,气流压力为1mpa,引风频率是45hz,将所得块状前驱体粉碎至粒径为3.2μm。

62.6.将步骤5中粉状前驱体进行筛分、除铁,使用300目超声波振动筛进行筛分;将筛分后的物料使用电磁除铁器进行除铁,磁性物质为50ppb,得到一种利用超混流反应器制备

的无定形单晶正极材料用前驱体成品。

63.7.将步骤6所得前驱体与碳酸锂充分混合,在860℃下烧结26h;将烧结后物料使用气流磨进行粉碎,控制气流压力为0.8mpa,分级频率为180hz,引风频率为40hz;将粉碎后物料使用300目超声波振动筛进行筛分,得到一种利用超混流反应器制备的无定形单晶正极材料。

64.实施例3

65.1.盐溶液使用硝酸盐体系,按照摩尔比50:20:30的比例将硝酸镍、硝酸钴、硝酸锰配置成浓度为2mo/l的硝酸盐混合溶液;

66.2.使用碳酸钾做为沉淀剂,配制10mo/l的氢氧化钠溶液;

67.3.硝酸盐混合溶液流量为45l/min,氢氧化钠溶液为10l/min,向超混流反应器中连续添加硝酸盐混合溶液和氢氧化钠溶液,控制推进器转速为8800r/min,温度为52℃,固含量控制到380g/l,连续合成;

68.4.将步骤3所得物料用3.5mol/l的碱水按照0.5m3/t的洗水量进行碱洗,控制洗水ph为8.5;将洗涤后的物料使用盘干机进行干燥,控制水分为0.5%,得到块状无定形单晶正极材料用前驱体。

69.5.将步骤4所得块状前驱体经过气流粉碎,控制分级频率为175hz,气流压力为1.3mpa,引风频率是45hz,将所得块状前驱体粉碎至粒径为3.5μm。

70.6.将步骤5中粉状前驱体进行筛分、除铁,使用300目超声波振动筛进行筛分;将筛分后的物料使用电磁除铁器进行除铁,磁性物质为50ppb,得到一种利用超混流反应器制备的无定形单晶正极材料用前驱体成品。

71.7.将步骤6所得前驱体与氢氧化锂充分混合,在780℃下烧结26h;将烧结后物料使用气流磨进行粉碎,控制气流压力为1.5mpa,分级频率为200hz,引风频率为40hz;将粉碎后物料使用300目超声波振动筛进行筛分,得到一种利用超混流反应器制备的无定形单晶正极材料。

72.表1:对比例1和实施例1-3生产效率及产能对照表

[0073][0074][0075]

从图3-6中可以看出,实施例1-3使用超混流反应器得到的前驱体进行烧结,最终得到的正极材料sem和对比例1使用常规方法合成的sem图接近,而sem是判断正极材料好坏的关键指标。

[0076]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他

实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0077]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。