1.本实用新型涉及关门压紧装置的技术领域,更具体地说,它涉及一种用于铁路敞车关门的工装。

背景技术:

2.铁路敞车在装卸作业过程中因机械卸车或车辆在运行过程中货物挤压等原因,造成车辆小门变形。装卸场地无专用关门装置,需要送到铁路车辆修理车间进行修复。影响车辆周转、运行效率、增加作业人员劳力强度、污染铁路周边环境及作业安全等问题。为了减少因小门关闭不到位对行车的影响,作业人员用人力及撬棍、大锤等铺助工具,仍然是收效甚微,有时现场人员借助铲车、钩机等机械的力量挤压顶撞车门卡带,完成车门的锁闭,对车门造成极大的损伤,使用以上的方式存在以下问题:

3.一、作业效率低:当车辆小门扣关闭不严时,需要送到铁路车辆修理车间进行修复,其间要把关闭不严的车辆,进行调编作业后再单机送到修理车间,每作业一次需要1小时的作业时间,造成机调车作业区效率低。

4.二、劳动强度大:当小门扣变形后,现场无法处理,为把未关好的车辆送至修理车间,需要在站场进行编组作业4次以上,增加机调组人员劳动强度。

5.三、作业不安全:现场作业环境比较差,有时到人的胸部高,要用20磅八角锤和2米长撬棍进行作业,对人身安全极为不利。

6.四、容易敲坏车辆:小门扣是用铆钉锁住,用力过大会敲断小门扣,同时也会对车辆产生一定的损坏。

7.综上所述,现有的敞车关门作业的方式与措施,不能满足作业安全、效率及环保的需求。因此,有必要在敞车关门的方式与措施上实施针对性的改进与创新,进一步地满足在复杂环境下,操作简单、省时省力、作用突出的关门工具,才能适应敞车运用的要求。

技术实现要素:

8.针对现有技术存在的不足,本实用新型的目的在于提供一种用于铁路敞车关门的工装。本实用新型设计合理、定位准确,结构紧凑,现场实践使用方便,安全可靠性高,适用于铁路敞车的关门,无需将待关门的车辆送到铁路车辆修理车间进行修复,降低作业人员劳动强度,提高作业效率,避免了需要送到铁路车辆修理车间进行修复的作业模式,防止铁路车辆因未关好小门而出现的安全隐患。

9.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种用于铁路敞车关门的工装,包括牵引钩、顶压结构和撬臂杆,所述顶压结构呈“c”字型,且所述顶压结构的外侧中部与所述撬臂杆的一端固定连接,所述顶压结构的一端与所述牵引钩通过铰接结构相连接,所述顶压结构的另一端用于顶压车门;所述牵引钩远离所述顶压结构的一端呈钩状,且所述牵引钩向所述顶压结构的内侧弯曲。

10.在其中一个实施例中,所述铰接结构包括加强板,所述加强板两端分别与所述牵

引钩和所述顶压结构相铰接,所述加强板与所述牵引钩之间设有连接螺丝,所述加强板与所述顶压结构之间设有连接螺栓。

11.在其中一个实施例中,所述加强板为两块且对称设置在所述顶压结构和所述牵引钩的上下两侧。

12.在其中一个实施例中,所述连接螺栓上设有手柄,所述手柄用于调节所述加强板与所述顶压结构之间的松紧度。

13.在其中一个实施例中,所述牵引钩呈钩状的一端为挂梁柱方钩,且该方钩上设有凹槽,所述凹槽与敞车车辆底部横梁相适配。

14.在其中一个实施例中,所述顶压结构与所述撬臂杆连接的侧面呈圆弧状,所述顶压结构远离所述牵引钩的一端呈长方体状。

15.在其中一个实施例中,所述撬臂杆包括与所述顶压结构依次焊接的连接段和延长段,所述连接段沿所述顶压结构的对称轴延伸,所述延长段向远离所述牵引钩的一侧延伸。

16.在其中一个实施例中,所述延长段与所述顶压结构的对称轴所成的角度α为25

°

~40

°

。

17.在其中一个实施例中,所述连接段呈长方体状,所述延长段远离所述连接段的一端设有长方体状的方头。

18.在其中一个实施例中,所述牵引钩、所述顶压结构和所述撬臂杆均由q235a材料制成。

19.综上所述,本实用新型具有以下有益效果:

20.1、本实用新型设计合理、定位准确,结构紧凑,现场实践使用方便,安全可靠性高,适用于铁路敞车的关门,无需将待关门的车辆送到铁路车辆修理车间进行修复,降低作业人员劳动强度,提高作业效率,避免了需要送到铁路车辆修理车间进行修复的作业模式,防止铁路车辆因未关好小门而出现的安全隐患。

21.2、牵引钩和顶压结构通过加强板进行铰接,使牵引钩和顶压结构之间的作用力集中不易偏离,利用加强板作为中间的连接,可方便牵引钩的更换,还能方便牵引钩和加强板相对顶压结构进行角度的调节和锁紧,并且牵引钩由于磨损集中需要更换时,牵引钩可通过连接螺丝进行拆卸和锁定,避免了用于角度调节的连接螺栓的进一步磨损。

22.3、撬臂杆的设计利用杠杆原理实现顶压机构对车门的施力,其连接段的设置是方便与顶压机构的焊接,而长方体状的方头是提供一个卡位,方便操作人员向上提拉撬臂杆,而且不容易脱手,延长段的角度设置,也是为了方便操作人员能手握撬臂杆的延长段进行施力操作。

附图说明

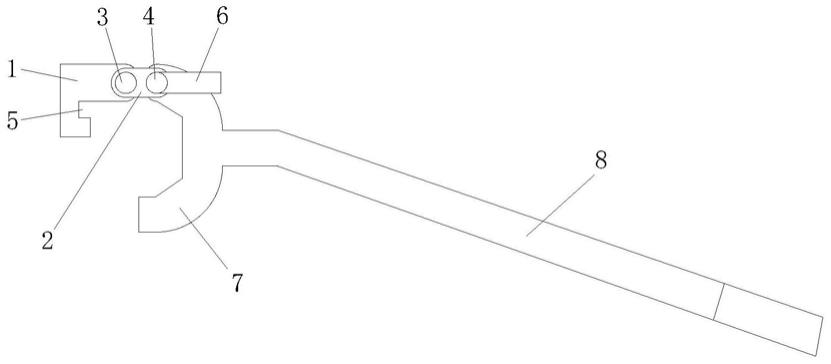

23.图1是本实用新型一种用于铁路敞车关门的工装的主视图;

24.图2是本实用新型一种用于铁路敞车关门的工装的俯视图;

25.图3是本实用新型一种用于铁路敞车关门的工装的左视图。

26.图中:1-牵引钩,2-加强板,3-连接螺丝,4-连接螺栓,5-凹槽,6-手柄,7-顶压结构,8-撬臂杆。

具体实施方式

27.下面结合附图和实施例,对本实用新型进行详细描述。

28.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

29.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系,应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括在“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90

°

或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

30.此外,需要说明的是,使用“第一”、

“”

等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

31.如图1~3所示,一种用于铁路敞车关门的工装,包括牵引钩1、顶压结构7和撬臂杆8,顶压结构7呈“c”字型,且顶压结构7的外侧中部与撬臂杆8的一端固定连接,顶压结构7的一端与牵引钩1通过铰接结构相连接,顶压结构7的另一端用于顶压车门;牵引钩1远离顶压结构7的一端呈钩状,且牵引钩1向顶压结构7的内侧弯曲。本实用新型设计合理、定位准确,结构紧凑,现场实践使用方便,安全可靠性高,适用于铁路敞车的关门,无需将待关门的车辆送到铁路车辆修理车间进行修复,降低作业人员劳动强度,提高作业效率,避免了需要送到铁路车辆修理车间进行修复的作业模式,防止铁路车辆因未关好小门而出现的安全隐患。

32.本装置通过牵引钩1和顶压结构7形成的形状,方便本装置用于铁路敞车的关门,利用牵引钩1钩住车门底部的横梁,从而相对固定本装置,由于顶压结构7的一端是和牵引钩1相铰接的,即可向上提拉撬臂杆8,通过顶压结构7的另一端对车门进行顶压,完成关门,利用杠杆原理,减少了操作人员的施力,而且能让顶压结构7只针对车门底侧位置进行顶压,车门受力位置较为安全,不会用力过大而敲断小门扣,同时也尽量避免对车辆产生的损坏。

33.在其中一个实施例中,铰接结构包括加强板2,加强板2两端分别与牵引钩1和顶压结构7相铰接,加强板2与牵引钩1之间设有连接螺丝3,加强板2与顶压结构7之间设有连接螺栓4。对于牵引钩1和顶压结构7相铰接的位置,在本实施例中增设加强板2,以方便牵引钩1的更换和顶压结构7相对牵引钩1的角度调节。加强板2为两块且对称设置在顶压结构7和牵引钩1的上下两侧,加强板2可有效保护牵引钩1和顶压结构7的铰接位置,加强铰接位置的应力,相较于牵引钩1和顶压结构7直接相铰接,加强板2具有可方便更换、受力更均匀、连接更稳定的作用。

34.牵引钩1和顶压结构7通过加强板2进行铰接,使牵引钩1和顶压结构7的连接是相对位于中心的,之间的作用力更为集中不易偏离,利用加强板2作为中间的连接,可方便牵引钩1的更换,还能方便牵引钩1和加强板2相对顶压结构7进行角度的调节和锁紧,正常可只利用顶压结构7的铰接处进行顶压的运动,必要时也可以通过牵引钩1的铰接处进行角度的改变,两处铰接同时使用则具有更大的可调范围。并且牵引钩1由于磨损集中需要更换时,牵引钩1可通过连接螺丝3进行拆卸和锁定,而连接螺栓4上可设有手柄6,手柄6用于调节加强板2与顶压结构7之间的松紧度,避免了用于松紧度调节的连接螺栓4的进一步磨损。而连接螺栓4在此的作用可以是调节顶压结构7相对牵引钩1的松紧度,调节角度锁紧后可避免过于用力而使顶压结构7破坏车门。

35.在其中一个实施例中,牵引钩1呈钩状的一端为挂梁柱方钩,且该方钩上设有凹槽5,凹槽5与敞车车辆底部横梁相适配。挂梁柱方钩由于具有棱角,更容易受力固定或套入车门底部的横梁上进行本装置的固定,凹槽5则是进一步适配横梁的直径大小,使牵引钩1能方便卡入并更好地受力。顶压结构7与撬臂杆8连接的侧面呈圆弧状,顶压结构7远离牵引钩1的一端呈长方体状。同样的,顶压结构7形成一个“c”字型的结构,其用于顶压车门的一端也设置成长方体状,这是为了使顶压结构7对车门的作用力更为均匀,受力面积更大,更容易顶压和关好车门。

36.在其中一个实施例中,撬臂杆8包括与顶压结构7依次焊接的连接段和延长段,连接段沿顶压结构7的对称轴延伸,延长段向远离牵引钩1的一侧延伸。撬臂杆8先利用较短的连接段与顶压结构7焊接,连接段与顶压结构7的对称轴平行可方便焊接的完成,同时也可使该处的受力更均匀,抗拉伸应力更大,由于延长段的偏移而与连接段形成一定的转角,该角度即为延长段与顶压结构7的对称轴所成的角度α为30

°

,结合连接段呈长方体状,延长段远离连接段的一端设有长方体状的方头,从而方便操作人员手握撬臂杆8的延长段进行提拉,必要时也可握住连接段与延长段连接的位置使其受力集中,方头的存在形成一定的卡位,使操作人员不容易脱手。另外,若使用时车门较低,不方便牵引钩1的插入,也可利用延长段与连接段的转角位置作为支点进行撬臂作业,然后再把牵引钩1插入车门底部固定。牵引钩1、顶压结构7和撬臂杆8均由q235a材料制成。q235a韧性和塑性较好,有一定的伸长率,具有良好的焊接性能和热加工性。

37.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。