1.本发明属于生物质化工技术领域,具体地,涉及一种乙醇酸的制备方法,更具体的涉及一种乙醇酸的减压精馏分离纯化的方法。

背景技术:

2.近年来,我国不断颁布新的环保政策以加强对塑料“白色污染”的治理,自2021年1月1日起,我国政策规定推行生物可降解塑料袋的应用。因此,在未来,研发可快速降解且环境友好型的塑料制品将成为研究热点。

3.聚乙醇酸(pga)又称聚羟基乙酸,是已知结构最简单的脂肪族聚酯,其受到环境影响时,会在材料内部形成不稳定的自由基,并会被快速氧化为过氧自由基,会加速其自身在自然环境内的降解过程。因此,pga同时具有优异可降解性。乙醇酸(ga)是合成聚乙醇酸的单体,探究其高效合成具有重要的现实意义。目前,乙二醇选择性氧化是生产乙醇酸的重要途经之一,可获得多种不同的副产物(如甲酸和乙醇醛等),这些产物在食品和医药等行业有着巨大潜在价值。因此,近年来关于乙二醇选择性氧化制备乙醇酸的研究越来越多,但是对于其反应后如何高效的将其分离,鲜有报道。

技术实现要素:

4.本发明的一个目的是为了提高乙二醇氧化产物乙醇酸的分离效率、降低能耗等。

5.本发明的一种乙二醇氧化制备乙醇酸的产物的分离方法,乙二醇选择性氧化产物经减压精馏除去甲酸和水之后的得到混合物a,混合物a经过减压精馏分离后,得到三种产物,混合物a包括乙醇酸、乙醇醛以及乙二醇。

6.混合物a经过减压精馏分离的精馏塔包括:一个以上的减压隔壁塔;或者两个以上的减压精馏塔。

7.本技术的乙醇酸的制备方法,包括:乙二醇与氧化剂在催化剂的作用下进行氧化反应,反应温度在25~100℃,反应压力在0.1~3.0mpa,乙醇酸氧化过程的反应时间控制在4~20h,得到含有乙醇酸的产物。

8.在本技术中,催化氧化乙二醇得到的含有乙醇酸的混合物,现将甲酸以及水分除去,然后将含有乙醇酸、乙醇醛以及乙二醇的混合物经过减压精馏分离开,分离后的三种物质的纯度均很高。尤其,采用减压隔壁塔精馏,其分离效率高、纯度高,且降低能耗。

附图说明

9.图1为一种利用减压精馏与隔壁塔减压分离乙二醇选择性氧化产物的节能方法的工艺流程图。

10.图2为常规减压+连续减压精馏工艺流程图。

11.图3为乙醇酸的减压分离纯化工艺的一种实施方式的示意图。

12.图4为乙醇酸的减压分离纯化工艺的另一种实施方式的示意图。

13.图1中:1-减压隔壁塔公共精馏段;2-减压隔壁塔预分馏段;3-减压隔壁塔主塔段;4-减压隔壁塔公共提馏段;f-乙醇酸、乙醇醛、甲酸、水以及乙二醇的混合物;a-乙醇酸、乙醇醛以及乙二醇的混合物;b-甲酸水溶液;c-乙醇酸;d-乙二醇;e-乙醇醛。

14.图2中:f-乙醇酸、乙醇醛、甲酸、水以及乙二醇的混合物;a-乙醇酸、乙醇醛以及乙二醇的混合物;b-甲酸水溶液;c-乙醇酸;g-乙二醇和乙醇醛的混合物;d-乙二醇;e-乙醇醛。

具体实施方式

15.下面对本技术的乙醇酸的制备方法进一步详细叙述。并不限定本技术的保护范围,其保护范围以权利要求书界定。某些公开的具体细节对各个公开的实施方案提供全面理解。然而,相关领域的技术人员知道,不采用一个或多个这些具体的细节,而采用其他的材料等的情况也可实现实施方案。

16.除非上下文另有要求,在说明书以及权利要求书中,术语“包括”、“包含”应理解为开放式的、包括的含义,即为“包括,但不限于”。

17.在说明书中所提及的“实施方案”、“一实施方案”、“另一实施方案”或“某些实施方案”等是指与所述实施方案相关的所描述的具体涉及的特征、结构或特性包括在至少一个实施方案中。因此,“实施方案”、“一实施方案”、“另一实施方案”或“某些实施方案”没有必要均指相同的实施方案。具体的特征、结构或者特性可以在一种或多种实施方案中以任何的方式相结合。说明书中所揭示的各个特征,可以任何可提供相同、均等或相似目的的替代性特征取代。因此除有特别说明,所揭示的特征仅为均等或相似特征的一般性例子。

18.术语“常压”指一个大气压,人类生活的大气层产生的气体压力。每个地方由于地理位置、海拔高度、温度等不同,通常,近似认为常压就是一个标准大气压,即100kpa或0.1mpa。

19.术语“回流比”是指由精馏塔塔顶返回塔内的回流液流量l与塔顶产品流量d的比值,即r=l/d。回流比的大小。

20.本技术的“隔壁塔”是指在塔内的沿着轴向方向设置一隔板,将塔中部分分成两部分。进料在塔中部的一侧先进行预分馏,轻组分上升到塔上部,在塔上部再进行轻重组分的分离,重组分流向塔下部,塔顶的液相和塔底的气相分别流入分隔壁的另一侧。最终中间馏分在塔中部汇集,从隔板的另一侧采出。

21.在本技术中涉及的术语“精馏塔”或“减压精馏塔”不同于“隔壁塔”或者“减压隔壁塔”,在塔内沿着轴向方向没有设置隔板,是常规的精馏塔。

22.乙二醇催化氧化制备乙醇酸的产物中,乙醇酸和乙醇醛等化合物均为热敏感性高沸点化合物,受热易分解或聚合,采用常规精馏手段无法实现分离。而采用离子交换树脂、膜分离等其他分离方法,又无法获得高纯度的乙醇酸产品。本技术采用减压精馏的方法以控制塔釜温度低于乙醇酸和乙醇醛的分解或聚合温度,将乙二醇选择性氧化产物更好的分离开。

23.一方面,一种乙二醇氧化制备乙醇酸的产物的分离方法,乙二醇氧化所得产物经减压精馏后除去甲酸水溶液b,得到混合物a,混合物a经减压精馏分离后,得到三种产品,混合物a主要包括乙醇酸c、未反应的原料乙二醇d以及副产物乙醇醛e。

24.本技术的乙二醇氧化所得产物混合物中,主要包括乙醇酸、乙醛酸、乙二醇、甲酸以及水,其他物质的含量在0.1%wt以下。

25.在某些实施方式中,在温度80~99℃、压力为8~10kpa的减压条件下进行第一减压精馏,回流比为3~10,将甲酸和水等与混合物a分离开。混合物a主要包括乙醇酸、乙醇醛以及未反应的乙二醇混合物。

26.在某些实施方式中,第一减压精馏时,精馏塔内的回流比可在3-10之间,优选回流比为6。

27.生产乙醇酸的方法中,通常采用加入另一种溶剂的常压精馏等方法,将乙醇酸从反应产物中分离出来。但是,发明人发现,无论采用现有技术使用的何种分离方法,分离出来的乙醇酸的纯度有待于进一步提高。

28.在本技术中,在上述减压精馏条件下,甲酸水溶液与其他物质之间的相对挥发度增加,甲酸水溶液可与剩余物质很好的分离开。

29.混合物a各物质可经一个减压隔壁塔分离开,或者经二个减压精馏塔分离开。

30.在一实施方式中,混合物a在减压条件下精馏,分离得到塔顶轻质分离产物乙醇酸,以及塔底重分离质产物d;重质分离产物d在减压条件下精馏,将乙二醇与乙醇醛分离开。

31.在某些实施方式中,混合物a(包括乙二醇、乙醇酸、乙醇醛)的精馏条件包括,温度控制在40~99℃;压力控制5~15kpa。

32.优选,塔底温度为80~99℃,塔顶压力为5-10kpa。

33.在某些实施方式中,混合物a精馏分离过程中,回流比控制在3-10;优选回流比为7。

34.经过对混合物a的减压精馏后,塔顶分馏出乙醇酸。塔底分离出的物质包括乙醇醛和乙二醇,即重质分离产物d。

35.在一些实施方式中,重质分离产物d精馏分离过程中,温度控制在80~99℃;压力控制在5~15kpa,优选的,塔底温度为85~90℃;塔顶压力为5-10kpa。

36.在某些实施方式中,重质分离产物d精馏分离过程中,回流比控制在10-50,优选回流比为35。

37.混合物a经过上述减压精馏后,可以将各组分乙二醇、乙醇酸、乙醇醛分离开,分离开的各物质的纯度较高,可达到99%。因此,采用本工艺所述的分离纯化方法,在乙醇酸减压分离工段所得到的纯化乙二醇可作为原料循环使用,提高了原料乙二醇的利用率,实现了乙醇酸的清洁化生产。

38.混合物a各物质可经减压隔壁塔分离开,减压隔壁塔均包括四个塔段,具体的,包括预馏分段、主塔段、公共精馏段、以及公共提馏段。

39.在另一实施方式中,混合物a进入减压隔壁塔的预馏分段,在隔壁塔的主塔段进行乙醇酸、乙醇醛以及乙二醇的分离,目的产物乙醇酸经公共精馏段顶部分离得到,中间组分乙二醇从主塔段的分离得到,重组分乙醇醛经公共提馏段分离得到。

40.在某些实施方案中,所述的减压隔壁塔的预分馏段与主塔段各有10~30块理论板,优选地隔壁塔的预分馏段与主塔段的理论板数为20。

41.在某些实施方式中,公共精馏段与公共提馏段各有5~15块理论板,优选地公共精

馏段与公共提馏段的理论板数为8。

42.通过上述的理论板数的设置,可以有效的分离重组分乙醇醛、轻组分乙醇酸以及中间组分乙二醇。

43.在某些实施方式中,减压隔壁塔内操作温度控制在40~99℃;操作压力为5~20kpa。

44.在某些实施方式中,所述的减压隔壁塔的摩尔回流比为5-50;优选回流比为20。

45.在减压隔壁塔在上述回流比以及塔板数的条件下,可以将乙醇酸、乙醇醛以及乙二醇分别分离开,且各物质分离后的纯度高。

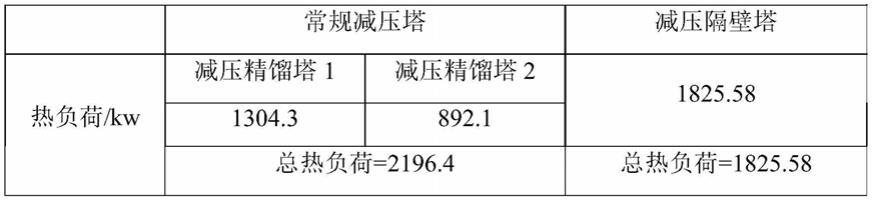

46.另外,采用本技术的隔壁塔减压分离工艺,在同样分离要求下,与常规两个减压精馏相比,可降低分离能耗(所有塔设备的塔顶冷凝器与塔釜再沸器的热负荷之和)。解决了乙二醇选择性氧化产物分离过程中能耗高的问题。且分离出的物质的纯度高。

47.在某些实施方式中,混合物f(包括所述的乙醇酸、乙醇醛、甲酸、水以及乙二醇混合物)的进料温度为25~90℃;优选进料温度为30℃~70℃。

48.采用上述方法分离后的物质可将乙醇酸、乙醇醛及目的产物乙醇酸相互分离开,且分离出的每种物质的质量分数均(纯度)能达到99%。

49.乙醇酸的制备过程可以采用催化剂以及工艺参数进行催化氧化反应。

50.高效的分离乙醇氧化产物,且得到高纯度的分离物质的另一个因素,反应的副产物种类少以及含量相对低,最大程度的减少对目标产物的影响。

51.在某些实施方式中,本技术的乙二醇催化氧化反应的催化剂为铂基催化剂,反应温度控制在25~100℃,其中,所述的铂基催化剂的活性组分包括pt、以及至少一种rb、zn金属。在这种条件下进行反应,可以很好的控制或者降低了除甲酸、乙醇醛和乙醇酸以外的物质的产生。尤其将温度控制在50-100℃、ph在4~6,除甲酸、乙醇醛和乙醇酸以外的副产物从种类以及含量都大大降,且这些副产物也相对容易随着甲酸精馏出去。

52.在一些实施方式中,在本技术的中的氧化剂可以为氧气或者双氧水,也可以其他可以氧化原料乙二醇的物质。本技术优选氧气。

53.在一些实施方式中,乙二醇氧化过程的反应压力控制在0.1~3.0mpa,优选反应压力为1.1mpa。

54.在一些实施方式中,乙二醇氧化过程的反应压力控制在的反应时间在4~20h,优选为12h。

55.在一些实施方式中,氧气与乙二醇的物质的量的(1.1-2.5):1,优选的,氧气与乙二醇的物质的量比为1.3:1。

56.在一些实施方式中,乙二醇氧化的催化剂的活性组分包括pt和rb。

57.在一些实施方式中,所述的催化剂的活性组分为pt和rb双金属,双金属pt与rb的质量配比约为(0.7~1.5):1。

58.在催化剂中的活性组分双金属元素pt与rb的质量配比约为(0.7~1.5):1,表现出更优异的催化活性,在低温条件下,目的产物乙醇酸的收率与选择性高。

59.在某实施方式中,铂基催化剂的载体包括但不限于活性炭、沸石分子筛、或者al2o3等。

60.在过量的氧气与乙二醇在pt-rb双金属铂基催化剂的催化作用下,在温度25~100

℃(优选在50~100℃)的条件下,压力在0.1~3.0mpa(优选在1.1mpa)的条件下,乙醇酸的收率和选择性高。在反应温度过高或者过低,乙醇酸的收率和选择性下降。

61.在某些实施方式中,乙二醇反应物与双金属铂基催化剂中pt元素的物质的量比为(300-800):1。优选的,乙二醇反应物与双金属铂基催化剂中pt元素的物质的量比为600:1。

62.采用上述方法,将乙二醇催化氧化制备乙醇酸,其反应条件相对温和,乙二醇的转化率,且乙醇酸的选择性高。除甲酸、乙醇醛和乙醇酸以外的副产物含量低。

63.本技术的双金属催化剂可以采用现有技术的所有方法制备得到,比如浸渍法、共沉淀法、或者溶胶凝胶法等。

64.采用本技术提供的乙二醇氧化产物经减压精馏的分离纯化工艺,现将甲酸水溶液与其他物质分离开,剩余的混合物通过减压精馏或者仅需一个减压隔壁精馏塔,即可将乙醇酸、乙醇醛和乙二醇分离开,且各自的纯度达到99%。尤其使用隔壁精馏塔处理,既能够实现要求的分离任务,大大降低了设备投资与操作费用。解决了乙醇酸的生产中原料及主、副产物受热分解而导致无法分离的问题。

65.本技术提供的乙醇酸制备方法,乙二醇的转化率以及乙醇酸的选择性高,且产物中除乙醇酸、乙醇醛、甲酸、乙二醇之外的副产物极少,利于后续的各物质的减压分离提纯。

66.下面结合具体的实施例进一步说明本技术的技术方案。

67.实施例一

68.采用pt-rb催化剂和连续搅拌釜式反应器实现乙醇酸生产的减压分离纯化工艺

69.如图3所示,原料100kg乙二醇1’从釜式反应器100底部注入,130kg氧气2’从顶部进入反应器,在双金属pt-rb催化剂的作用下(pt与rb的质量比约为1:1),于100℃,压力1.1mpa条件下反应12h后离开反应器。经计算,氧气消耗量为15.20kg,剩余氧气通过经分离后循环使用,并通过外部补充氧气以维持其分压。

70.乙二醇氧化反应的产物3’进入气液闪蒸分离罐200进行气液分离,反应气相产物主要为氧气4’,从闪蒸罐200顶部循环至釜式反应器100顶部与原料氧气2’混合;反应液相产物(主要为乙醇酸、甲酸、乙醇醛、水和未反应的乙二醇)进入减压精馏塔300,塔底温度为约95℃,压力5kpa,回流比12,塔顶产物为甲酸水溶液6,共计3.42kg。塔底产物7(液相分离物a)为乙醇酸、乙醇醛以及未反应的原料乙二醇的混合物。

71.塔底产物7进入减压精馏塔400进行分离。在第一减压精馏塔400的塔底温度约为97℃左右,不高于100℃,操作压力为7kpa左右,塔顶温度不高于95℃,回流比为8,分离得塔顶产物9为目的产物乙醇酸,共计80.24kg,纯度为99.5%;塔底产物8为乙醇醛和未反应的乙二醇的混合物。

72.减压塔400塔底产物8进入减压精馏塔500,控制第二减压精馏塔500塔底温度为96℃左右,操作压力8kpa左右,回流比为20,分离得到塔顶产物10为11.73kg乙醇醛,纯度为99.1%,塔底产物11为19.81kg未反应的原料乙二醇,纯度为99.3%,循环至反应器100底部与原料乙二醇1混合。

73.实施例二

74.采用pt-rb催化剂和固定床反应器实现乙醇酸生产的减压分离纯化工艺

75.如图4所示,原料1kg乙二醇1’从釜式反应器100底部注入,1.3kg氧气2’从顶部进入固定床反应器,在双金属pt-rb催化剂的作用下(pt与rb的质量比约为0.8:1),于90℃,压

力1.2mpa条件下反应14h后离开反应器。经计算,氧气消耗量为0.15kg,剩余氧气通过经分离后循环使用,并通过外部补充氧气以维持其分压。

76.乙二醇氧化反应的产物3’进入气液闪蒸罐200进行气液分离,反应气相产物主要为氧气4’,从闪蒸罐顶部循环至釜式反应器100顶部与原料氧气2’混合。反应液相产物(主要为乙醇酸、甲酸、乙醇醛、水和未反应的乙二醇)进入减压精馏塔300,塔底温度为约95℃,压力1.5mpa,回流比10,塔顶产物为甲酸水溶液6,共计0.13kg。塔底产物7(液相分离物b)为乙醇酸、乙醇醛以及未反应的原料乙二醇的混合物,共计1.02kg。

77.塔底产物7进入减压精馏塔400进行分离。在第一减压精馏塔400的塔底温度约为96℃左右,不高于98℃,操作压力为7kpa左右,塔顶温度不高于94℃,回流比为7,分离得塔顶产物9为目的产物乙醇酸,共计0.81kg,纯度为99.4%;塔底产物8为乙醇醛和未反应的乙二醇的混合物。

78.减压塔400塔底产物8进入减压精馏塔500,控制第二减压精馏塔500塔底温度为104℃左右,操作压力8kpa左右,回流比为25,分离得到塔顶产物10为0.21kg乙醇醛,纯度为99.2%,塔底产物11为0.10kg未反应的原料乙二醇,纯度为99.2%,循环至固定床反应器100底部与原料乙二醇1混合。

79.实施例三

80.采用图1所示的流程,待分离的混合物f(包括乙醇酸、乙醇醛、甲酸、水以及乙二醇的混合物)经减压精馏塔出去甲酸水溶液后,进入减压隔壁精馏塔。在隔壁塔的预分馏段2中完成轻组分乙醇酸、中间组分乙二醇和重组分乙醇醛的分离。乙二醇d从主塔段中部侧线3分离出,乙醇酸c从公共精馏段1顶部分离出,重组分乙醇醛e从公共提馏段4的底部分离出。其中,混合物f的进料量为11.5kg/h,质量比为69:10:7:3:11(乙醇酸:乙醇醛:甲酸:水:乙二醇),进料温度为50℃;采用隔壁塔的预分馏段有20块理论板,主塔段有25块理论板,公共精馏段与公共提馏段各有12块理论板,回流比为15,操作压力为8kpa,隔壁塔的操作温度为塔顶80~95℃,塔底为180~200℃。

81.最终耗能结果如表1所示。分离出的乙醇酸、乙醇醛以及乙二醇的质量纯度分别为99.5%,99.4%与99.1%。

82.经与对比例1的常规双塔减压精馏相比,分离相同量的混合物f,本技术的减压精馏的方法减少了能耗,缩短了分离的工艺线路。

83.实施例四

84.采用图1所示的流程,待分离的混合物f(包括乙醇酸、乙醇醛、甲酸、水以及乙二醇的混合物)经减压精馏塔出去甲酸水溶液后,进入减压隔壁精馏塔。在隔壁塔的预分馏段2的中部进料,在隔壁塔的主塔段中完成轻组分乙醇酸、中间组分乙二醇和重组分乙醇醛的分离。乙二醇d从主塔段中部侧线3分离出,乙醇酸c从公共精馏段1顶部分离出,重组分乙醇醛e从第一公共提留段4的底部分离出。其中,混合物f的进料量为50kg/h,质量比为69:9:7:4:11(乙醇酸:乙醇醛:甲酸:水:乙二醇),进料温度为70℃;采用的隔壁塔的预分馏段有15块理论板,主塔段有30块理论板,公共精馏段与公共提馏段各有15块理论板,回流比为20,操作压力为8kpa,隔壁塔的操作温度为塔顶80~95℃,塔底为180~200℃。

85.最终耗能结果如表1所示。分离出的乙醇酸、乙醇醛以及乙二醇的质量纯度分别为99.6%,99.3%与99.2%。

86.经与对比例1的常规双塔减压精馏相比,分离相同量的混合物f,本技术的减压精馏的方法减少了能耗,缩短了分离的工艺线路。

87.实施例五

88.采用图2所示的流程,进料的组成、流量与温度均保持不变,参考实施例3。与实施例3不同的是,本实施例采用常规的减压精馏设备,即需要两个减压精馏塔。待分离的混合物f(包括乙醇酸、乙醇醛、甲酸、水以及乙二醇的混合物)经减压精馏塔出去甲酸水溶液后b,进入第一、第二减压精馏塔(400,500)。减压精馏塔地产物a(乙醇酸、乙醇醛以及乙二醇的混合物)进入第一减压精馏塔400中部进行精馏分离,塔顶分离出轻组分c乙醇酸、塔底分离重组分g(包括乙醇醛与乙二醇的合物)。

89.减压精馏塔底混合物g进入第二减压精馏塔500进行精馏分离,在塔顶分离出轻组分d乙二醇,塔底分离出重组分e乙醇醛。

90.其中,第一减压精馏塔400共有25块理论板,在第13块板处进料,回流比为15,进料温度66℃,塔顶压力为7kpa;第二减压精馏塔500共有30块理论板,第16块板进料,回流比为20,进料温度103℃,塔顶压力为8kpa。结果如表1所示。第一、二精馏塔内的其他工艺参数参加实施例1。

91.表1.实例三采用减压隔壁塔精馏与常规精馏分离乙二醇氧化产物的结果对比

[0092][0093]

实施例六

[0094]

采用图2所示的流程,进料的组成、流量与温度均保持不变,参考实施例4。与实施例4不同的是,本实施例采用常规的减压精馏设备,即需要两个减压精馏塔。待分离的混合物f(包括乙醇酸、乙醇醛、甲酸、水以及乙二醇的混合物)经减压精馏塔出去甲酸水溶液后b,进入第一、第二减压精馏塔(400,500)。减压精馏塔的产物a(乙醇酸、乙醇醛以及乙二醇的混合物)进入第一减压精馏塔400中部进行精馏分离,塔顶分离出轻组分c乙醇酸、塔底分离重组分g(包括乙醇醛与乙二醇的合物)。

[0095]

减压精馏塔底混合物g进入第二减压精馏塔500进行精馏分离,在塔顶分离出轻组分d乙二醇,塔底分离出重组分e乙醇醛。

[0096]

其中,第一减压精馏塔400共有26块理论板,在第15块板处进料,回流比为14,进料温度70℃,塔顶压力为7kpa;第二减压精馏塔500共有30块理论板,第17块板进料,回流比为19,进料温度104℃,塔顶压力为10kpa。对比结果如表2所示。第一、二精馏塔内的其他工艺参数参加实施例1。

[0097]

表2实例四采用隔壁塔减压精馏与常规精馏分离乙二醇氧化产物的结果对比

[0098][0099]

实施例七

[0100]

取乙二醇水溶液(0.3mol/l)25ml,加入实施例十的pt-rb催化剂(pt与rb的质量比为1:1,载体为mcm-41),在反应釜内混合均匀,其中,乙二醇与pt元素的物质的量比为600:1。充入压力为1mpa的氧气,在反应温度在约50℃的条件下反应至ph在4.0,得到的产物经分离,其结果如见表1。

[0101]

实施例八

[0102]

取乙二醇水溶液(0.35mol/l)50ml,加入实施例十的pt-rb催化剂(pt与rb的质量比为1:1,载体为mcm-41),在反应釜内混合均匀,其中,pt元素与乙二醇的物质的量比为0.002:1。充入压力为1mpa的氧气,在反应温度在约55℃的条件下反应至ph在6.0,得到的产物经分离,其结果如见表1。

[0103]

实施例九

[0104]

取乙二醇水溶液(0.4mol/l)100ml,加入实施例十的pt-rb催化剂(pt与rb的质量比为1:1,载体为mcm-41),在反应釜内混合均匀,其中,乙二醇与pt元素的物质的量比为600:1。充入压力为1mpa的氧气,在反应温度在约60℃的条件下反应至ph在4.0,得到的产物经分离,其结果如见表1。

[0105]

表1

[0106]

实施例乙二醇转化率乙醇酸的选择性其他副产物实施例五77.2%78.1%0.1%wt以下实施例六79.6%81.5%0.1%wt以下实施例七83.5%86.4%0.1%wt以下

[0107]

其他副产物是指除甲酸、乙二醇、乙醇醛、乙醇酸、水之外的物质含量。

[0108]

实施例十、双金属pt-rb催化剂的制备方法

[0109]

采用等体积浸渍法负载金属,以合成pt-rb催化剂(pt与rb的质量比为1:1)制备过程为例:

[0110]

(1)用移液管移取2.60ml的h2ptcl6·

6h2o溶液(浓度为0.039mol/l)和5.6ml rbcl(浓度为0.040mol/l)并稀释在20ml去离子水中(1gmcm-41载体的吸水量大约为16ml);

[0111]

(2)将其浸渍到盛有2gmcm-41载体的25ml烧杯中,静置6h以上,将得到的材料100℃烘干3h;

[0112]

(3)随后放入马弗炉中450℃下焙烧2h(升温速率6℃/min);

[0113]

(4)将焙烧好的催化剂在h

2-ar(1:9)混合气中350℃下还原5h,得到pt-rb催化剂(pt:rb的质量比1:1)。

[0114]

本技术中涉及到的催化剂均可采用如实施八的方法制备得到。

[0115]

本技术做了详尽的描述,其目的在于让熟悉本领域的技术人员能够了解本技术的

内容并加以实施,并不能以此限制本技术的保护范围,凡根据本技术的精神实质所做的等效变化或修饰,都应涵盖在本技术的保护范围内。