1.本发明涉及混凝土制备技术领域,具体为一种适用于核电大体积筏基底板浇筑的混凝土制备技术。

背景技术:

2.核电大体积筏基底板混凝土一次整体浇筑平面面积、截面尺寸大,混凝土浇注初期,混凝土凝结产生大量的水化热,由于混凝土不良导热性能,水化热在混凝土内部大量积聚,不易散发,导致混凝土内部的温度急剧上升,而混凝土表面热量可以直接散发至外部,积聚不多,升温不高,这就形成了内高外低的温差;这种内外温差造成混凝土内部产生温差应力,当应力超过混凝土抗拉强度时,就会导致出现混凝土温度裂缝;为减少混凝土裂缝的出现,必须通过采取一定的技术措施控制混凝土凝结时的温度应力;

3.混凝土凝结时的内部热量主要来自水泥水化热,因而大体积混凝土应选用低水化热的水泥配制混凝土,同时可采用掺加混合料等措施减少每立方米混凝土中的水泥用量,降低水化热;

4.核电站筏基底板一次整体浇筑,振捣作业面较大,混凝土入模后若凝结较快,且得不到及时振捣,可能导致两层混凝土无法有效结合,出现冷缝,影响结构安全;拥有较好可振捣性能的混凝土,可适应振捣作业面较大、混凝土入模与振捣间隔时间较长的情况,保证混凝土的振捣效果,使得上下层混凝土获得有效结合,确保浇筑质量。

技术实现要素:

5.本发明的目的在于提供一种适用于核电大体积筏基底板浇筑的混凝土制备技术,以解决上述背景技术中提出的容易导致温度裂缝、可振捣性差等问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种适用于核电大体积筏基底板浇筑的混凝土,所述将各组分水泥、粉煤灰、砂、碎石、水、外加剂进行混合搅拌,其特征在于,所述每m3混凝土包含:水泥:233-283kg,粉煤灰:86-136kg,砂:798kg,第一碎石:423kg,第二碎石:635kg,水:148-162kg,胶凝材料总量控制为369kg,水与胶凝材料比控制为0.42

±

0.02。

8.优选的,所述水泥优选的是牌号p.i42.5,该水泥三天时的水化热不宜大于240kj/kg、不得大于250kj/kg,在第七天水化热不能超过290kj/kg。

9.优选的,所述粉煤灰采用f类i级粉煤灰。

10.优选的,所述第一碎石的直径在5-16mm之间,连续粒级。

11.优选的,所述第二碎石的直径在16-31.5mm之间,连续粒级。

12.优选的,所述砂为ii区中砂。

13.优选的,所述外加剂包括减水剂(nof-as)占胶凝材料比例控制在0.8%-1.4%,引气剂(nof-ae)占胶凝材料比例控制在0-1.0%。

14.优选的,所述外加剂掺入受检混凝土收缩率比不应大于110%,匀质性指标:氯离

子含量不大于0.6%,总碱含量不大于10%,naso4含量不大于5%。

15.一种适用于核电大体积筏基底板浇筑的混凝土制备技术,所述步骤如下:

16.s1、提前准备各组成原材料,保证各原材料性能参数满足要求;并做好搅拌前所有准备工作;

17.s2、按上述重量比例准确称量各组成原材料,在所有的材料进入搅拌滚筒后,每批搅拌时间不少于50s,不大于70s;

18.s3、原材料按照碎石、粉料、水、外加剂的顺序加入搅拌,搅拌后即可制备得到适用于整体浇筑的核电大体积筏基混凝土;

19.s4、测试坍落度和含气量及拌合物和易性,成型试件进行抗压强度性能测试。

20.与现有技术相比,本发明的有益效果是:

21.1、利用本组分材料可以制备到强度>c35,坍落度170

±

30mm,可振捣时间>4h的混凝土,其性能可以满足核电筏基底板一次整体浇筑的需求,同时,由于本混凝土塌落度大于普通浇筑使用混凝土,和易性良好,可满足各类泵车、布料机、塔吊运输等各类浇筑工况;解决了核电筏基混凝土一次整体浇筑水化热控制难度大的问题,同时为施工组织创造了良好的条件。

附图说明

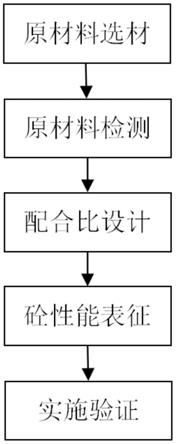

22.图1为本发明技术步骤图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1,本发明提供一种技术方案:一种适用于核电大体积筏基底板浇筑的混凝土,所述将各组分水泥、粉煤灰、砂、碎石、水、外加剂进行混合搅拌,其特征在于,所述每m3混凝土包含:水泥:233-283kg,粉煤灰:86-136kg,砂:798kg,第一碎石:423kg,第二碎石:635kg,水:148-162kg,外加剂总量控制为369kg,水与胶凝材料比控制为0.42

±

0.02;

25.其中水泥优选的是牌号p.i42.5,该水泥三天时的水化热不宜大240kj/kg、不得大于250kj/kg,在第七天水化热不能超过290kj/kg;下列实施例中所用水泥为p.i42.5水泥,其性能如下:

[0026][0027]

其中粉煤灰采用f类i级粉煤灰;

[0028]

砂为ii区中砂;下列实施例中所用砂性能如下:

[0029][0030]

其中第一碎石的直径在5-16mm之间,连续粒级;

[0031]

其中第二碎石的直径在16-31.5mm之间,连续粒级;

[0032]

下列实施例中所用碎石性能如下:

[0033][0034]

其中外加剂包括减水剂0.8%-1.4%(占胶凝材料比例),引气剂0-1.0%(占胶凝材料比例),优选外加剂为聚羧酸系高性能减水剂,实施例中聚羧酸高性能减水剂性能如下:

[0035][0036]

实施例中引气剂性能如下:

[0037][0038]

其中外加剂掺入受检混凝土收缩率比不应大于110%,匀质性指标:氯离子含量不大于0.6%,总碱含量不大于10%,naso4含量不大于5%;

[0039]

其中一种适用于核电大体积筏基底板浇筑的混凝土制备技术,所述步骤如下:

[0040]

s1、提前准备各组成原材料,保证各原材料性能参数满足要求;并做好搅拌前所有准备工作;

[0041]

s2、按上述重量比例准确称量各组成原材料,在所有的材料进入搅拌滚筒后,每批搅拌时间不少于50s,不大于70s;

[0042]

s3、原材料按照碎石、粉料、水、外加剂的顺序加入搅拌,搅拌后即可制备得到适用于整体浇筑的核电大体积筏基混凝土;

[0043]

s4、测试坍落度和含气量及拌合物和易性,成型试件进行抗压强度性能测试;

[0044]

实施例1:

[0045]

一种适用于整体浇筑的核电大体积筏基混凝土,由以下材料组成:水泥233kg、粉煤灰136kg、砂798kg、第一碎石423kg、第二碎石635kg、水155kg、减水剂3.69kg、引气剂0.74kg;

[0046]

实施例2:

[0047]

一种适用于整体浇筑的核电大体积筏基混凝土,由以下材料组成:水泥258kg、粉煤灰111kg、砂798kg、第一碎石4423kg、第二碎石635kg、水155kg、减水剂3.69kg、引气剂0.74kg;

[0048]

实施例3:

[0049]

一种适用于整体浇筑的核电大体积筏基混凝土,由以下材料组成:水泥283kg、粉煤灰86kg、砂798kg、第一碎石4423kg、第二碎石635kg、水155kg、减水剂3.69kg、引气剂0.74kg;

[0050]

实例1-实例3制备的适用于整体浇筑的超大方量核岛筏及混凝土性能测试结果如下所示:

[0051][0052]

从表中可以看出,实例1—实例3制备的适用于整体浇筑的超大方量核岛筏基混凝土,和易性较好,56d抗压强度均大于c35,坍落度满足170

±

30mm,可以满足现阶段大体积筏基浇筑需求并具有较好的可施工性。

[0053]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。