1.本发明属于高固含涂料技术领域,具体涉及一种高固含涂料用溶剂型分散体树脂及其制备方法。

背景技术:

2.随着全球对环保要求不断提升,高固体分、低voc(挥发性有机化合物)含量的涂料已成为涂料行业发展的方向之一。相比于传统溶剂型涂料,高固体份涂料在提高固体份、降低溶剂含量的同时,还需要保持涂料的施工粘度及干膜涂层的机械性能,这对树脂聚合物的相对分子质量与粘度带来了更高的要求。溶剂型分散体树脂作为高固体分涂料最优良的防流挂剂,具有广阔的前景,在日、美、西欧等国的涂料新品种中获得了广泛应用。

3.作为一种新型的、高性能的基本材料,溶剂型分散体树脂是一类大小在于1-1000nm之间,具有分子内交联结构的微型粒子,它独特的分子结构赋予了其多方面优异的性能,可以显著改善涂料的流变性能,并增强涂料各项性能。

4.近年来,关于溶剂型分散体树脂常见的聚合方法有乳液聚合、溶液聚合、分散聚合及沉淀聚合。其中乳液聚合被认为是最有效最常用的方法,该方法主要是通过乳液聚合制备高度交联聚合物水乳液,然后将其转入油相形成溶剂型分散体树脂的非水分散液。

5.乳液聚合的关键是选择合适的分散剂。采用传统的分散剂,因为分子链一般都偏短,对分散体树脂颗粒的保护能力不足,在转相为溶剂相时不易制得固定尺寸的溶剂型分散体树脂,产品贮存稳定性差。也有报道如专利号tw079106922采用两性离子齐聚物作为分散剂,制备为聚合物微粒分散体树脂,但制备的分散体树脂固含量偏低,对溶剂的稳定性略差如对二甲苯不能很好的分散。

6.有鉴于此,有必要提供一种分子链更长、对溶剂稳定性更佳的分散剂,来制备粒径分布稳定,储存性佳的溶剂型分散体树脂,以填补国内高固涂料的技术空白。

技术实现要素:

7.为解决现有技术存在的问题,本发明的目的之一在于提供一种高固含涂料用溶剂型分散体树脂。

8.本发明的目的之二在于所述的高固含涂料用溶剂型分散体树脂的制备方法。

9.为了实现本发明的目的之一,所采用的技术方案是:

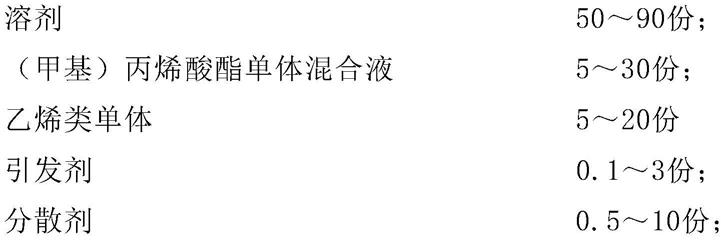

10.一种高固含涂料使用的溶剂型分散体树脂,其特征在于,按重量份计算,包括如下组分:

[0011][0012]

其中,所述分散剂,按重量份计算,包括如下组分:

[0013][0014]

在本发明的一个优选实施例中,所述溶剂包括甲苯、二甲苯、s-100、s-150、异丙醇、正丁醇、丙酮、甲基异丁基酮、醋酸丁酯、二乙二醇甲醚、丙二醇甲醚、丙二醇丁醚、乙二醇丁醚、二丙二醇甲醚、二丙二醇乙醚、丙二醇甲醚醋酸酯、丙二醇乙醚醋酸酯、二丙二醇甲醚、乙二醇丁醚醋酸酯、乙二醇乙醚醋酸酯、异佛尔酮、二丙酮醇、醋酸乙酯、乙二醇乙醚、丙二醇乙醚或二乙二醇丁醚中的任意一种或多种。

[0015]

更优选地,为甲苯、二甲苯、醋酸丁酯、甲基异丁基酮、s-100或s-150中的至少一种或多种。

[0016]

在本发明的一个优选实施例中,所述(甲基)丙烯酸酯单体混合液包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸仲丁酯、甲基丙烯酸乙酯、甲基丙烯酸正丁酯、甲基丙烯酸异丁酯、甲基丙烯酸叔丁酯、丙烯酸异辛酯、甲基丙烯酸异辛酯、甲基丙烯酸十二烷基酯、甲基丙烯酸异冰片酯、甲基丙烯酸椰子油酸酯、甲基丙烯酸十八烷基酯、甲基丙烯酸二甲氨基乙酯、甲基丙烯酸二乙氨基乙酯、甲基丙烯酸二甲氨基丙酯、甲基丙烯酸缩水甘油酯、乙二醇二甲基丙烯酸酯、丙二醇二甲基丙烯酸酯、l,4-丁二醇二甲基丙烯酸酯、甲基丙烯酸烯丙酯、聚乙二醇二甲基丙烯酸酯、聚丙二醇二甲基丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯中的至少一种。

[0017]

更优选地,为甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸异辛酯、乙二醇二甲基丙烯酸酯、甲基丙烯酸烯丙酯中的至少一种或多种。

[0018]

在本发明的一个优选实施例中,所述乙烯类单体包括醋酸乙烯、氯乙烯、二氯代乙烯、苯乙烯、丙烯腈、甲基丙烯酰胺、n-(1,l-二甲基-3-氧代丁基)甲基丙烯酰胺、n,n-二甲基甲基丙烯酰胺、n-羟甲基甲基丙烯酰胺、n-正丁氧基甲基丙烯酰胺、n-异丁氧基甲基丙烯酰胺或二乙烯基苯中的任意一种或多种。

[0019]

更优选地,为苯乙烯、丙烯晴中的至少一种或多种。

[0020]

在本发明的一个优选实施例中,所述引发剂为偶氮二异丁腈(aibn)、偶氮二异庚

腈(abvn)、偶氮二异丁基脒盐酸盐(aiba)、偶氮二异丁咪唑啉盐酸盐(aibi)、偶氮二氰基戊酸(acva)、偶氮二异丙基咪唑啉(aip)、偶氮二异丁酸二甲酯(aibme)、偶氮异丁氰基甲酰胺(v30)、过硫酸铵(aps)、过硫酸钾中的任意一种或多种。

[0021]

更优选地,为偶氮二氰基戊酸(acva)、过硫酸铵(aps)、过硫酸钾、叔丁基过氧化氢(tbhp)中的至少一种或多种。

[0022]

在本发明的一个优选实施例中,所述分散剂包含的回流溶剂为二甲苯。

[0023]

在本发明的一个优选实施例中,所述分散剂包含的活性多元羧酸单体包括邻苯二甲酸、间苯二甲酸、对苯二甲酸、乙二酸、丁二酸、戊二酸,己二酸、庚二酸、辛二酸、壬二酸、癸二酸、苯酐、顺酐、四氢苯酐、六氢苯酐、马来酸酐、邻苯二甲酸酐中的任意一种或多种。

[0024]

更优选地,为己二酸、壬二酸、苯酐、四氢苯酐、六氢苯酐中的任意一种或多种。

[0025]

在本发明的一个优选实施例中,所述分散剂包含的活性多元羟基单体包括乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、1,2-丁二醇、1,3-丁二醇、2-甲基-1,3-丙二醇(mpd)、新戊二醇(npg)、1,5-戊二醇、1,6-己二醇(1,6-hdo)、3-甲基-1,5-戊二醇、2-乙基-2-丁基-1,3-丙二醇(bep)、2,2,4-三甲基-1,3-戊二醇(tmpd)、2,4-二乙基-1,5-戊二醇、1-甲基-1,8-辛二醇、3-甲基-1,6-己二醇、4-甲基-1,8-辛二醇、1,9-壬二醇、4-甲基-1,7-庚二醇、5-甲基-1,8-辛二醇、丙三醇、三羟甲基丙烷(tmp)或三羟甲基乙烷中的任意一种或多种。

[0026]

更优选地,为新戊二醇(npg)、1,6-己二醇(1,6-hdo)、1,4-丁二醇中的任意一种或多种。

[0027]

在本发明的一个优选实施例中,所述分散剂包含的活性磺酸基单体包括2-(二乙醇胺基)乙磺酸(bes)、n-(2-乙酰胺基)-2-氨基乙磺酸(aces)、3-(环己胺)-1-丙磺酸、3-(环己胺基)-2-羟基丙磺酸、3-[n,n-二(羟乙基)氨基]-2-羟基丙磺酸(dipso)、4-羟乙基哌嗪乙磺酸、n-三(羟甲基)甲基-3-氨基丙磺酸、n-三(羟甲基)甲氨基-2-羟基丙磺酸、n-2-环己胺基乙磺酸、n-(羟甲基)甲基-2-氨基乙磺酸、哌嗪-n,n-二(2-羟基丙磺酸)、3-(n-吗啉)丙磺酸、3-(n-吗啉)-2-羟基丙磺酸、哌嗪-1,4-二(2-乙磺酸)、n-(2-乙酰胺)-2-氨基乙磺酸中的任意一种或多种。

[0028]

更优选地,为2-(二乙醇胺基)乙磺酸(bes)、n-(2-乙酰胺基)-2-氨基乙磺酸(aces)、3-(环己胺)-1-丙磺酸、3-(环己胺基)-2-羟基丙磺酸、3-[n,n-二(羟乙基)氨基]-2-羟基丙磺酸(dipso)中的任意一种或多种。

[0029]

在本发明的一个优选实施例中,所述分散剂包含的缩水甘油酯化合物包括叔碳酸缩水甘油酯(e-10p)、(s)-缩水甘油乙酸酯、缩水甘油丁酸酯、硬脂酸缩水甘油基酯、油酸缩水甘油酯、亚油酸缩水甘油酯、亚麻酸缩水甘油酯、棕榈酸缩水甘油酯或缩水甘油中的任意一种或多种。

[0030]

更优选地,为叔碳酸缩水甘油酯(e-10p)。

[0031]

在本发明的一个优选实施例中,所述分散剂包含的催化剂包括单丁基氧化锡(mbto)、二丁基氧化锡(dbto)、二月桂酸二丁基锡(dbtdl)中的任意一种或多种。

[0032]

为了实现本发明的目的之二,所采用的技术方案是:

[0033]

一种高固含涂料使用的溶剂型分散体树脂制备方法,包括如下步骤:

[0034]

步骤一:制备所述分散剂

[0035]

反应釜中加入所述活性多元羧酸单体、活性多元羟基单体、活性磺酸基单体、缩水甘油酯化合物以及催化剂,加入所述回流溶剂进行缩聚除水,待酸值合格后,所得缩聚物抽除所述回流溶剂,降温得到所述分散剂;

[0036]

步骤二:制备所述溶剂型分散体树脂

[0037]

在一反应釜中投入水以及所述分散剂,加入所述乙烯类单体、(甲基)丙烯酸酯单体混合液以及引发剂,经搅拌预乳化后滴入另一反应釜中,待滴加结束后补加少量所述引发剂消除残单,保温一段时间后,降温过滤后加入一定量的所述溶剂,通过真空蒸馏脱真空除去水,测试水含量合格后调整固体分,过滤出料得到所述溶剂型分散体树脂。

[0038]

在本发明的一个优选实施例中,所述分散剂的分子量范围为1000~10000,羟值范围为0~120mgkoh/g,酸值范围20~50mgkoh/g。

[0039]

在本发明的一个优选实施例中,所述溶剂型分散体树脂的分子量范围为100000~5000000,羟值范围为0~120mgkoh/g,酸值范围0~20mgkoh/g。

[0040]

在本发明的一个优选实施例中,所述溶剂型分散体树脂的粒径范围为50~120nm。

[0041]

本发明的有益效果在于:

[0042]

本发明所制备的高固含涂料用溶剂型分散体树脂,在分散剂分子上导入了具备自乳化功能的活性磺酸基单体,亲水性强。同时分散剂分子主链采用了长链型多元羧酸与多元醇形成聚酯结构,这些较为柔软的多元醇/酸的聚酯链段,对溶剂型分散体树脂有更强的结合力,与活性磺酸基单体共同作用,使分散剂具有了出色的乳化能力。当树脂在从水相转变为溶剂相时,分散剂分子上这些柔性聚酯链段可以帮助分散树脂内部的颗粒更好的分散于溶剂中,避免颗粒之间粘连,从而使颗粒保持更稳定的形态,树脂稳定性更佳。

[0043]

本发明所制备的高固含涂料用溶剂型分散体树脂,由于在分散剂不同组分间比例具有一定的选择性,当分散剂组分间比例超出本专利约定范围时,分散剂分子的相对分子质量、玻璃化转变温度等都会发生较明显的变化,一方面导致分散剂的分散能力下降,影响溶剂型分散树脂的稳定性,另一方面对分散体树脂的溶剂的极性要求大为提升,一些极性较低的溶剂如二甲苯会较难使分散体粒子在溶剂中稳定分散,同时也较难得到更高固体分的溶剂型分散树脂。

[0044]

本发明提供的高固含涂料用溶剂型分散体树脂,树脂粒径小、稳定性好、粘度低。该树脂在高固含涂料中可替代传统的sca防流挂树脂,降低涂料粘度,在相同施工粘度下提升涂料固体含量,同时涂料具有很好的施工抗流挂性,这意味着在应用中更少稀释剂的使用,可以减少涂料voc排放,非常适合于制备高固含涂料。

具体实施方式

[0045]

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0046]

在通过以下实施例对本发明的目的予以阐明、解释的情形下,所述组合物的组分均以重量份为通用标准予以释明。在无特别说明的情况下,为简明起见,本发明实施例中所述的“份”与重量份具有相同的意义。

[0047]

制备分散剂a

[0048]

在反应釜中加入25份壬二酸、15份新戊二醇、30份叔碳酸缩水甘油酯(e-10p)、20.0份苯酐、15份2-(二乙醇胺基)乙磺酸(bes)、0.15份催化剂,加热至140-180℃进行脱水反应,添加6-8份二甲苯,脱除反应中生成的水,直到固体酸值≤60mgkoh/g后,蒸馏掉残余的二甲苯,然后降温至80℃以下出料。

[0049]

制备分散剂b

[0050]

在反应釜中加入5份壬二酸、25份新戊二醇、30份叔碳酸缩水甘油酯(e-10p)、35.7份苯酐、15份2-(二乙醇胺基)乙磺酸(bes)、0.15份催化剂,加热至140-180℃进行脱水反应,添加6-8份二甲苯,脱除反应中生成的水,直到固体酸值≤60mgkoh/g后,蒸馏掉残余的二甲苯,然后降温至80℃以下出料。

[0051]

实施例1

[0052]

(1)在反应釜中投入15份水、3份分散剂a,调节ph=7.0-9.5至充分混合溶解,得到分散剂水溶液半成品。在另一容器内投入1.5份水性引发剂acva和25份水,调整ph=6.0-8.5,充分混合溶解,得到引发剂水溶液半成品。

[0053]

(2)加入18份水以及25份第一步制备得到的乳化剂水溶液半成品至混合容器中,200-300rpm搅拌均匀后,继续加入7份丙烯酸丁酯、14份二甲基丙烯酸乙二醇酯以及14份苯乙烯,常温下300-500rpm继续搅拌30min,制备得到单体预乳液。

[0054]

(3)在反应釜中加入15份水,开动搅拌并通氮气30min,升温至80-90℃保持稳定后,开始滴加78份单体预乳液以及6份引发剂水溶液,控制滴加时间在90min,滴加完后在80-90℃保温60min,降温过滤出料,制备得到半成品水性乳液。所制备的半成品乳液粒径为80-120nm,固体分为40%左右。

[0055]

(4)在反应釜中加入200份第三步制备的半成品水性乳液,加入200份二甲苯溶剂,二甲苯作为共沸溶剂可以带出乳液中的水,升温至60-80℃,抽真空蒸馏进行脱水置换,当水含量<0.1%后,调整树脂固体分在25%,降温过滤出料制备得到溶剂型分散体树脂。

[0056]

制得的溶剂型分散体树脂标记为a1。

[0057]

实施例2

[0058]

(1)在反应釜中投入15份水、3份分散剂a,调节ph=7.0-9.5至充分混合溶解,得到分散剂水溶液半成品。在另一容器内投入1.5份水性引发剂acva和25份水,调整ph=6.0-8.5,充分混合溶解,得到引发剂水溶液半成品。

[0059]

(2)加入18份水以及25份第一步制备得到的乳化剂水溶液半成品至混合容器中,200-300rpm搅拌均匀后,继续加入14份丙烯酸丁酯、14份二甲基丙烯酸乙二醇酯以及7份甲基丙烯酸甲酯,常温下300-500rpm继续搅拌30min,制备得到单体预乳液。

[0060]

(3)在反应釜中加入15份水,开动搅拌并通氮气30min,升温至80-90℃保持稳定后,开始滴加78份单体预乳液以及6份引发剂水溶液,控制滴加时间在90min,滴加完后在80-90℃保温60min,降温过滤出料,制备得到半成品水性乳液。所制备的半成品乳液粒径为80-120nm,固体分为40%左右。

[0061]

(4)在反应釜中加入200份第三步制备的半成品水性乳液,加入200份二甲苯溶剂,二甲苯作为共沸溶剂可以带出乳液中的水,升温至60-80℃真空蒸馏进行脱水置换,当水含量<0.1%后,调整树脂固体分在25%,降温过滤出料制备得到溶剂型分散体树脂。

[0062]

制得的溶剂型分散体树脂标记为a2。

[0063]

实施例3

[0064]

(1)在反应釜中投入15份水、3份分散剂a,调节ph=7.0-9.5至充分混合溶解,得到分散剂水溶液半成品。在另一容器内投入1.5份水性引发剂acva和25份水,调整ph=6.0-8.5,充分混合溶解,得到引发剂水溶液半成品。

[0065]

(2)加入18份水以及25份第一步制备得到的乳化剂水溶液半成品至混合容器中,200-300rpm搅拌均匀后,继续加入7份丙烯酸异辛酯、21份二甲基丙烯酸乙二醇酯以及7份苯乙烯,常温下300-500rpm继续搅拌30min,制备得到单体预乳液。

[0066]

(3)在反应釜中加入15份水,开动搅拌并通氮气30min,升温至80-90℃保持稳定后,开始滴加78份单体预乳液以及6份引发剂水溶液,控制滴加时间在90min,滴加完后在80-90℃保温60min,降温过滤出料,制备得到半成品水性乳液。所制备的半成品乳液粒径为80-120nm,固体分为40%左右。

[0067]

(4)在反应釜中加入200份第三步制备的半成品水性乳液,加入200份二甲苯溶剂,二甲苯作为共沸溶剂可以带出乳液中的水,升温至60-80℃真空蒸馏进行脱水置换,当水含量<0.1%后,调整树脂固体分在25%,降温过滤出料制备得到溶剂型分散体树脂。

[0068]

制得的溶剂型分散体树脂标记为a3。

[0069]

实施例4

[0070]

(1)在反应釜中投入15份水、3份分散剂a,调节ph=7.0-9.5至充分混合溶解,得到分散剂水溶液半成品。在另一容器内投入1.5份水性引发剂acva和25份水,调整ph=6.0-8.5,充分混合溶解,得到引发剂水溶液半成品。

[0071]

(2)加入18份水以及25份第一步制备得到的乳化剂水溶液半成品至混合容器中,200-300rpm搅拌均匀后,继续加入7份丙烯酸丁酯、14份1、6-己二醇二丙烯酸酯以及14份苯乙烯,常温下300-500rpm继续搅拌30min,制备得到单体预乳液。

[0072]

(3)在反应釜中加入15份水,开动搅拌并通氮气30min,升温至80-90℃保持稳定后,开始滴加78份单体预乳液以及6份引发剂水溶液,控制滴加时间在90min,滴加完后在80-90℃保温60min,降温过滤出料,制备得到半成品水性乳液。所制备的半成品乳液粒径为80-120nm,固体分为40%左右。

[0073]

(4)在反应釜中加入200份第三步制备的半成品水性乳液,加入200份醋酸丁酯溶剂,醋酸丁酯作为共沸溶剂可以带出乳液中的水,升温至60-80℃真空蒸馏进行脱水置换,当水含量<0.1%后,调整树脂固体分在25%,降温过滤出料制备得到溶剂型分散体树脂。

[0074]

制得的溶剂型分散体树脂标记为a4。

[0075]

对比例1

[0076]

为了更好的描述本发明,区别于实施例,我们在对比例1中采用外用乳化剂(10%sr-10水溶液)的方式制备溶剂型分散树脂。

[0077]

(1)在容器中投入1.5份水性引发剂acva和25份水并调整ph=6.0-8.5,充分混合溶解,得到引发剂水溶液半成品。

[0078]

(2)加入18份水以及8.0份乳化剂sr-10(10%水溶液,来自adeka)至混合容器中,200-300rpm搅拌均匀后,继续加入7份丙烯酸丁酯、14份二甲基丙烯酸乙二醇酯以及14份苯乙烯,常温下300-500rpm继续搅拌30min,制备得到单体预乳液。

[0079]

(3)在反应釜中加入15份水,开动搅拌并通氮气30min,升温至80-90℃保持稳定

后,开始滴加78份单体预乳液以及6份引发剂水溶液,控制滴加时间在90min,滴加完后在80-90℃保温60min,降温过滤出料,制备得到半成品水性乳液。所制备的半成品乳液粒径为80-120nm,固体分为40%左右。

[0080]

(4)在反应釜中加入200份第三步制备的半成品水性乳液,加入200份二甲苯溶剂,二甲苯作为共沸溶剂可以带出乳液中的水,升温至60-80℃真空蒸馏进行脱水置换,当水含量<0.1%后,按二甲苯/正丁醇=9/1加入溶剂,调整树脂固体分在20%,降温过滤出料制备得到溶剂型分散体树脂。

[0081]

制得的溶剂型分散体树脂标记为b1。

[0082]

对比例2

[0083]

为了更好的描述本发明,区别于实施例,我们在对比例2中采用在本专利约定范围之外分散剂b进行制备溶剂型分散树脂。

[0084]

(1)在反应釜中投入15份水、3份分散剂b,调节ph=7.0-9.5至充分混合溶解,得到分散剂水溶液半成品。在另一容器内投入1.5份水性引发剂acva和25份水,调整ph=6.0-8.5,充分混合溶解,得到引发剂水溶液半成品。

[0085]

(2)加入18份水以及25份第一步制备得到的乳化剂水溶液半成品至混合容器中,200-300rpm搅拌均匀后,继续加入7份丙烯酸丁酯、14份二甲基丙烯酸乙二醇酯以及14份苯乙烯,常温下300-500rpm继续搅拌30min,制备得到单体预乳液。

[0086]

(3)在反应釜中加入15份水,开动搅拌并通氮气30min,升温至80-90℃保持稳定后,开始滴加78份单体预乳液以及6份引发剂水溶液,控制滴加时间在90min,滴加完后在80-90℃保温60min,降温过滤出料,制备得到半成品水性乳液。所制备的半成品乳液粒径为80-120nm,固体分为40%左右。

[0087]

(4)在反应釜中加入200份第三步制备的半成品水性乳液,加入200份二甲苯溶剂,二甲苯作为共沸溶剂可以带出乳液中的水,升温至60-80℃,抽真空蒸馏进行脱水置换,当水含量<0.1%后,按二甲苯/正丁醇=9/1比例加入溶剂,调整树脂固体分在20%,降温过滤出料制备得到溶剂型分散体树脂。

[0088]

制得的溶剂型分散体树脂标记为b2。

[0089]

树脂固体分/粘度测试与储存稳定性

[0090]

树脂固体分测试采用gb/t1725标准测试。

[0091]

树脂粘度测试采用gb/t 22235-2008标准测试。

[0092]

储存稳定性测试:

[0093]

将树脂放入一合适容器内,密封包装后置于50℃烘箱中储存,储存7天后取出测试其细度变化与沉降情况,无沉降/细度产生表示储存稳定性越好。

[0094]

细度测试采用gb/t 1724-1979方法测试。

[0095]

a1~a4与b1~b2的树脂固体分/粘度以及储存稳定性测试结果如表1所示。

[0096]

表1树脂稳定性测试

[0097]

溶剂型分散树脂编号a1a2a3a4b1b2固体分%252525252020粘度cps<5<5<5<5<5<5溶剂二甲苯二甲苯二甲苯二甲苯二甲苯/正丁醇二甲苯/正丁醇

储存前细度<10um<10um<10um<10um<10um<10um储存后细度<10um<10um<15um<10um>50um>50um储存稳定性

○○△○╳╳

[0098]

注:

○

代表优秀,

△

代表一般,

╳

代表差

[0099]

将a1~a4与b1~b2按以下配方(高固含涂料)制漆:各树脂制得的涂料编号为c1-c6:

[0100]

原漆粘度测试:在室温条件下,将制好的a1-a4和b1-b2制备好的涂料c1-c6采用标准astmd1200进行测试。

[0101]

原漆固体分测试:在室温条件下,将制好的a1-a4和b1-b2制备好的涂料c1-c6采用标准gb/t1725进行测试。

[0102]

最低施工流挂膜厚测试:在粗糙度小于0.2的专用多孔流挂电泳板上,按照既定流挂程序,进行清漆流挂喷涂,喷涂完成后置于固定角度的立面置物架上,10分钟后放入140℃烘箱中烘烤30min,测试干膜最低流挂膜厚(距离流挂孔5mm),测试仪器为德国fischer。

[0103]

表2 1k高固含清漆配方涂料配方与施工粘度或施工固体分

[0104][0105]

从表1可以看出,与b1或b2相比,a1~a4细度情况更好,可以稳定分散于低极性溶剂二甲苯中,固体含量更高,储存稳定性更佳。

[0106]

从表2可以看出,与c5或c6相比,采用a1~a4制备的高固含涂料c1~c4粘度符合施工粘度要求,施工固体分更高,可达到高固体份清漆voc减排目的,同时,清漆的最低施工流

挂膜厚更高,抗流挂效果更优。

[0107]

显然,本发明的上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本发明的内容并据以实施,并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动,本发明所例举的实施例无法对所有的实施方式予以穷尽,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之内。在本发明中提及的所有文献都在本技术中引用作为参考,就如同一篇文献被单独引用为参考那样。