1.本技术涉及食品发酵技术领域,尤其是涉及一种下饭菜发酵装置。

背景技术:

2.下饭菜一般由泡菜制成,是一种以乳酸菌主导发酵而生产的传统食品,下饭菜味道酸香、口感脆爽,能够增进食欲,帮助消化。

3.在实际生产中,通常根据合适的气候条件以及环境温度下进行下饭菜的制作,将清洗晾干的菜品放入发酵罐中,加入配料和水,将发酵罐放置在阴凉通风处进行发酵保存。

4.针对上述中的相关技术,发明人认为在冬季对下饭菜进行发酵生产时,发酵温度较低,发酵时间长,影响下饭菜的正常食用,同时影响下饭菜的发酵质量。

技术实现要素:

5.为了方便在冬季对下饭菜进行发酵,本技术提供一种下饭菜发酵装置。

6.本技术提供的一种下饭菜发酵装置采用如下的技术方案:

7.一种下饭菜发酵装置,包括发酵罐,所述发酵罐的顶端连通设置有进料管,所述进料管上设置有手动阀,所述发酵罐上设置有温度传感器,所述温度传感器用于检测发酵罐内发酵液的温度,所述发酵罐的一侧设置有加热装置,所述加热装置与发酵罐相连通,所述加热装置用于加热发酵液;所述发酵罐的一侧设置有循环机构,所述循环机构分别与发酵罐以及加热装置相连通,所述循环机构用于将发酵罐内的发酵液输送至加热装置并将加热后的发酵液输送回发酵罐。

8.通过采取上述技术方案,当冬季进行下饭菜的发酵制作时,将菜品与配料原料通过进料管投入发酵罐内,通过循环机构将发酵罐内的发酵液输送至加热装置,加热装置将发酵液加热至指定的温度,再将加热后的发酵液输送回发酵罐,通过温度传感器观测发酵罐内发酵液的温度。从而使得发酵罐内的发酵液能够始终处于合适的发酵温度,使得发酵罐在冬季也能对下饭菜进行恒温发酵,使得方便在冬季进行下饭菜的发酵生产。

9.可选的,所述循环机构包括输送组件,所述输送组件与发酵罐以及加热装置相连通,所述输送组件用于将发酵罐内的发酵液输送至加热装置并将加热后的发酵液输送至发酵罐。

10.通过采取上述技术方案,当对发酵液进行加热时,通过输送组件将发酵罐内的发酵液输送至加热装置,再将加热后的发酵液输送回发酵罐,达到方便对发酵液进行循环加热的效果。

11.可选的,所述输送组件包括水泵以及输水管,所述水泵的输入端与发酵罐相连通、输出端与加热装置的输入端相连通,所述输水管的一端与加热装置的输出端相连通、另一端与发酵罐相连通。

12.通过采取上述技术方案,当对发酵液进行加热时,启动水泵,水泵将发酵罐内的发酵液输送至加热装置,发酵液在加热装置进行加热后通过输水管输送回发酵罐,达到方便

对发酵液进行输送的效果。

13.可选的,所述循环机构还包括输出组件,所述输出组件包括输出管以及输出喷头,所述输出管绕发酵罐的内壁设置,所述输出喷头在输出管上设置有多个,所述输出管与输水管相连通。

14.通过采取上述技术方案,当加热后的发酵液通过输水管输送回发酵罐时,发酵液通过输出管上的输出喷头喷出,由于输出管绕发酵罐的内壁设置,且输出喷头在输出管上设置有多个,发酵液从多个方向输入发酵罐内,使得发酵罐内的发酵液温度更为均匀,减小了下饭菜发酵不均匀的可能性。

15.可选的,所述发酵罐内且位于发酵罐与水泵的输入端连通处设置有滤网。

16.通过采取上述技术方案,通过在水泵输入端处设置滤网,一定程度上避免发酵罐内的菜品进入水泵内堵塞水泵。

17.可选的,所述水泵的输入端设置有阀门。

18.通过采取上述技术方案,当发酵罐内的发酵液不需要进行加热时,关闭阀门,避免发酵液进入水泵及连接管道内引起发酵罐内发酵液的减少。

19.可选的,所述发酵罐上设置有搅拌装置,所述搅拌装置用于对发酵罐内的发酵液以及下饭菜进行搅拌。

20.通过采取上述技术方案,当对发酵液进行加热时,通过搅拌装置对发酵罐内的发酵液进行搅拌,将从输出喷头输出的加热后的发酵液与原有的发酵液混合均匀,使得发酵罐内温度一致,减小了下饭菜发酵不均匀的可能性。

21.可选的,所述搅拌装置包括驱动电机以及搅拌杆,所述驱动电机设置在发酵罐的顶端,且所述驱动电机的输出轴竖直向下延伸至发酵罐内,所述搅拌杆设置有多根,且多根所述搅拌杆竖直设置在驱动电机的输出轴上。

22.通过采取上述技术方案,当对发酵罐内的发酵液以及下饭菜进行搅拌时,启动驱动电机,通过驱动电机驱动搅拌杆进行转动,搅拌杆转动时对发酵液以及菜品进行搅拌,从而达到方便对发酵液以及下饭菜进行搅拌的效果。

23.可选的,所述发酵罐上设置有玻璃视窗。

24.通过采取上述技术方案,通过搅拌罐上的玻璃视窗能够实时观察发酵罐内的下饭菜发酵情况。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.当冬季对下饭菜进行发酵加工时,通过循环机构将发酵罐内的发酵液输送至加热装置,加热装置将发酵液加热至指定的温度,再将加热后的发酵液输送回发酵罐,使得发酵罐内处于恒定的发酵温度,从而方便在冬季对下饭菜进行正常的发酵加工;

27.2.通过在发酵罐上设置搅拌装置,能够在加热发酵液的同时对发酵罐内的发酵液以及下饭菜进行搅拌,使得发酵罐内的温度一致,减小了下饭菜发酵不均匀的可能性。

附图说明

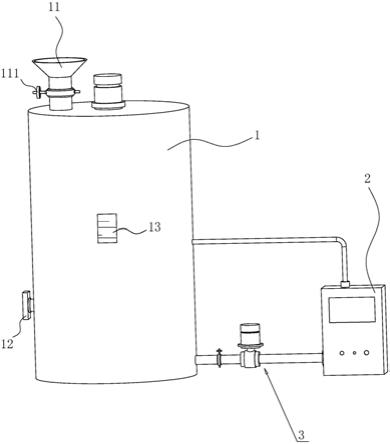

28.图1是本技术实施例的结构示意图。

29.图2是本申清实施例的局部剖视图。

30.附图标记说明:

31.1、发酵罐;11、进料管;111、手动阀;12、温度传感器;13、玻璃视窗;14、滤网;2、加热装置;3、循环机构;31、输送组件;311、水泵;312、输水管;32、输出组件;321、输出管;322、输出喷头;33、阀门;4、搅拌装置;41、驱动电机;42、搅拌杆。

具体实施方式

32.以下结合附图1-2对本技术作进一步详细说明。

33.本技术实施例公开一种下饭菜发酵装置,参照图1,一种下饭菜发酵装置包括发酵罐1,发酵罐1的顶端竖直焊接有进料管11,进料管11与发酵罐1相连通,在进料管11的顶端焊接有进料斗,在进料管11上安装有手动阀111;在发酵罐1的侧面罐壁上安装有玻璃视窗13,在发酵罐1靠下端的侧壁上安装有温度传感器12,温度传感器12的探头延伸至发酵罐1内部,且温度传感器12上能够直接读出探头所检测到的温度;在发酵罐1的一侧安装有循环机构3与加热装置2,循环机构3的输入端与输出端均与发酵罐1相连通,加热装置2与循环机构3相连通。

34.当对下饭菜进行发酵时,打开进料管11上的手动阀111,将菜品、水以及配料从进料斗投入到发酵罐1内,再关闭手动阀111,通过循环机构3将搅拌罐内的发酵液输送至加热装置2,加热装置2将发酵液加热至指定的温度,再通过循环机构3将加热后的发酵液输送回发酵罐1内。在对发酵液进行加热时,可通过温度传感器12实时监测发酵罐1内发酵液的温度,通过玻璃视窗13实时观测发酵罐1内下饭菜的发酵情况。当发酵进行时,可隔一段时间开闭手动阀111将发酵罐1内发酵产生的二氧化碳排出。

35.选用能够设定加热温度的加热装置2,作为本技术实施例的一种实施方式,加热装置2为热水器,作为本技术实施例的另一种实施方式,加热装置2也可以为恒温水浴箱。

36.参照图2,循环机构3包括输送组件31以及输出组件32,输送组件31包括水泵311以及输水管312,水泵311的输入端与发酵罐1的底部通过管道连通,水泵311的输出端通过管道与加热装置2的输入端相连通;输水管312的一端与加热装置2的输出端相连通、另一端与发酵罐1相连通。在发酵罐1内位于水泵311的输入端与发酵罐1连通处焊接有滤网14,滤网14为矩形网框,滤网14将水泵311输入端与发酵罐1连通处的孔洞罩住。在水泵311输入端与发酵罐1连接的管道上安装有阀门33。

37.参照图2,输出组件32包括输出管321以及输出喷头322,输出管321由两根绕发酵罐1内壁安装的环形管以及连接两根环形管的连接管组成,环形管平行与地面焊接在发酵罐1的内壁上,输水管312与连接管相连通;在环形管上安装有多个喷头,输出喷头322均斜向下朝向发酵罐1的罐底安装。

38.当对发酵液进行加热时,打开阀门33,启动水泵311,水泵311将发酵液泵送至加热装置2进行加热,发酵液加热后又通过输水管312输送回发酵罐1。当水泵311在进行泵水时,滤网14将菜品及配料阻挡在滤网14外,使得只有发酵液能进入水泵311内。发酵液加热后通过输水管312输送至输出管321,再通过输出管321上的多个喷头喷入发酵罐1内。当不需要对发酵液进行加热时,关闭阀门33。

39.参照图2,发酵罐1上安装有搅拌装置4,搅拌装置4包括驱动电机41以及搅拌杆42,驱动电机41通过螺栓固定连接在发酵罐1的顶部中心位置,驱动电机41的输出轴竖直向下延伸至发酵罐1内,搅拌杆42有三根,三根搅拌杆42通过支杆竖直且等间距焊接在驱动电机

41的输出轴上。

40.当对发酵液进行加热时,启动驱动电机41,驱动电机41的输出轴带动搅拌杆42进行转动,进而对发酵罐1内的发酵液以及下饭菜进行搅拌,使得发酵罐1内的发酵液以及下饭菜温度一致,使下饭菜发酵更均匀。

41.特别注意的是,在发酵罐1的内壁上、搅拌杆42的表面、滤网14的表面、输水管312的内壁上以及输出管321的内外壁上均覆设有聚四氟乙烯层,聚四氟乙烯具有高耐腐蚀性,可减小高盐的发酵液对金属部件的腐蚀;同时选用内部具有防腐涂层的水泵311以及加热装置2。

42.本技术实施例一种下饭菜发酵装置的实施原理为:当对发酵液进行加热时,将下饭菜原料通过进料管11投入发酵罐1内,启动水泵311,将发酵液泵送至加热装置2进行加热,再通过水泵311将加热后的发酵液输送回发酵罐1;启动驱动电机41,驱动电机41通过搅拌杆42对发酵罐1内的发酵液以及下饭菜进行搅拌,使得发酵罐1内的温度一致,通过温度传感器12可实时监测发酵罐1内发酵液的温度。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。