1.本发明属于有色金属及粉末制备领域,具体涉及一种板状晶碳化钨粉及其制备方法和硬质合金。

背景技术:

2.以传统碳化钨粉(其结构如图1中的a所示)为原料生产的硬质合金属于脆性材料,其硬度和强度难以同时兼顾。近年来,一些研究人员发现含板状wc晶粒硬质合金突破了传统硬质合金的局限,可以较好地解决硬质合金硬度和强度的矛盾,在一定程度上提高硬质合金的综合性能。板状晶硬质合金具有高韧性、高强度、高硬度、高耐磨性、高的抗塑性变形能力、高的高温硬度,高的高温疲劳强度,较好的抗高温蠕变与抗热冲击性能等独特性能,是硬质合金、硬面材料等领域中的一个新的发展方向。板状晶硬质合金除具有上述独特性能外,由于其独特的几何外型,特别适合于作为涂层的基体材料,可增加涂层与基体的结合强度;此外这种合金还可以用作矿山工具和冲压模具等;因此,具有较好的市场发展前景。

3.虽然板状晶碳化钨(其结构如图1中的b所示)具备优异的性能,但是直接批量生产板状晶碳化钨粉原料一直是难题。目前条件下,主要有以下几种间接工艺制备含板状晶碳化钨的硬质合金:(1)利用烧结过程中wc晶粒的异常长大使wc晶粒具有板状特征。在制备硬质合金的过程中观察到wc孪晶,它们是具有一定径厚比的板状晶粒。(2)以“w+c+co”混合粉为原料,通过控制球磨工艺使金属w延展为板状,并通过热压烧结获得了长径比比值为3~6、从而制备得到具有定向排布特征的板状wc晶粒硬质合金。(3)通过在wc-co中加入纳米y2o3制备出含板状晶wc双模组织结构的硬质合金、在wc-ni硬质合金中添加适量的tic使wc晶粒形貌向板状发展。以上这些制备方法中普遍存在着板状wc晶粒的获取主要是在合金制备过程中通过添加其他物质(如tic、y2o3等)并结合高温、高压烧结诱导合成含板状wc晶粒的硬质合金,但这些制备方法普遍存在着板状wc晶粒的数量和尺寸难以控制、板状晶粒比例少或晶粒取向性差,需要特殊的烧结设备等缺点,使得硬质合金的硬度、韧性等综合性能不能得到有效提高,应用受限。

4.目前能实现量产板状碳化钨粉制备的工艺和产品较少,需要在通过上述特殊工艺条件制备含板状晶碳化钨结构的硬质合金,一定程度上限制了高性能板状晶碳化钨粉的生产和应用范围。由此,现有的板状晶碳化钨粉的制备方法有待改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种板状晶碳化钨粉及其制备方法和硬质合金,该方法无需分步从氧化钨高温还原制备钨粉、钨粉配碳制备碳化钨,流程短,生产效率高,较常规碳化钨生产成本下降20~35%,并且可以制备得到板状效果好、纯度较高、粒度可调的板状晶碳化钨粉,可进一步与其它硬质相和粘结相等材料配比,满足硬质合金、工具、冲压模具和硬面材料等生产原料的需要。

6.在本发明的一个方面,本发明提出了一种制备板状晶碳化钨粉的方法。根据本发明的实施例,所述方法包括:

7.(1)将氧化钨、炭粉、成型剂和晶型生长添加剂和研磨介质混合进行研磨处理,以便得到混合浆料;

8.(2)将所述混合浆料进行干燥制粒,以便得到均相微球前驱体混合料粉末;

9.(3)将所述前驱体混合料粉末进行碳化,以便得到板状晶碳化钨粉。

10.根据本发明实施例的制备板状晶碳化钨粉的方法,首先将氧化钨、炭粉、研磨介质、成型剂和晶型生长添加剂混合,在成型剂的粘结作用下,氧化钨、炭粉和晶型生长添加剂紧密接触,通过添加晶型生长添加剂,可以控制碳化钨向板状晶结构生长,又由于氧化钨硬度低,质地脆,无需高能球磨,常规研磨处理即可将氧化钨和炭粉分散混合均匀,从而得到混合浆料;然后将混合浆料进行干燥制粒,以便除去混合浆料中的水分,从而形成碳化钨、炭粉和晶型生长添加剂的均匀团聚体,即均相微球前驱体混合料粉末;最后将前驱体混合料粉末进行碳化,由于前驱体混合料粉末中碳化钨和炭粉紧密接触,缩短了反应自由程,降低了反应温度,并且减少了板状晶生长阻力,从而实现了短流程、低消耗和均相反应,使得氧化钨一步进行还原和碳化反应得到碳化钨粉,同时,在局部区域和方向的晶体生长添加剂通过“扎钉”阻碍、短自由程的“迁移”作用,使得碳化钨朝着板状晶结构生长,从而制备得到板状晶碳化钨粉。由此,该方法无需分步从氧化钨高温还原制备钨粉、钨粉配碳制备碳化钨,流程短,生产效率高,较常规碳化钨生产成本下降20~35%,并且可以制备得到板状效果好、纯度较高、粒度可调的板状晶碳化钨粉,可进一步与其它硬质相和粘结相等材料配比,满足硬质合金、工具、冲压模具和硬面材料等生产原料的需要。

11.另外,根据本发明上述实施例的制备板状晶碳化钨粉的方法,还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,在步骤(1)中,所述氧化钨、所述炭粉、所述成型剂和所述晶型生长添加剂的质量比为(78.0~83.0):(13.5~15.5):(1.0~4.0):(0.5~4.0)。由此,可以制备得到板状晶碳化钨粉。

13.在本发明的一些实施例中,在步骤(1)中,所述氧化钨、所述炭粉、所述成型剂和所述晶型生长添加剂的总质量与所述研磨介质的质量的比值为:(60~70):(30~40)。

14.在本发明的一些实施例中,在步骤(1)中,所述研磨时间为6~20小时。由此,可以制备得到板状晶碳化钨粉。

15.在本发明的一些实施例中,在步骤(1)中,所述炭粉的粒径为0.1~0.4μm。

16.在本发明的一些实施例中,在步骤(1)中,所述研磨处理的球料比为(2~4):1。由此,可以制备得到板状晶碳化钨粉。

17.在本发明的一些实施例中,在步骤(1)中,所述混合浆料中研磨后的所述氧化钨平均粒径不大于0.2μm,研磨后的所述炭粉平均粒径不大于0.30μm。由此,可以制备得到板状晶碳化钨粉。

18.在本发明的一些实施例中,在步骤(1)中,所述晶型生长添加剂为与碳化钨晶体结构不相同,而且与碳化钨不形成金属间化合物的碳化物和/或氧化物。

19.在本发明的一些实施例中,在步骤(1)中,所述晶型生长添加剂包括碳化钛、氧化钛、碳化铬、氧化铬、碳化钒、氧化钒、碳化铌和氧化铌中的至少之一。由此,可以制备得到板

状晶碳化钨粉。

20.在本发明的一些实施例中,在步骤(1)中,所述晶型生长添加剂的费氏粒度为0.5~1.5μm。

21.在本发明的一些实施例中,在步骤(1)中,所述氧化钨包括wo

2.72

、wo

2.90

和wo3中的至少之一。由此,扩大了主原料氧化钨的选择范围。

22.在本发明的一些实施例中,在步骤(1)中,所述研磨介质包括纯水、酒精和丙酮中的至少之一。

23.在本发明的一些实施例中,在步骤(1)中,所述成型剂包括聚乙烯醇、聚乙二醇和石蜡中的至少之一。

24.在本发明的一些实施例中,在步骤(2)中,所述干燥制粒的干燥热风温度为180~300℃,出风温度为110~160℃。

25.在本发明的第二个方面,本发明提出了一种板状晶碳化钨粉。根据本发明的实施例,该板状晶碳化钨粉采用上述方法制备得到。由此,该板状晶碳化钨粉板状效果好、纯度较高且粒度可调,可进一步与其它硬质相和粘结相等材料配比,满足硬质合金、工具、冲压模具和硬面材料等生产原料的需要。

26.在本发明的第三个方面,本发明提出了一种硬质合金。根据本发明的实施例,该硬质合金采用上述板状晶碳化钨粉制备得到。由此,该硬质合金具有很高的韧性和硬度;适用于作为涂层的基体材料,从而增加涂层与基体的结合强度;可进一步用作矿山工具和冲压模具。

27.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

28.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

29.图1是传统碳化钨和板状晶碳化钨的结构示意图,图1中的(a)为传统碳化钨的结构示意图,图1中的(b)为板状晶碳化钨的结构示意图;

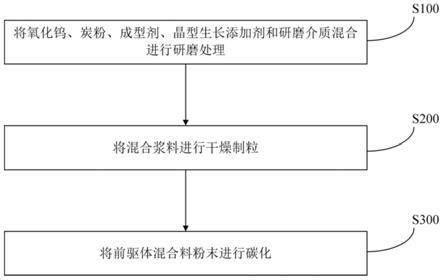

30.图2是根据本发明一个实施例的制备板状晶碳化钨粉的方法流程示意图;

31.图3是根据本发明一个实施例的碳化钨、炭粉和晶型生长添加剂的均匀团聚体的示意图;

32.图4中的(a)是根据本发明一个实施例的碳化钨、炭粉和晶型生长添加剂的均匀团聚体的sem图,图4中的(b)为40000倍局部放大sem图,图4中的(c)为20000倍局部放大sem图;

33.图5是根据本发明一个实施例的板状晶碳化钨粉sem图,图5中的(a)为5000倍局部放大sem图,图5中的(b)为10000倍局部放大sem图。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.在本发明的一个方面,本发明提出了一种制备板状晶碳化钨粉的方法。根据本发明的实施例,参考图2,该方法包括:

36.s100:将氧化钨、炭粉、研磨介质、成型剂、晶型生长添加剂和研磨介质混合进行研磨处理

37.该步骤中,将氧化钨、炭粉、研磨介质、成型剂、晶型生长添加剂和研磨介质混合,在成型剂的粘结作用下,氧化钨、炭粉和晶型生长添加剂紧密接触,通过添加晶型生长添加剂,可以控制碳化钨向板状晶结构生长。由于氧化钨硬度低,质地脆,无需高能球磨,常规研磨处理即可将氧化钨和炭粉分散混合均匀,从而得到混合浆料,所得混合浆料中研磨后的氧化钨平均粒径不大于0.2μm,研磨后的炭粉平均粒径不大于0.3μm。

38.进一步地,氧化钨、炭粉、成型剂和晶型生长添加剂的质量比为(78.0~83.0):(13.5~15.5):(1.0~4.0):(0.5~4.0),同时上述氧化钨、炭粉、成型剂和晶型生长添加剂的总质量与研磨介质的质量的比值为(60~70):(30~40)。发明人发现,当氧化钨含量过低时,则碳含量超过还原碳化的反应比例,造成游离碳大于0.10%,不利于后续使用,当氧化钨含量过高时,则还原碳化后,总碳小于理论值6.12%,将形成脱碳w2c和w相,由于缺碳不能形成具有板状晶结构碳化钨;当炭粉含量过低时,则形成脱碳相如w2c和w相,影响形核生长成板状晶,当炭粉含量过高时,则产物板状晶碳化钨游离碳含量偏高(大于0.10%),对后继采用板状晶碳化钨生产合金等应用造成渗碳不利影响;当研磨介质含量过低时,则氧化钨、炭粉、晶型生长添加剂研磨粒度和均匀性欠佳,当研磨介质含量过高时,则研磨均匀性较好,但是杂质含量增加,影响板状晶碳化钨的正常生长;当成型剂含量过低时,则团聚颗粒强度弱,颗粒在生产、转运等过程容易破碎,当成型剂含量过高时,则还原碳化过程中裂解不完全,造成板状晶粉末的游离炭含量偏高,影响板状晶碳化钨在后继加工制备合金、热喷涂材料等总碳控制;通过控制晶型生长添加剂的含量可以控制形成粒度不等的板状晶碳化钨,而且本技术晶型生长添加剂的含量范围内,板状晶伴随着晶型生长添加剂含量的增多,板状晶碳化钨的粒度呈现从大变小的趋势,当晶型生长添加剂含量过低时,只能形成少量板状晶碳化钨,当晶型生长添加剂含量过高时,反而抑制板状晶粒度长大区间。由此,采用本技术的上述质量比有利于得到板状效果好、纯度较高、粒度可调的板状晶碳化钨粉,且板状晶粉末的游离炭含量正常,粉末强度高。

39.需要说明的是,氧化钨的具体类型并不受特别限制,本领域技术人员可根据实际需要选择,例如,氧化钨包括wo

2.72

、wo

2.90

和wo3中的至少之一。由此,扩大了主原料氧化钨的选择范围。

40.进一步地,上述炭粉的粒径为0.1~0.4μm。发明人发现,当炭粉平均粒度超过400nm时,粉末中板状晶生长局部不完整,分布不均匀情况下,游离炭由<0.1%增加至0.5%左右。

41.进一步地,上述晶型生长添加剂需同时满足:不与钨生成金属化合物、与碳化钨晶体结构不同、费氏粒度为0.5~1.5μm之间,例如,可以为与碳化钨晶体结构不相同,而且与碳化钨不形成金属间化合物的碳化物和/或氧化物,具体的,包括碳化钛、氧化钛、碳化铬、氧化铬、碳化钒、氧化钒、碳化铌和氧化铌中的至少之一。发明人发现,当晶型生长添加剂粒度<0.5μm时,过于分散,反而阻止板状晶的生长;当费氏粒度>1.5μm时,含量偏低,碳化钨朝着不规则粗颗粒生长,板状颗粒比例下降。由此,采用本技术的晶型生长添加剂的粒度,

有利于得到得到板状效果好、纯度较高的板状晶碳化钨粉。

42.进一步地,上述研磨处理的球料比为(2~4):1,研磨时间为6~20小时。发明人发现,球料比过大时,研磨冲击强度不均匀,导致各组分研磨粒度分布相对宽,引起碳化钨不规则生长;而若球料比过小时,研磨效率低,需要较长的研磨时间。若球磨时间过短,无法将脆性氧化钨充分研磨破碎,且分散不均匀;而若球磨时间过长,会增加能耗。由此,采用本技术的球料比和球磨时间,可将脆性氧化钨快速研磨破碎,达到分散均匀效果,同时可以降低杂质含量,节约能耗。

43.需要说明的是,研磨介质和成型剂的具体类型并不受特别限制,本领域技术人员可根据实际需要选择,例如,研磨介质包括纯水、酒精和丙酮中的至少之一;成型剂包括聚乙烯醇、聚乙二醇和石蜡中的至少之一。

44.s200:将混合浆料进行干燥制粒

45.该步骤中,将混合浆料进行干燥制粒,以便除去混合浆料中的水分,从而形成碳化钨、炭粉和晶型生长添加剂的均匀团聚体,即均相微球前驱体混合料粉末,如图3和图4所示。具体的,前驱体混合料粉末的粒度分布一般情况下无特殊要求,但板状晶碳化钨粉的粒度要求越粗,则前驱体混合料粉末的粒度要求越粗。例如,粒度为5μm以上的板状晶碳化钨粉,则要求前驱体混合料粉末的粒度越粗,并筛除15μm以下细粉,因为要有足够大的前驱体混合料粉末直径才能形成相应尺度的板状晶碳化钨粉。

46.进一步地,上述干燥制粒的干燥热风温度为180~300℃,出风温度为110~160℃。发明人发现,当出风温度低于110度,部分水分未完全干燥,含水量偏高,影响还原碳化后的总碳量;当进风和出风温度过高时,团聚制粒的成型剂超过300℃则变性,粘度下降,影响各组分紧密团聚的粘结性能,不利于组分紧密接触条件下的晶粒生长,因为板状晶生长条件需要连续性。由此,采用本技术的干燥制粒条件,有利于板状晶的生长,且最终得到总碳量合适的板状晶碳化钨。

47.s300:将前驱体混合料粉末进行碳化

48.该步骤中,在氢气还原气氛或者氩气等惰性气氛下,将前驱体混合料粉末进行碳化,以便得到板状晶碳化钨粉。具体的,氢气可作为总碳含量的微调工艺参数,当炭粉的含量偏低时,用氢气还原部分氧化钨,从而减少炭粉的消耗,以保证总碳含量在理论碳量范围。发明人发现,由于前驱体混合料粉末中碳化钨和炭粉紧密接触,缩短了反应自由程,降低了反应温度,并且减少了板状晶生长阻力,从而实现了短流程、低消耗和均相反应,使得氧化钨一步进行还原和碳化反应得到碳化钨粉,同时,在局部区域和方向的晶体生长添加剂通过“扎钉”阻碍、短自由程的“迁移”作用,使得碳化钨朝着板状晶结构生长,由此,制备得到板状晶碳化钨粉(如图5所示)。

49.进一步地,上述碳化包括第一碳化、第二碳化和第三碳化,并且第一碳化、第二碳化和第三碳化的温度呈梯度递增,其中,第一碳化的温度为500~650℃,保温时间为1.3~2.0h,第二碳化的温度为900~1100℃,保温时间为1.3~2.0h,第三碳化的温度为1400~2200℃,保温时间为1.3~2.0h。发明人发现,若碳化温度过低,不利于板状晶的生长;若烧结时间各温度段<1.3h,板状晶生长发育不完整,会出现层状台阶结构。由此,采用本技术的碳化条件,有利于板状晶的生长发育。

50.发明人发现,首先将氧化钨、炭粉、研磨介质、成型剂和晶型生长添加剂混合,在成

型剂的粘结作用下,氧化钨、炭粉和晶型生长添加剂紧密接触,通过添加晶型生长添加剂,可以控制碳化钨向板状晶结构生长,由于氧化钨硬度低,质地脆,无需高能球磨,常规研磨处理即可将氧化钨和炭粉分散混合均匀,从而得到混合浆料;然后将混合浆料进行干燥制粒,以便除去混合浆料中的水分,从而形成碳化钨、炭粉和晶型生长添加剂的均匀团聚体,即均相微球前驱体混合料粉末;最后将前驱体混合料粉末进行碳化,由于前驱体混合料粉末中碳化钨和炭粉紧密接触,缩短了反应自由程,降低了反应温度,并且减少了板状晶生长阻力,从而实现了短流程、低消耗和均相反应,使得氧化钨一步进行还原和碳化反应得到碳化钨粉,同时,在局部区域和方向的晶体生长添加剂通过“扎钉”阻碍、短自由程的“迁移”作用,使得碳化钨朝着板状晶结构生长,从而制备得到板状晶碳化钨粉。由此,该方法无需分步从氧化钨高温还原制备钨粉、钨粉配碳制备碳化钨,流程短,生产效率高,较常规碳化钨生产成本下降20~35%,并且可以制备得到板状效果好、纯度较高、粒度可调的板状晶碳化钨粉,可进一步与其它硬质相和粘结相等材料配比,满足硬质合金、工具、冲压模具和硬面材料等生产原料的需要。

51.在本发明的第二个方面,本发明提出了一种板状晶碳化钨粉。根据本发明的实施例,该板状晶碳化钨粉采用上述方法制备得到。由此,该板状晶碳化钨粉板状效果好、纯度较高且粒度可调,可进一步与其它硬质相和粘结相等材料配比,满足硬质合金、工具、冲压模具和硬面材料等生产原料的需要。需要说明的是,上述针对制备板状晶碳化钨粉的方法所描述的特征和优点同样适用于该板状晶碳化钨粉,此处不再赘述。

52.在本发明的第三个方面,本发明提出了一种硬质合金。根据本发明的实施例,该硬质合金采用上述板状晶碳化钨粉制备得到。由此,该硬质合金具有高韧性、高强度、高硬度、高耐磨性、高的抗塑性变形能力、高的高温硬度,高的高温疲劳强度,较好的抗高温蠕变与抗热冲击性能等独特性能。需要说明的是,上述针对板状晶碳化钨粉及其制备方法所描述的优点和特征,同样适用于该硬质合金,此处不再赘述。

53.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

54.实施例1

55.步骤1:配料wo

3 165.4kg、天然气炭黑27.8kg(粒径为100-400nm),费氏粒度为0.8μm的碳化铬1.766kg(1.2%配料质量比),研磨合金球600kg,球料比为3:1,再将研磨介质纯水100升、成型剂pva(聚乙烯醇)5.0kg(2.5%配料质量比)加入湿磨机,研磨合金球在冷却水条件下,进行研磨处理,研磨时间如表1所示,湿磨机参数300l、转速37转/分,研磨后wo3的平均粒径不大于0.2μm,研磨后炭黑的平均粒径不大于0.3μm;

56.步骤2:将步骤1所得到的混合均匀的浆料转入带搅拌容器中,在喷雾干燥塔,热风气体下进行干燥制粒,干燥热风温度为220℃、出风温度120℃,根据最终板状晶粒度要求进行筛分500目,去除10μm以下细粉,准备烧结使用;

57.步骤3:将步骤2所得到板状晶前驱体混合料粉末,在氢气+氩气气氛烧结炉中还原碳化反应:一段温度为600℃,保温时间为1.5h,二段温度为1000℃,保温时间为1.5h;三段温度为1500℃,保温时间为1.5h,然后破碎、筛分,得到不同粒度和形貌的碳化钨粉末。

58.实施例1相同配料情况下,试验不同研磨时间下碳化钨粒度变化,其粒度和形貌如表1所示:

59.表1

[0060][0061]

从以上实施例参数表明:当研磨时间小于6小时,氧化钨研磨粒度不均匀,晶体生长不连续,不利于板状晶形成;当研磨时间超过20小时,由于晶型生长添加剂研磨变细、杂质含量增加影响,均抑制板状晶的生长发育。

[0062]

实施例2

[0063]

步骤1:配料wo

3 165.4kg、天然气炭黑27.8kg(粒径为100-400nm),费氏粒度为0.8μm的碳化铬1.766kg(1.2%配料质量比),研磨合金球600kg,球料比为3:1,再将研磨介质纯水100升、成型剂pva(聚乙烯醇)5.0kg(2.5%配料质量比)加入湿磨机,研磨合金球在冷却水条件下,进行研磨处理,研磨时间为10小时,湿磨机参数300l、转速37转/分,研磨后wo3的平均粒径不大于0.2μm,研磨后炭黑的平均粒径不大于0.3μm;

[0064]

步骤2:将步骤1所得到的混合均匀的浆料转入带搅拌容器中,在喷雾干燥塔,热风气体下进行干燥制粒,干燥热风温度为220℃、出风温度120℃,根据最终板状晶粒度要求进行筛分500目,去除10μm以下细粉,准备烧结使用;

[0065]

步骤3:将步骤2所得到板状晶前驱体混合料粉末,在氢气+氩气气氛烧结炉中还原碳化反应,还原碳化参数如表2所示,然后破碎、筛分,得到不同粒度和形貌的碳化钨粉末。

[0066]

实施例2相同配料情况下,试验不同碳化条件下碳化钨粒度变化,其粒度和形貌如表2所示:

[0067]

表2

[0068][0069]

从以上实施例参数表明:板状晶碳化钨的形成,需要在一定添加剂和适当的高温下形成,且一段反应温度和三段反应温度对板状晶碳化钨的生长尺寸、形成比例有重要影响。

[0070]

实施例3

[0071]

步骤1:配料wo3:165.4kg、天然气炭黑27.8kg(粒径为100-400nm),费氏粒度为0.8μm的碳化铬4.498kg(3.0%配料质量比),研磨合金球600kg,球料比为3:1,再将研磨介质纯水100升、成型剂pva(聚乙烯醇)5.0kg(2.5%配料质量比)加入湿磨机,研磨合金球在冷却水条件下,进行研磨处理,研磨时间为10小时,湿磨机参数300l、转速37转/分,研磨后wo3的平均粒径不大于0.2μm,研磨后炭黑的平均粒径为不大于0.3μm;

[0072]

步骤2:将步骤1所得到的混合均匀的浆料转入带搅拌容器中,在喷雾干燥塔,热风气体下进行干燥制粒,干燥热风温度为220℃、出风温度120℃,根据最终板状晶粒度要求进行筛分625目,去除10μm以下细粉,准备烧结使用;

[0073]

步骤3:将步骤2所得到板状晶前驱体混合料粉末,在氢气+氩气气氛烧结炉中烧结,还原碳化参数如表3所示,然后破碎、筛分,得到不同粒度和形貌的碳化钨粉末。

[0074]

实施例3相同配料情况下,试验不同碳化条件下碳化钨粒度变化,其粒度和形貌如表3所示:

[0075]

表3

[0076]

[0077]

从以上实施例参数表明:板状晶碳化钨的形成,需要在一定添加剂和适当的高温下形成,且一段反应温度和三段反应温度对板状晶碳化钨的生长尺寸、形成比例有重要影响。

[0078]

对比例1

[0079]

步骤1:配料wo

3 165.4kg、天然气炭黑27.8kg(粒径为100-400nm),费氏粒度为0.8μm的碳化铬12.00kg(6.0%配料质量比),研磨合金球600kg,球料比为3:1,再将研磨介质纯水100升、成型剂pva(聚乙烯醇)5.0kg(2.5%配料质量比)加入湿磨机,研磨合金球在冷却水条件下,进行研磨处理,研磨时间为10小时,湿磨机参数300l、转速37转/分,研磨后wo3的平均粒径不大于0.2μm,研磨后炭黑的平均粒径不大于0.3μm;

[0080]

步骤2:将步骤1所得到的混合均匀的浆料转入带搅拌容器中,在喷雾干燥塔,热风气体下进行干燥制粒,干燥热风温度为220℃、出风温度120℃,根据最终板状晶粒度要求进行筛分625目,去除10μm以下细粉,准备烧结使用;

[0081]

步骤3:将步骤2所得到板状晶前驱体混合料粉末,在氢气+氩气气氛烧结炉中烧结,还原碳化参数如表3所示,然后破碎、筛分,得到不同粒度和形貌的碳化钨粉末。

[0082]

对比例1相同配料情况下,试验不同碳化条件下碳化钨粒度变化,其粒度和形貌如表4所示:

[0083]

表4

[0084][0085][0086]

以上对比例1参数表明:当晶型生长添加剂添加的比例过高时,在各个方向和位置上抑制碳化钨的生长,因此,无法定向生长为板状晶,同时粒度在相应温度变化范围内与其它参数变化小。

[0087]

对比例2

[0088]

步骤1:配料wo

3 165.4kg、天然气炭黑27.8kg(粒径为100-400nm),配料未加晶型生长添加剂,研磨合金球600kg,球料比为3:1,再将研磨介质纯水100升、成型剂pva(聚乙烯醇)5.0kg(2.5%配料质量比)加入湿磨机,研磨合金球在冷却水条件下,进行研磨处理,研磨时间为10小时;湿磨机参数300l、转速37转/分,研磨后wo3的平均粒径不大于0.2μm,研磨后炭黑的平均粒径不大于0.3μm;

[0089]

步骤2:将步骤1所得到的混合均匀的浆料转入带搅拌容器中,在喷雾干燥塔,热风气体下进行干燥制粒,干燥热风温度为220℃、出风温度120℃,根据最终板状晶粒度要求进

行筛分500目,去除10μm以下细粉,准备烧结使用;

[0090]

步骤3:将步骤2所得到板状晶前驱体混合料粉末,在氢气+氩气气氛烧结炉中还原碳化反应,还原碳化参数如表2所示,然后得到不同粒度和形貌的碳化钨粉末。

[0091]

对比例2,除未加晶型生长添加剂,其它条件相同配料情况下,试验不同碳化条件下碳化钨粒度变化,其粒度和形貌如表5所示:

[0092]

表5

[0093][0094]

对比例2各参数表明:未配晶型生长添加剂的情况下,碳化钨晶粒无法按板状晶碳化钨的晶型生长,且碳化温度越高,长大越明显,粒度分布越宽。

[0095]

根据表1-5可以得到:球磨时间、添加剂含量比例、还原碳化温度和时间对板状wc晶粒形成及其定向排布产生影响:还原碳化温度越高,越有利于晶粒粗化、晶粒有明显长大的趋势,形成大粒径板状wc晶粒;晶体生长添加剂的引入是促进wc晶粒长径比提高的重要原因。

[0096]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0097]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。