1.本实用新型涉及生产玻璃用设备技术领域,更具体地说,它涉及一种玻璃制造用钢化炉。

背景技术:

2.在汽车用钢化玻璃生产过程中,普通的玻璃必须经过钢化炉的加工才能变成钢化玻璃,而钢化炉又分为物理方式钢化和化学方式钢化,其中物理方式钢化的主要过程是先对平板玻璃通过高温加热装置进行高温加热,然后再通过冷却装置进行急冷,使得玻璃表层形成压应力,而玻璃内部形成张应力,从而提高玻璃的强度。但是,在将原玻璃材料移入钢化炉时,玻璃板易发生位移,从而导致进料时发生偏移与钢化炉进料口碰撞碎裂,影响到产品加工时的质量,因此,需要进一步的改进。

3.为此,我们需要提出一种能够适应不同规格玻璃输送的钢化玻璃制造用钢化炉。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提出一种玻璃制造用钢化炉,其通过设置夹持装置,能够实现对不同规格的玻璃起到限位目的,从而避免玻璃在传送过程中,玻璃产生破碎。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种玻璃制造用钢化炉,包括支腿,在所述支腿上设置有底板,在所述底板上方一侧的位置设置有钢化炉本体,所述钢化炉本体进料端一侧的底板上设置有输送辊,在所述输送辊两侧设置有夹持装置;

7.所述夹持装置在输送辊两侧设置有两组,分别包括固定在底板侧壁上的支撑板,在所述支撑板的上方位于其两端的位置均设置有支撑块,在其中一支撑块的外侧壁上安装有电机,所述电机的输出轴穿过支撑块同轴固定有螺纹轴,且所述螺纹轴另外一端转动支撑在另一支撑块上,所述螺纹轴上的螺纹对称分布为两组,且两组螺纹旋向相反、螺距相同,在所述螺纹轴上与两组螺纹对应的位置对称套设有螺纹套筒,在所述螺纹套筒的下底面设置有导块,在所述支撑板的上表面开设有与导块的滑移轨迹对应的导槽,所述导块滑动安装在导槽中,所述螺纹套筒的内侧壁均铰接有连杆,两个连杆长度相同且交叉设置,其交叉点进行铰接,在两个连杆的外端铰接有与螺纹轴相平行的夹板,在所述夹板朝向输送辊一侧的侧壁上开设有凹槽,在所述凹槽内竖向转动安装有若干滑轮。

8.本实用新型的进一步设置为:在所述支撑块与支撑板之间设置有缓冲机构,所述缓冲机构包括安装在支撑块底部的

“┴”

型滑块,在所述滑块对应的支撑板上开设有

“┴”

型滑槽,所述滑槽的延伸方向与夹板的移动方向相同,在所述滑块底部横板的两侧壁与滑槽的两端壁之间连接有弹簧。

9.本实用新型的进一步设置为:在所述支腿的底部设置有橡胶垫。

10.综上所述,本实用新型具有以下有益效果:

11.通过设置夹持装置,启动电机,使得电机带动,滑块限制滑动在滑槽中,使得两个螺纹套筒沿着螺纹轴反向移动,以使得夹板朝向或者远离输送辊移动,滑轮将放置在输送辊上的玻璃板夹紧,通过此方式可达到对不同规格的玻璃起到限位目的;

12.通过设置缓冲机构,在玻璃的进料过程中,玻璃对夹持机构产生的作用力,在弹簧的缓冲作用力下,滑块滑动位移在滑槽中,从而避免玻璃在传送过程中,玻璃产生破碎,从而提高钢化炉本体进料时的稳定性。

附图说明

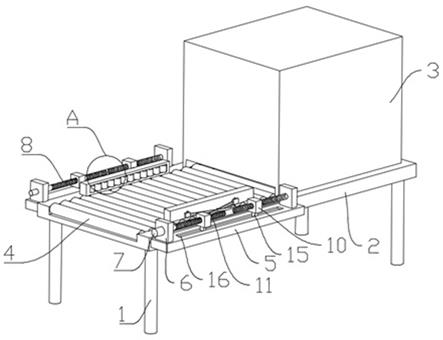

13.图1为本实用新型整体结构示意图;

14.图2为本实用新型整体结构图的俯视图;

15.图3为图1中a处的放大图;

16.图4为导块在导槽中的安装剖视图一;

17.图5为导块在导槽中的安装剖视图二。

18.附图标记: 1、支腿;2、底板;3、钢化炉本体;4、输送辊;5、支撑板;6、支撑块;7、电机;8、螺纹轴;9、弹簧;10、螺纹套筒;11、连杆;12、夹板;13、凹槽;14、滑轮;15、滑块;16、滑槽;17、导块;18、导槽。

具体实施方式

19.下面结合附图对本实用新型进行详细描述。

20.实施例:一种玻璃制造用钢化炉,其通过设置夹持装置,能够实现对不同规格的玻璃起到限位目的,从而避免玻璃在传送过程中,玻璃产生破碎。

21.参考图1、图2和图3,包括支腿1,在支腿1上设置有底板2,在底板2上方一侧的位置设置有钢化炉本体3,钢化炉本体3进料端一侧的底板2上设置有输送辊4,在输送辊4两侧设置有夹持装置,夹持装置在输送辊4两侧设置有两组,分别包括固定在底板2侧壁上的支撑板5,在支撑板5的上方位于其两端的位置均设置有支撑块6,在其中一支撑块6的外侧壁上安装有电机7,电机7的输出轴穿过支撑块6同轴固定有螺纹轴8,且螺纹轴8另外一端转动支撑在另一支撑块6上,螺纹轴8上的螺纹对称分布为两组,且两组螺纹旋向相反、螺距相同,在螺纹轴8上与两组螺纹对应的位置对称套设有螺纹套筒10,在螺纹套筒10的下底面设置有导块17,在支撑板5的上表面开设有与导块17的滑移轨迹对应的导槽18,导块17滑动安装在导槽18中,螺纹套筒10的内侧壁均铰接有连杆11,两个连杆11长度相同且交叉设置,其交叉点进行铰接,在两个连杆11的外端铰接有与螺纹轴8相平行的夹板12,在夹板12朝向输送辊4一侧的侧壁上开设有凹槽13,在凹槽13内竖向转动安装有若干滑轮14。

22.结合图4、图5,在支撑块6与支撑板5之间设置有缓冲机构,缓冲机构包括安装在支撑块6底部的

“┴”

型滑块15,在滑块15对应的支撑板5上开设有

“┴”

型滑槽16,滑槽16的延伸方向与夹板12的移动方向相同,在滑块15底部横板的两侧壁与滑槽16的两端壁之间连接有弹簧9。

23.在支腿1的底部设置有橡胶垫用于缓冲设备在运作过程中产生的振动。

24.本实用新型的原理为:在使用时,首先将需加工的玻璃板水平放置在输送辊4上,启动电机7,使得电机7带动,滑块15限制滑动在滑槽16中,使得两个螺纹套筒10沿着螺纹轴

8反向移动,以使得夹板12朝向或者远离输送辊4移动,滑轮14将放置在输送辊4上的玻璃板夹紧,通过此方式可达到对不同规格的玻璃起到限位目的,以避免玻璃板在进料过程中发生位移导致进料不便,启动输送辊4,在玻璃的进料过程中,玻璃对夹持机构产生的作用力,在弹簧9的缓冲作用力下,滑块15滑动位移在滑槽16中,从而避免玻璃在传送过程中,玻璃产生破碎,从而提高钢化炉本体3进料时的稳定性。

25.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种玻璃制造用钢化炉,其特征在于,包括支腿,在所述支腿上设置有底板,在所述底板上方一侧的位置设置有钢化炉本体,所述钢化炉本体进料端一侧的底板上设置有输送辊,在所述输送辊两侧设置有夹持装置;所述夹持装置在输送辊两侧设置有两组,分别包括固定在底板侧壁上的支撑板,在所述支撑板的上方位于其两端的位置均设置有支撑块,在其中一支撑块的外侧壁上安装有电机,所述电机的输出轴穿过支撑块同轴固定有螺纹轴,且所述螺纹轴另外一端转动支撑在另一支撑块上,所述螺纹轴上的螺纹对称分布为两组,且两组螺纹旋向相反、螺距相同,在所述螺纹轴上与两组螺纹对应的位置对称套设有螺纹套筒,在所述螺纹套筒的下底面设置有导块,在所述支撑板的上表面开设有与导块的滑移轨迹对应的导槽,所述导块滑动安装在导槽中,所述螺纹套筒的内侧壁均铰接有连杆,两个连杆长度相同且交叉设置,其交叉点进行铰接,在两个连杆的外端铰接有与螺纹轴相平行的夹板,在所述夹板朝向输送辊一侧的侧壁上开设有凹槽,在所述凹槽内竖向转动安装有若干滑轮。2.根据权利要求1所述的玻璃制造用钢化炉,其特征在于,在所述支撑块与支撑板之间设置有缓冲机构,所述缓冲机构包括安装在支撑块底部的

“┴”

型滑块,在所述滑块对应的支撑板上开设有

“┴”

型滑槽,所述滑槽的延伸方向与夹板的移动方向相同,在所述滑块底部横板的两侧壁与滑槽的两端壁之间连接有弹簧。3.根据权利要求1所述的玻璃制造用钢化炉,其特征在于,在所述支腿的底部设置有橡胶垫。

技术总结

本实用新型公开了一种玻璃制造用钢化炉,包括支腿,在支腿上设置有底板,在底板上方设置有钢化炉本体,钢化炉本体进料端一侧的底板上设置有输送辊,在输送辊两侧设置有夹持装置,在支撑块与支撑板之间设置有缓冲机构,启动夹持装置中的电机,使得电机带动,滑块限制滑动在滑槽中,使得两个螺纹套筒沿着螺纹轴反向移动,以使得夹板朝向或者远离输送辊移动,滑轮将放置在输送辊上的玻璃板夹紧,通过此方式可达到对不同规格的玻璃起到限位目的。式可达到对不同规格的玻璃起到限位目的。式可达到对不同规格的玻璃起到限位目的。

技术研发人员:王永红 张天伟 王佳君

受保护的技术使用者:河南引航玻璃有限公司

技术研发日:2021.09.18

技术公布日:2022/2/7