1.本发明属于固废资源化利用及人造石制备技术领域,具体涉及一种以冶炼炉渣为原料的多层复合人造石板材及制备方法。

背景技术:

2.冶炼炉渣又称溶渣,是火法冶金过程中生成的浮在金属等液态物质表面的熔体,其组成以氧化物(二氧化硅,氧化铝,氧化钙,氧化镁)为主,还常含有硫化物并夹带少量金属。根据冶金过程的不同,炉渣可分为熔炼渣、精炼渣、合成渣;根据炉渣性质,有碱性渣、酸性渣和中性渣之分。目前,冶炼炉渣一般采取堆存的方法进行处理,很少进行充分利用,不仅占地多,严重的污染周边的环境,而且浪费了大量的资源。如果能够对冶炼炉渣进行处理再利用起来,不仅能够改善环境,而且能够节约大量资源,提高经济效益。

3.对于不同的冶炼炉渣可进一步进行有效利用。例如高炉渣可作水泥原料;高磷渣可作肥料;含钒、钛渣分别可作为提炼钒、钛的原料等。有些炉渣可用来制炉渣水泥、炉渣砖、炉渣玻璃等。但目前将冶炼炉渣用于制备人造合成石板材的报道较少,主要原因在于冶炼炉渣相比天然石材其成分及结构较为复杂,制备的人造合成石板材的力学性能无法满足实际应用要求。

4.专利cn 111662046 a公开了一种固废基无机人造石板材,包括如下重量份的原料:固废基材料46-66份;石英砂90-165份;激发剂4-12份;水7-16份;减水剂0-2份;无机颜料0-10份。所述固废基材料为高炉矿渣,粉煤灰,赤泥,煤矸石,钢渣中的至少一种。通过各组分的协调作用原位生成具有高聚合度、高致密性、高强度的固废基无机人造石板材。但该专利技术需要采用氢氧化钠、硅酸钠、氢氧化钾、碳酸钠、硅酸钾、碳酸钾中的至少一种作为激发剂,采用同步热活化条件激发原材料活性,使得原材料快速溶解,在原位发生反应,在极短时间内(几分钟、几十分钟)完成活化反应,生成具有胶凝性能的产物。对工艺控制的要求较高。

5.专利cn104163017a公开了一种复合人造石板材及其制备方法。所述复合人造石板材包括表层和基底层,表层包括如下原料:表层石英石、表层石英粉、表层纤维、偶联剂、固化剂、不饱和树脂;所述基底层包括如下原料:水泥、基底石英粉、基底石英石、基底纤维、保水剂、减水剂、水。将人造石板材表层、基底层原料混合搅拌后,依次加入到成型模具中经过真空振动和压制处理,固化处理制成的复合人造石板材强度高,抗弯承载能力和抗压强度超过国家标准。但该专利技术大量采用天然石英石,成本较高。

技术实现要素:

6.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种以冶炼炉渣为原料的多层复合人造石板材。本发明多层复合人造石板材以纤维材料的中间层连接表层和底层,可以显著增强人造石板材的力学强度。同时表层由冶炼炉渣颗粒、石英粉和有机树脂粘合剂制备而成,具有良好的外观及质感;底层由冶炼炉渣颗粒、细粒径颗粒填充

料和水泥制备而成,提供良好的力学强度并降低成本。

7.本发明的另一目的在于提供上述多层复合人造石板材的制备方法。本发明的制备方法可实现表层、中间层和底层的良好复合,所得复合人造石板材同时兼顾外观、强度及成本。

8.本发明目的通过以下技术方案实现:

9.一种以冶炼炉渣为原料的多层复合人造石板材,包括表层、中间层和底层,所述表层材料包括冶炼炉渣颗粒、石英粉、无机颜料和有机树脂粘合剂;所述中间层材料包括建筑工程纤维;所述底层材料包括冶炼炉渣颗粒、细粒径颗粒填充料和水泥。

10.进一步地,所述表层材料中各组分的重量百分含量配比如下:

11.冶炼炉渣颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%~70%;

12.石英粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25%~50%;

13.无机颜料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1%~5%;

[0014][0015]

进一步地,所述底层材料中各组分的重量百分含量配比如下:

[0016]

冶炼炉渣颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30%~60%;

[0017]

细粒径颗粒填充料15%~30%;

[0018]

水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20%~40%。

[0019]

进一步地,所述表层材料和底层材料中冶炼炉渣颗粒是指平均粒径为0.5~5mm的镍冶炼炉渣颗粒。

[0020]

进一步地,所述石英粉的平均粒径为0.01~0.1mm。

[0021]

进一步地,所述无机颜料的细度为0.01~0.1mm。

[0022]

进一步地,所述有机树脂粘合剂选自不饱和树脂、亚克力树脂、丙烯酸树脂、环氧树脂、大豆油基树脂中的至少一种。

[0023]

进一步地,所述建筑工程纤维包括长径比不低于100的天然有机纤维、天然无机纤维、人造有机纤维、人造无机纤维中的至少一种;所述天然有机纤维包括棉麻纤维、木浆纤维、椰壳纤维等;所述天然无机纤维包括石棉纤维、针状硅灰石等;所述人造有机纤维包括聚丙烯纤维、聚丙烯腈纤维、聚乙烯醇纤维、聚酯纤维、聚酰胺纤维、超高分子量聚乙烯纤维等;所述人造无机纤维包括金属纤维、玻璃纤维、玄武岩纤维、岩棉纤维、矿棉纤维以及碳纤维等。

[0024]

进一步地,所述细粒径颗粒填充料选自黏土、粉煤灰、陶瓷粉、玻璃粉、石英粉中的至少一种。

[0025]

进一步地,所述细粒径颗粒填充料的平均粒径为0.01~0.1mm。

[0026]

进一步地,所述水泥选自硅酸盐水泥。

[0027]

上述多层复合人造石板材的制备方法,包括如下制备步骤:

[0028]

(1)将冶炼炉渣颗粒、细粒径颗粒填充料、水泥和水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,得到底层混合料;

[0029]

(2)将一定厚度的建筑工程纤维平铺于步骤(1)的底层混合料表面,得到中间层;

[0030]

(3)将冶炼炉渣颗粒、石英粉、无机颜料和液体有机树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(2)的中间层表面,得到表层混合料;

[0031]

(4)对步骤(3)所得复合板料进行抽真空和振动压制,使底层混合料和表层混合料填充中间层的纤维缝隙,然后将表层混合料通过常温热固化或光固化成型,同时底层混合料通过静置固化成型,得到所述多层复合人造石板材。

[0032]

与现有技术相比,本发明的有益效果是:

[0033]

(1)本发明的多层复合人造石板材以冶炼炉渣为主要原料,可以减少对天然石材的开采利用,并实现了冶炼炉渣的处理和充分再利用,克服了现有技术冶炼炉渣堆存处理的缺陷,充分利用了固体废物,不仅改善了环境,而且节约了大量资源,提高经济效益。

[0034]

(2)本发明的多层复合人造石板材以建筑工程纤维作为中间层连接表层和底层,底层混合料和表层混合料同时渗入到纤维缝隙中,形成良好的复合增强结构,可以显著增强人造石板材的力学强度。

[0035]

(3)本发明的多层复合人造石板材的表层由冶炼炉渣颗粒、石英粉和有机树脂粘合剂制备而成,具有良好的外观及质感;底层由冶炼炉渣颗粒、细粒径颗粒填充料和水泥制备而成,提供良好的力学强度并降低成本。

[0036]

(4)本发明的多层复合人造石板材的制备方法采用表层混合料常温热固化或光固化成型,同时底层混合料通过静置固化成型的方式,有效降低了不同材料层固化过程中的收缩应力差,有利于提高板材的致密性及强度。

附图说明

[0037]

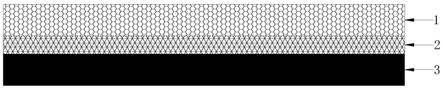

图1为本发明实施例中一种以冶炼炉渣为原料的多层复合人造石板材的结构示意图。

具体实施方式

[0038]

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0039]

实施例1

[0040]

本实施例的一种以冶炼炉渣为原料的多层复合人造石板材,其结构示意图如图1所示。包括表层1、中间层2和底层3,所述表层材料由43%的镍冶炼炉渣颗粒(10~20目)、40%的石英粉(350~400目)、2%的无机颜料(350~400目)和15%的亚克力树脂构成;所述中间层材料包括长径比大于100的金属纤维;所述底层材料由30%的镍冶炼炉渣颗粒(10~20目)、30%的粉煤灰填充料(350~400目)和40%的硅酸盐水泥构成。

[0041]

所述多层复合人造石板材通过如下方法制备得到:

[0042]

(1)按照底层材料配比,将镍冶炼炉渣颗粒、粉煤灰填充料、硅酸盐水泥和适量水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,得到底层混合料;

[0043]

(2)将一定厚度的金属纤维平铺于步骤(1)的底层混合料表面,得到中间层;

[0044]

(3)按照表层材料配比,将镍冶炼炉渣颗粒、石英粉、无机颜料和室温固化型液体亚克力树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(2)的中间层表面,得到表层混合料;

[0045]

(4)对步骤(3)所得复合板料进行抽真空和振动压制,使底层混合料和表层混合料填充中间层的纤维缝隙,然后将表层混合料通过常温固化成型,同时底层混合料通过静置

固化成型,得到所述多层复合人造石板材。

[0046]

实施例2

[0047]

本实施例的一种以冶炼炉渣为原料的多层复合人造石板材,其结构示意图如图1所示。包括表层1、中间层2和底层3,所述表层材料由55%的镍冶炼炉渣颗粒(10~20目)、30%的石英粉(350~400目)、1%的无机颜料(350~400目)和14%的不饱和树脂构成;所述中间层材料包括长径比大于100的玻璃纤维;所述底层材料由45%的镍冶炼炉渣颗粒(10~20目)、25%的玻璃粉填充料(350~400目)和30%的硅酸盐水泥构成。

[0048]

所述多层复合人造石板材通过如下方法制备得到:

[0049]

(1)按照底层材料配比,将镍冶炼炉渣颗粒、玻璃粉填充料、硅酸盐水泥和适量水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,得到底层混合料;

[0050]

(2)将一定厚度的玻璃纤维平铺于步骤(1)的底层混合料表面,得到中间层;

[0051]

(3)按照表层材料配比,将镍冶炼炉渣颗粒、石英粉、无机颜料和室温固化型液体不饱和树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(2)的中间层表面,得到表层混合料;

[0052]

(4)对步骤(3)所得复合板料进行抽真空和振动压制,使底层混合料和表层混合料填充中间层的纤维缝隙,然后将表层混合料通过常温固化成型,同时底层混合料通过静置固化成型,得到所述多层复合人造石板材。

[0053]

实施例3

[0054]

本实施例的一种以冶炼炉渣为原料的多层复合人造石板材,其结构示意图如图1所示。包括表层1、中间层2和底层3,所述表层材料由65%的镍冶炼炉渣颗粒(10~20目)、25%的石英粉(350~400目)、2%的无机颜料(350~400目)和8%的环氧树脂构成;所述中间层材料包括长径比大于100的超高分子量聚乙烯纤维;所述底层材料由60%的镍冶炼炉渣颗粒(10~20目)、15%的陶瓷粉填充料(350~400目)和25%的硅酸盐水泥构成。

[0055]

所述多层复合人造石板材通过如下方法制备得到:

[0056]

(1)按照底层材料配比,将镍冶炼炉渣颗粒、陶瓷粉填充料、硅酸盐水泥和适量水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,得到底层混合料;

[0057]

(2)将一定厚度的超高分子量聚乙烯纤维平铺于步骤(1)的底层混合料表面,得到中间层;

[0058]

(3)按照表层材料配比,将镍冶炼炉渣颗粒、石英粉、无机颜料和室温光固化型液体环氧树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(2)的中间层表面,得到表层混合料;

[0059]

(4)对步骤(3)所得复合板料进行抽真空和振动压制,使底层混合料和表层混合料填充中间层的纤维缝隙,然后将表层混合料通过常温光固化成型,同时底层混合料通过静置固化成型,得到所述多层复合人造石板材。

[0060]

对比例1

[0061]

本对比例的一种以冶炼炉渣为原料的多层复合人造石板材,与实施例1相比,不含有中间层,其余成分组成相同。所述多层复合人造石板材通过如下方法制备得到:

[0062]

(1)按照底层材料配比,将镍冶炼炉渣颗粒、粉煤灰填充料、硅酸盐水泥和适量水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,进行抽真空和振动压制,静置

固化成型,得到底层;

[0063]

(2)按照表层材料配比,将镍冶炼炉渣颗粒、石英粉、无机颜料和室温固化型液体亚克力树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(1)的底层表面,进行抽真空和振动压制,将压制后的表层板材通过室温固化成型,得到所述多层复合人造石板材。

[0064]

对比例2

[0065]

本对比例的一种以冶炼炉渣为原料的多层复合人造石板材,与实施例2相比,不含有中间层,其余成分组成相同。所述多层复合人造石板材通过如下方法制备得到:

[0066]

(1)按照底层材料配比,将镍冶炼炉渣颗粒、玻璃粉填充料、硅酸盐水泥和适量水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,进行抽真空和振动压制,静置固化成型,得到底层;

[0067]

(2)按照表层材料配比,将镍冶炼炉渣颗粒、石英粉、无机颜料和室温固化型液体不饱和树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(1)的底层表面,进行抽真空和振动压制,将压制后的表层板材通过室温固化成型,得到所述多层复合人造石板材。

[0068]

对比例3

[0069]

本对比例的一种以冶炼炉渣为原料的多层复合人造石板材,与实施例3相比,不含有中间层,其余成分组成相同。所述多层复合人造石板材通过如下方法制备得到:

[0070]

(1)按照底层材料配比,将镍冶炼炉渣颗粒、陶瓷粉填充料、硅酸盐水泥和适量水搅拌混合均匀,将混合料按照所需厚度平整的布置在模具中,进行抽真空和振动压制,静置固化成型,得到底层;

[0071]

(2)按照表层材料配比,将镍冶炼炉渣颗粒、石英粉、无机颜料和室温光固化型液体环氧树脂粘合剂搅拌混合均匀,将混合料按照所需厚度平整的布置在步骤(1)的底层表面,进行抽真空和振动压制,将压制后的表层板材通过室温光固化成型,得到所述多层复合人造石板材。

[0072]

对以上实施例及对比例所得人造复合石板材按照jc/t 908-2013标准进行强度(弯曲强度和压缩强度)性能检测,并以人造石英石板材(商业产品,由天然石英、色料和树脂经压制、固化制备)作为比较,其结果如下表1所示。

[0073]

表1

[0074] 弯曲强度/mpa压缩强度/mpa实施例128.7213实施例229.2199实施例327.3186对比例119.8184对比例222.2167对比例317.6159人造石英石28.1139

[0075]

由表1结果可见,本发明以冶炼炉渣为原料的多层复合人造石板材以建筑工程纤维作为中间层连接表层和底层,底层混合料和表层混合料同时渗入到纤维缝隙中,形成良

好的复合增强结构,可以显著增强人造石板材的力学强度。特别是对复合石板材弯曲强度的改善效果明显,所得人造复合石板材表层具有与市场上的石英石板材相当的外观及质感,整体强度达到甚至超过石英石板材,具有良好的商业价值和环保价值。

[0076]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。