1.本发明涉及一种含有聚有机硅氧烷作为增塑剂的橡胶组合物。

2.特别地,本发明涉及用(甲基)丙烯酸酯改性的聚有机硅氧烷作为增塑剂在橡胶组合物中的用途,所述橡胶组合物被用于轮胎生产中所采用的胶囊。

3.本发明还尤其涉及胶囊及其制造以及在轮胎生产中的用途。

背景技术:

4.通过树脂交联而硫化的橡胶组合物是已知的并且在工业的各个分支中具有广泛的应用。在此基础上橡胶制品被用于例如各种轮胎生产所采用的胶囊的制造。

5.在轮胎生产本身中,未交联的生胎被硫化。硫化过程描述了橡胶组合物在加压和升温条件下的交联作用。在此过程中,聚合物之间形成共价键并构建弹性体网络。

6.橡胶混合物的硫化可以经由不同机理进行。最常用的硫化类型是硫磺硫化。此外,橡胶混合物也可以使用过氧化物、胺类或树脂进行交联或硫化。

7.为了生产车辆轮胎,生胎被放置在轮胎压机中进行成型和硫化。胶囊具有在加压和高温的硫化过程中将生胎压在轮胎压机内壁上的功能,以使轮胎具有胎面图案。为此,胶囊装入加压介质,例如热水或蒸汽。

8.所需的胶囊可由橡胶组合物制成。通常,用于胶囊的橡胶组合物由聚合物体系、填料、氧化锌、增塑油和交联树脂组成。此外,常规的深加工添加剂也是橡胶组合物的成分。

9.所述聚合物通常是丁基橡胶,如果交联树脂未卤化,则可选地添加氯丁橡胶。炭黑通常用作填料。氧化锌用作树脂交联的催化剂并用于提高热导率。在已知的胶囊中,如以下更详细描述的,蓖麻油用作增塑油。任选地具有羟甲基的卤化烷基酚醛树脂通常用作交联树脂。此外,可以向相应的组合物中加入其他添加剂,例如均化剂。还描述了包含丁基橡胶以及具有衍生自α-甲基苯乙烯作为聚合物系统的单元的橡胶的胶囊。

10.在轮胎硫化工艺中,胶囊经历一个循环,包括填充过程,用加压介质膨胀,然后减压,释放加压介质。胶囊由此承受机械负载。然而,除了这种机械负载外,相应的物理条件在整个循环过程中也会发生显著变化。显著的压力和温度变化在这里尤为重要。

11.胶囊中使用的材料必须考虑到这种特殊形式的负载,尤其是在能够利用一个胶囊生产尽可能多的轮胎的背景下。取决于各种因素,例如轮胎尺寸或硫化条件,胶囊会经历不同数量的循环。然而,尽管如此,在一定程度的负载之后,每个胶囊中都会出现疲劳迹象,并且最终会由于例如裂纹的形成而发生故障,结果胶囊必须更换。

12.这会导致连续轮胎生产过程不需要的中断。此外,由于更换会产生额外的成本。因此,人们一直期望能够提供具有最长可能使用寿命的胶囊。这是因为延长使用寿命不仅可以显著提高相关轮胎生产商的效率和成本,而且对于更为环保的轮胎生产做出重大贡献。

13.为了抵消使用期间的相当大的负荷,橡胶基胶囊中增塑剂成分是必不可少的。在这方面,自1950年代以来,特别是蓖麻油已被用作橡胶基胶囊中的增塑剂成分,例如在de 1283521中有所描述。

14.蓖麻油被认为是一种特别合适的增塑剂,并且在过去的几十年中被证明是成功的,因为它即使在高温下也具有相对较低的挥发性,并且通常适用于降低树脂交联混合物表现出的交联过程中所谓递增模量的趋向。在这方面,wo 2013/052206a1中描述了含蓖麻油的橡胶组合物的低模量和良好的耐蒸汽老化性,其中除了蓖麻油之外,还尝试通过添加烃树脂(烃聚合物改性剂,hpm)进一步增加所生产的胶囊的耐受性。

15.尽管在所讨论的橡胶组合物中使用蓖麻油的优点,但由相应组合物生产的胶囊在一定数量的硫化循环后失效。迄今为止,还没有通过添加蓖麻油成功地实现胶囊所需的长使用寿命。

16.ep 2354154a1和ep 2151479a1涉及一种橡胶组合物,其经过过氧化的硫化并含有聚有机硅氧烷,用于在加工过程中提高橡胶的粘度,而不会降低所得硫化橡胶的相关机械性能(例如模量降低)。这些聚有机硅氧烷具有至少一个有机基团r,其具有至少一个碳碳多键,并且任选地具有链长为5至50个碳原子的其他烃基团r2。应该指出的是,从橡胶加工过程中添加剂的影响(例如粘度的降低)中,对于成品硫化物,例如有关特定目标物理性能,比如归因于增塑剂,比如可变形特性、弹性特性或降低的硬度,未能得出结论。

17.us 2011/0262573a1描述了一种用于轮胎生产的胶囊的制造方法,其中,通过施加用作脱模剂但牢固地固定到面向轮胎内部的胶囊表面的层,从而对胶囊的表面进行改性。蓖麻油在us2011/0262573a1中已知的胶囊橡胶组合物中用作增塑剂。

18.us 2011/0262573 a1中用于脱模剂替代物的表面涂层的聚有机硅氧烷具有高达12,000的高分子量(平均分子量,数均)。

19.us 4,710,541描述了一种用于模塑和硫化橡胶产品例如轮胎的方法,其中使用了改进的胶囊。us 4,710,541中所描述的胶囊进行了改进,以改善其从轮胎材料的释放性能,例如通过适当的表面改性。因此,us 4,710,541中描述的发明是寻求常规脱模剂的替代品。us 4,710,541中描述的聚有机硅氧烷特别是具有聚合度》1000的高分子量,例如7000个二甲基甲硅烷氧基单元。它是按大比例使用,例如30份重量对70份重量橡胶。

20.尽管在橡胶组合物方面具有不同的改进,然而仍然非常需要新的改性的橡胶组合物,而这些橡胶组合物,考虑到轮胎生产硫化循环过程中发生的材料上的显著负载,不仅本身适合硫化形成可用于轮胎生产的胶囊,而且还适用于提供具有更长使用寿命的胶囊。

21.根据第一方面,本发明涉及一种或多种改性的聚有机硅氧烷在橡胶组合物中作为增塑剂的用途,其中所述橡胶是通过一种或多种交联树脂进行硫化,其中所述聚有机硅氧烷包含3个或多个硅氧烷单元和一个或多个有机基团r1,其具有一个或多个碳碳多键和至少4个碳原子。

22.根据另一方面,本发明涉及一种生产用于轮胎生产的胶囊的方法,其中包含一种或多种改性的聚有机硅氧烷、一种或多种用于交联的交联树脂和任选的其他常规添加剂的橡胶组合物经由交联树脂而被硫化,其中改性的聚有机硅氧烷和橡胶组合物如本文所定义。

23.最后,本发明涉及一种用于轮胎生产的胶囊,其包含可使用交联树脂硫化的橡胶组合物,所述橡胶组合物包含改性的聚有机硅氧烷并已通过交联树脂硫化,其中改性的聚有机硅氧烷和橡胶组合物如本文所定义。

24.术语“改性的(modified)”是指在本发明的聚有机硅氧烷中存在有机基团r1。

25.如果本发明的特征可以存在于一种或多种不同的实施方式中,则以下详细描述的变化特征可涉及所有(不同的)实施方式,即使没有明确用复数表述。

26.本发明的优选实施方式可以由以下公开的特征组成,而不存在其他成分。

27.图1显示了根据de mattia对硫化的橡胶组合物1至4进行的挠曲耐久试验的结果。

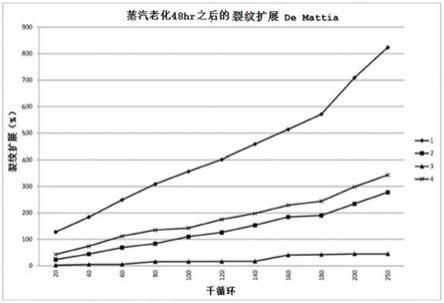

28.图2显示了硫化的橡胶组合物1至4在蒸汽老化(190℃下48小时)后根据de mattia的弯曲耐久性测试结果。

具体实施方式

29.本发明人惊奇地发现,使用带有官能团的特定聚有机硅氧烷(“改性的聚有机硅氧烷”)作为可用于轮胎生产的胶囊的橡胶组合物中的增塑剂,解决了本发明有关的问题。特别地,如果通常用于基础橡胶组合物中的蓖麻油部分地或完全地被本发明所述的聚有机硅氧烷替代,则可以生产用于轮胎生产的、与先前已知的胶囊相比使用寿命更长的胶囊。

30.因此,本发明所述的增塑剂在包含它的橡胶组合物的体积中起作用。根据本发明,仅存在于橡胶组合物表面的材料,例如暂时或永久粘结在其上的层,不适合作为增塑剂。

31.聚有机硅氧烷(polyorganosiloxanes)

32.聚有机硅氧烷本身是已知的物质。它们是根据式(r2sio)

x

构建的(大)分子,其中r通常是烃基(最常见的是甲基,不太常见的是乙基、丙基、苯基等),参见例如的chemistry lexicon 9th edition 1992 volume 5,p.4168)。

33.根据本发明使用的聚有机硅氧烷的特征在于它们具有3个或多个硅氧烷单元并且具有一个或多个有机基团r1,特别是两个或多个有机基团r1,并且优选一个或多个烃基团r2。

34.根据本发明的聚有机硅氧烷中存在的基团r1和r2在各种情况下可以相同或不同。

35.有机基团r136.根据本发明使用的聚有机硅氧烷具有一个或多个有机基团r1,其中r1包含一个或多个碳碳多键并且具有至少4个碳原子。

37.r1中的碳碳多键优选为碳碳双键,例如在碳链或碳原子环中。在一种优选实施方式中,有机基团r1是一价基团。

38.在本发明的所有实施方式中,特别优选地所述聚有机硅氧烷中的r1具有至少五个,例如至少六个,尤其是至少七个碳原子。

39.优选地,根据本发明的聚有机硅氧烷具有至少两个碳碳多键。这意味着如果基团r1只有一个碳碳多键,则必须存在至少两个基团r1。该实施方式是优选的。或者,基团r1可以具有至少两个碳碳多键。然而,该实施方式不是优选的,因为相应的聚有机硅氧烷的制备更为复杂。例如,环烯基、烯基、含乙烯基的基团、含烯丙基的基团、降冰片基、(二)环戊烯基或衍生自不饱和酰氧基(如甲基丙烯酸酯或丙烯酸酯)的基团被考虑作为r1。优选的单价基团r1为衍生自环己烯和(甲基)丙烯酸酯,特别是衍生自(甲基)丙烯酸酯的基团r1,其通过烃链结合到聚有机硅氧烷的主链上,所述烃链可以被一个或多个诸如氧或硫的杂原子所取代和/或被一个或多个诸如氧和硫的杂原子所中断。

40.根据一种优选的实施方式,r1是具有多达15个碳原子(碳原子总数包括所有取代基)的单价不饱和酰氧基(即rcoo-类型的基团),其中所述酰氧基在末端(即在单元r中)具

有取代或未取代的双键并通过烃链与聚有机硅氧烷主链的硅原子结合,所述烃链优选在链中包含至少一个氧原子并且优选具有至少一个羟基取代。末端双键的c原子上的取代基优选为甲基,特别是一个甲基(例如在衍生自甲基丙烯酸酯ch2=c(ch3)coo-的基团的情形)。

41.r1的特别优选实施例是以下的基团

[0042][0043]

其中与硅原子结合的碳原子在每种情况下都用箭头标示。

[0044]

这些官能化可通过sih单元与具有可用于氢化硅烷化的双键的化合物反应获得,例如:

[0045]

(a)(甲基)丙烯酸烯丙酯,

[0046]

(b)4-乙烯基环己烯,或

[0047]

(c)烯丙基缩水甘油醚,随后通过与(甲基)丙烯酸反应打开环氧化物环。

[0048]

反应(c)特别优选为形成上述结构(c)。这种一般类型的聚有机硅氧烷是已知的,例如来自ep 0 269 114 a2和de 30 44 237 a1。

[0049]

在带有基团r1的硅原子和碳碳多键之间的碳原子数优选为1至10,更优选为2至7,例如4。在环状基团或含有环的基团的情况下,计算到双键的最短路径。

[0050]

在一种优选的实施方式中,r1作为结构单元i的一部分存在于本发明的聚有机硅氧烷中:

[0051]

[r

1x

rasio

[4-(x+a)]/2

]

ꢀꢀꢀꢀꢀꢀꢀꢀ

(i),

[0052]

其中x等于1、2或3,优选1,a等于0、1或2,优选1或2,尤其是2,并且r是直链或支链烷基、环烷基或芳基,带有多至9个c原子,特别是至多6个c原子。r优选地选自甲基、乙基、丙基、丁基、戊基或苯基,其中r特别优选甲基。

[0053]

优选的结构单元i,其中x=1,是双官能结构单元id,其中a=1:

[0054]

[r1rsio

2/2

]

ꢀꢀ

(id),

[0055]

以及单功能结构单元im,其中x=1且a=2:

[0056]

[r1r2sio

1/2

]

ꢀꢀ

(im).

[0057]

根据本发明优选的聚有机硅氧烷具有15至70,优选20至40或50,尤其是20至30个id型结构单元,其是聚有机硅氧烷链长的量度。

[0058]

烃基团r2[0059]

根据本发明的聚有机硅氧烷任选地具有一个或多个较长的烷基r2,其中r2具有5至50个碳原子的链长。

[0060]

根据一种实施方式,r2选自具有5至30个c原子的支链或无支链烷基,特别是具有5至30个c原子的无支链烷基,例如n-c8至c

30

烷基,优选n-c

10

至c

26

烷基,更优选n-c

12

至c

18

烷

基,例如n-c

18

烷基。

[0061]

烷基r2优选作为单元ii的一部分包含在聚有机硅氧烷中:

[0062]

[r

2y

r'bsio

[4-(y+b)]/2

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ii),

[0063]

其中y等于1、2或3,优选1,b等于0、1或2,优选1或2,尤其是1,并且r'是如上结构单元(i)中关于r定义的一价有机基团,但独立于r的选择。优选地,r'选自甲基、乙基、丙基、丁基、戊基或苯基,其中r'特别优选为甲基。

[0064]

优选的结构单元ii,其中y=1,是双官能结构单元iid,其中b=1:

[0065]

[r2r'sio

2/2

]

ꢀꢀꢀꢀꢀꢀ

(iid),

[0066]

以及单官能结构单元iim,其中y=1和b=2:

[0067]

[r2r'2sio

1/2

]

ꢀꢀ

(iim)。

[0068]

聚有机硅氧烷的结构

[0069]

除了优选存在的提到的结构单元i和ii之外,根据本发明的聚有机硅氧烷优选还具有双官能结构单元iiid:

[0070]

[r

″2sio

2/2

]

ꢀꢀꢀꢀꢀ

(iiid),

[0071]

其中基团r

″

相同或不同(优选相同)并且选自直链烷基、支链烷基、环烷基或芳基,其可以通过氧原子与聚有机硅氧烷结合,并且基团r

″

优选是甲基、乙基、丙基和苯基,特别是甲基。在一种实施方式中,一个(或两个)单官能结构单元iiim也存在于根据本发明的聚有机硅氧烷中:

[0072]

[r

″′3sio

1/2

]

ꢀꢀꢀꢀꢀꢀꢀ

(iiim),

[0073]

其中基团r

″′

相同或不同并且选自羟基和直链烷基、支链烷基、环烷基或芳基,它们可以通过氧原子键合,并且基团r

″′

优选为羟基、甲基、乙基、丙基和苯基,特别是羟基和甲基。在一中特别优选的实施方式中,基团r

″′

是相同的并且是甲基。

[0074]

根据本发明的聚有机硅氧烷的一种优选结构如下:

[0075]

[id]m[im]n[iid]o[iim]

p

[iiid]q[iiim]

(2-n-p)

,

[0076]

其中

[0077]

(i)m和o彼此独立地在0至40的范围,并且n和p彼此独立地可以是0、1或2,

[0078]-条件是总和(m+n)至少为1,并且最好总和(o+p)至少为1,

[0079]-进一步的条件是总和(n+p)最多为2,

[0080]-其中总和(m+n+o+p)最好在可达20的范围内,以及

[0081]

(ii)q在0到100的范围内。

[0082]

根据本发明的聚有机硅氧烷中的双官能结构单元id、iid和iiid通常且优选不排列为嵌段,而是沿聚硅氧烷链统计分布。对于本领域技术人员来说,应当清楚参数m、n、o、p和q是平均值,因为根据本发明的聚有机硅氧烷通常不会在生产过程中作为确定的化合物出现。

[0083]

在一种优选的实施方式中,n等于1或2,优选2,即聚有机硅氧烷中的r1官能化(至少也)包含在单官能(末端)结构单元im中。

[0084]

在进一步优选的实施方式中,n等于2且m等于零(0),即聚有机硅氧烷中的r1官能化仅包含在单官能(末端)结构单元im中。

[0085]

在进一步优选的实施方式中,n等于1或2,优选2,并且m不等于零(0),即聚有机硅

氧烷中的r1官能化包含在单官能(末端)结构单元im以及在双功能(桥接)结构单元id中,就如m=1或2时一样。

[0086]

在本发明的所有实施方式中,优选地,基团r1结合至不同的硅原子作为基团r2。

[0087]

在一种优选的实施方式中,根据本发明的聚有机硅氧烷的硅氧烷单元的总数(m+o+q+2)为10至100,更优选15至70,特别是20至50,例如20至30或40。

[0088]

在进一步优选的实施方式中,根据本发明的聚有机硅氧烷中官能化硅氧烷单元的总和(m+n+o+p)为2至15,更优选2至6或10。

[0089]

双官能硅氧烷单元id和iid中r1和r2的官能化的优选比率(即m/o)为10/90到99/1,更优选30/70到98/2,特别是50/50到97/3,例如70/30到96/4或75/25到95/5。

[0090]

根据本发明的聚有机硅氧烷中未取代的双官能硅氧烷单元iiid(q)的数量优选为5至60,更优选为10至50,特别是15至40,例如20至30。

[0091]

根据本发明的聚有机硅氧烷可以作为在室温(25℃)下为液体的具有高粘度的化合物存在。取决于,除其他外,硅氧烷链的长度(即sio单元的总和,总和(m+o+q+2),从大约30),可能的烃基团r2的长度(从大约20个碳原子)以及可能的烃基团r2的数量,根据本发明的聚有机硅氧烷在室温下可以是固体。

[0092]

可以使用根据本发明的聚有机硅氧烷作为母料,其含有

[0093]

a)一种或多种橡胶,和

[0094]

b)一种或多种根据本发明的聚有机硅氧烷。

[0095]

母料优选含有根据本发明的聚有机硅氧烷0.5至30份重量,更优选0.5至20份重量,特别是0.5至10份重量,相对于100份重量的橡胶(phr,份数每百份橡胶)。可以通过交联树脂交联的橡胶,例如丁基橡胶和氯丁橡胶,通常用作母料中的橡胶。

[0096]

使用母料使得更容易将根据本发明的聚有机硅氧烷掺入橡胶中。

[0097]

此外,可以以混合物的形式使用根据本发明的聚有机硅氧烷,所述混合物含有:

[0098]

a)一种或多种固体载体材料(优选选自无机填料(如二氧化硅)或蜡状材料(如聚乙烯蜡)),和

[0099]

b)根据本发明的一种或多种聚有机硅氧烷。

[0100]

在混合物中,根据本发明的聚有机硅氧烷的重量比为10/90至90/10,更优选为20/80至80/20,特别优选为约60/40。用于混合物的优选材料是二氧化硅或其他无机填料,例如白垩粉或诸如聚乙烯蜡的蜡状材料。

[0101]

特别地,使用混合物,如果在室温下是液体,会使得根据本发明的聚有机硅氧烷比较容易操作。

[0102]

根据本发明制备聚有机硅氧烷的方法

[0103]

在制备根据本发明的聚有机硅氧烷的优选的方法中,

[0104]

a)具有两个或多个sih基团的聚有机硅氧烷与具有至少一个基团r1的化合物反应,以获得具有至少一个基团r1和任选的一个或多个剩余的sih基团的聚有机硅氧烷,以及

[0105]

b)任选地,在步骤a)中得到的具有至少一个或多个剩余的sih基团的聚有机硅氧烷与α-烯烃反应,以获得根据本发明的聚有机硅氧烷。

[0106]

在制备根据本发明的聚有机硅氧烷的特别优选的方法中,

[0107]

a)具有两个或多个sih基团的聚有机硅氧烷与具有至少一个氢化硅烷化基团和不

同的其他官能团r3的化合物反应,所述其他官能团在标准氢化硅烷化条件下是惰性的,例如环氧化物,特别是缩水甘油醚,从而获得具有至少一个基团r3的聚有机硅氧烷,以及

[0108]

b)在步骤a)中获得的聚有机硅氧烷与具有至少一个基团r1和适用于选择性地与基团r3成键的不同的其他官能团r4的化合物反应,以获得具有至少一个基团r1和任选的一个或多个剩余的未反应的基团r3的聚有机硅氧烷,以及

[0109]

c)任选地,在步骤b)中获得的聚有机硅氧烷与具有至少一个基团r2以及适合于选择性地与基团r3成键不同的其他官能团r4的化合物反应,以获得根据本发明的聚有机硅氧烷。

[0110]

在制备根据本发明的聚有机硅氧烷的另一种方法中,

[0111]

a)具有一个或多个可水解基团的硅烷是用基团r1官能化,

[0112]

b)任选地,具有一个或多个可水解基团的硅烷是用基团r2官能化,

[0113]

c)在步骤a)中得到的化合物,在水中碱性条件下,与在步骤b)中得到的任选的化合物以及与诸如八甲基环四硅氧烷的提供硅氧烷主链的化合物反应。

[0114]

用途和硫化方法

[0115]

所述聚有机硅氧烷用作根据本发明的橡胶组合物中的增塑剂。换句话说,根据本发明的聚有机硅氧烷在其结合进入的橡胶组合物的体积中起作用,不同于橡胶组合物的表面的纯修饰作用(当它作为具有限定表面的成型部分的情形)。根据本发明的一种实施方式,橡胶组合物没有在表面上用涂层修饰。

[0116]

橡胶组合物优选含有根据本发明的聚有机硅氧烷0.5至30份,更优选0.5至20份重量,特别优选1至15份重量,更特别优选1至15份重量,特别是2至8份重量,相对于100份重量的橡胶(phr,份数每百份橡胶)。橡胶组合物优选含有1至10phr根据本发明的聚有机硅氧烷。橡胶组合物优选含有2至7phr根据本发明的聚有机硅氧烷。橡胶组合物优选含有2.5至6.5phr根据本发明的聚有机硅氧烷。橡胶组合物优选含有6phr根据本发明的聚有机硅氧烷。

[0117]

在优选的实施方式中,所述橡胶是可以通过交联树脂交联的橡胶。特别地,可以使用交联树脂交联的这种橡胶不能使用过氧交联剂来硫化,因为这些橡胶在相应的反应条件下会劣化。根据本发明,使用了尤其适于制备在轮胎生产中使用的胶囊的橡胶。

[0118]

在本发明所述用途的范围内可以使用的优选橡胶为例如丁基橡胶,异丁烯和p-甲基苯乙烯的溴化共聚物及其混合物。

[0119]

适用于根据本发明的用途的交联树脂尤其是在用于轮胎生产的胶囊制备的橡胶组合物的硫化中使用的交联树脂。优选地,使用可以形成三维网络结构的交联树脂。特别地,苯酚-甲醛树脂适用于本例。该化合物的基团进行交联的能力是基于酚醛树脂中酚甲基醇基团的反应性,所述酚醛树脂在热暴露和消除水的情况下形成含有外亚甲基的α,β-不饱和羰基化合物,其转而与基于异戊二烯的橡胶单元反应形成色满环系统。所使用的酚醛树脂含有至少两个酚甲基醇基团,用于交联。根据本发明,烷基酚-甲醛树脂尤其可以用于交联,其中烷基优选为c4至c

10

烷基,例如特别是辛基。交联树脂可任选地卤化,例如溴化,比如溴化辛基苯基-甲醛树脂sp-1055,可获自akrochem。如果使用非卤化交联树脂,例如可从akrochem获得的辛基苯基-甲醛树脂sp-1045,则加入合适的含卤素组分,例如氯丁橡胶。也可以使用酸性物质(lewis酸,例如sncl2或fecl3)。

[0120]

橡胶组合物优选含有的交联树脂为0.5至30份重量,更优选为1至20份重量,最优选2至15份重量,特别是2至12份重量,相对于100份重量的橡胶(phr,份数每百份橡胶)。

[0121]

所述橡胶组合物优选含有通常量的添加剂例如填料(比如炭黑,硅土,氧化锌,碳酸钙,硫酸钡,氧化镁,氧化铝,氧化铁,硅酸盐)和交联所需的物质(氧化锌,促进剂,氧化镁,硫),用于树脂交联的催化剂/活化剂(比如氯丁橡胶,氧化锌,硬脂酸或由其形成的盐),抗老化剂,均质剂。

[0122]

此外,本发明涉及一种用于制备用于轮胎生产的胶囊的方法,其中含有根据本发明的一种或多种改性的聚有机硅氧烷、一种或多种用于交联的交联树脂和任选的其他常规添加剂的橡胶组合物经由交联树脂而被硫化。如下面的实施方式中详细公开的,所述组分是使用合适的装置和条件充分混合的。适用于此目的的混合过程和装置是专业人员本身已知的。

[0123]

本发明还涉及一种用于轮胎生产的胶囊,包括橡胶组合物,其可以使用交联树脂硫化,其中橡胶组合物包含根据本发明的改性的聚有机硅氧烷,并通过交联树脂硫化。

[0124]

本发明人惊奇地发现,根据本发明的聚有机硅氧烷在橡胶组合物中用作增塑剂显著地延长了由该橡胶组合物制备的生产轮胎的胶囊的使用寿命,相较于以蓖麻油作为增塑剂(具有相同浓度)制备的胶囊,而其他成分以及硫化混合物的处理过程相同。

[0125]

在本发明的情况下,在蒸汽老化(在190℃下48小时)之后借助于按照de mattia的弯曲耐久性测试中的测试件确定胶囊的使用寿命。将不同化合物的测试件的裂纹生长彼此进行比较。通过给定数量的压力循环的裂纹扩展的值越低,胶囊的使用寿命越长。

[0126]

根据橡胶组合物的精确组成,如果观察到交联密度的任何降低,就可以通过增加橡胶组合物中交联树脂的浓度进行补偿,而没有任何问题。根据本发明的橡胶组合物的改进阻抗性在胶囊的相关使用中没有显著受损。

[0127]

本发明的其他方面描述于下述段落a至p。

[0128]

a.一种或多种改性的聚有机硅氧烷在橡胶组合物中作为增塑剂的用途,其中所述聚有机硅氧烷包含3个或多个硅氧烷单元和一个或多个有机基团r1,其具有一个或多个碳碳多键和至少4个碳原子。

[0129]

b.根据段落a所述的用途,特征在于,r1具有多达15个c原子,其中r1是具有多达15个c原子的单价不饱和酰氧基(即rcoo-类型的基团),其中在酰基在末端具有取代或未取代的双键并通过烃链与聚有机硅氧烷主链的硅原子结合,所述烃链优选在链中包含至少一个氧原子并且优选具有至少一个羟基取代。

[0130]

c.根据段落a或b所述的用途,特征在于,改性的聚有机硅氧烷具有两个或多个有机基团r1和/或另外一个或多个更长的烷基r2,其中r2具有5至50个碳原子的链长。

[0131]

d.根据段落a或b所述的用途,特征在于,橡胶是经由一种或多种交联树脂进行硫化,其中所述橡胶特别包括丁基橡胶、异丁烯和p-甲基苯乙烯的溴化共聚物或其混合物,并且氯丁橡胶可用作交联助剂。

[0132]

e.根据前述段落a至d任一项所述的用途,特征在于,含有聚有机硅氧烷的橡胶组合物包括不是聚有机硅氧烷的一种或多种其他的增塑剂,其量低于5份重量每100份重量的橡胶(混合物)。

[0133]

f.根据段落e所述的用途,其中与聚有机硅氧烷不同的其他的增塑剂包括蓖麻油

和/或碳氢树脂,优选包括蓖麻油,特别是蓖麻油和/或碳氢树脂,特别是蓖麻油。

[0134]

g.根据段落a至c之一所述的用途,特征在于,除了改性的聚有机硅氧烷外,所述橡胶组合物不含其他的增塑剂。

[0135]

h.根据前述段落a至g任一项所述的用途,特征在于,所述橡胶组合物含有其他的添加剂和成分,其适合制备用于轮胎生产的胶囊。

[0136]

i.根据前述段落a至h任一项所述的用途,特征在于,所述橡胶组合物经过硫化后,适于在轮胎生产中用作胶囊。

[0137]

j.根据段落g或h所述的用途,特征在于,所述橡胶组合物含有作为其他组分的填料、用于树脂交联的催化剂和可选的其他添加剂,特别是均质剂。

[0138]

k.根据前述段落d至j任一项所述的用途,特征在于,所述交联树脂为可选的卤化烷基酚-甲醛树脂,其中烷基特别是c1至c

10

烷基。

[0139]

l.根据前述段落a至k任一项所述的用途,特征在于,在所述橡胶组合物中的聚有机硅氧烷的量是3至8份重量每100份重量的橡胶(混合物),尤其在于所述橡胶组合物包括交联树脂,其浓度从2份重量至12份重量每100份重量的橡胶(混合物)。

[0140]

m.根据前述段落a至l任一项所述的用途,特征在于,由所述橡胶组合物制备的用于轮胎生产的胶囊的使用寿命,根据de mattia的裂纹扩展方法确定,延长了1.2倍以上,相较于以蓖麻油作为增塑剂(具有相同浓度)制备的用于轮胎生产的胶囊,而其他成分以及硫化混合物的处理过程相同。

[0141]

n.根据前述段落a至m任一项所述的用途,而不会不利地改变下列一种或多种物理特性:扭矩增量、模量、压缩形变,相较于含有相应量的蓖麻油作为增塑剂的橡胶组合物。

[0142]

o.一种制备用于轮胎生产的胶囊的方法,其中橡胶组合物,其包含一种或多种改性的聚有机硅氧烷、用于交联的一种或多种交联树脂和任选的其他常规添加剂,通过交联树脂进行硫化,其中,所述改性的聚有机硅氧烷和所述橡胶组合物如上述段落a至n之一所定义。

[0143]

p.一种用于轮胎生产的胶囊,包括可使用交联树脂硫化的橡胶组合物,所述橡胶组合物包括改性的聚有机硅氧烷并已采用交联树脂硫化,其中所述改性的聚有机硅氧烷和所述橡胶组合物如上述段落a至o之一所定义。

[0144]

本发明的优点可具体从下述实施例中体现。除非另有说明,所有数量均涉及重量。

[0145]

实施例

[0146]

根据本发明的聚有机硅氧烷的制备

[0147]

根据本发明的聚有机硅氧烷的合成基于选择的样品(“pos”)描述如后:

[0148]

在第一反应步骤中,在三颈烧饼中并且在酸钙催化剂(3%)存在的条件下,14.63g(0.057mol)四甲基二硅氧烷,14.8g(0.006mol)聚甲基氢硅氧烷和76.3g(0.26mol)八甲基环四硅氧烷进行反应,得到氢二甲基聚硅氧烷(m

h2dh4d18

)[即,在化合物中24个硅氧烷单元的全部(平均)硅原子的,(平均的)两个终端基(mh)和4个吊坠基(dh)均在各种情况下被一个氢原子取代,从而可用于后续的官能化]。

[0149]

在第二反应步骤中,引入64.63g(0.038mol)的氢二甲基聚硅氧烷并加热至80℃。然后,加入催化剂(10ppm speier催化剂),缓慢加入8.38g(0.033mol)α-烯烃(链长c

14

至c

22

)。反应在90℃下进行。

[0150]

在第三反应步骤中,在80℃下缓慢加入26.89g(0.236mol)烯丙基缩水甘油醚。通过红外光谱hsi测量监控转化程度。如果未检测到更多hsi,则反应完成,并蒸馏出过量的成分。

[0151]

在第四反应步骤中,将第3步骤中形成的产物83.91g(0.034mol)与催化剂(三乙胺或1,4-二氮杂双环[2.2.2]辛烷值0.5%)和抑制剂(丁基羟基甲苯0.2%)加热至80℃,而且15.09g(0.175mol)甲基丙烯酸缓慢地逐滴加入。随后的反应在95℃下进行,并通过酸数进行监测。pos是一种短的、二终端和多吊坠、官能化的聚有机硅氧烷。

[0152]

化学品

[0153]

使用了下述的化学品(表1)。

[0154]

表1.化学品

[0155][0156]

此外,使用了以下根据本发明的聚有机硅氧烷:

[0157]

如上制备的改性的聚二甲基硅氧烷pos。

[0158]

测试方法

[0159]

采用了下列测试方法。

[0160]

门尼粘度:iso 289-1橡胶,未硫化的

–

使用剪切圆盘粘度计的测定-第1部分:门尼粘度的测定。

[0161]

邵尔a级硬度:din iso 7619-1:2012-02橡胶,硫化的或热塑性的-压痕硬度的测定-第1部分:硬度计法(邵尔硬度)。

[0162]

抗拉强度/应力值/断裂伸长率:din 53504橡胶试验-测定断裂拉伸强度、屈服拉伸应力、断裂伸长率和拉伸试验中的应力值。

[0163]

抗撕裂强度:din iso 34-1橡胶,硫化的或热塑性的-抗撕裂强度的测定-第1部分:裤形、角形和新月形测试件。

[0164]

裂纹扩展:din iso 132橡胶,硫化的或热塑性的-弯曲开裂和裂纹扩展的测定(de mattia)。

[0165]

交联:din 53529第2部分-橡胶和弹性体的测试;硫化仪;硫化特性的测定及交联等温线的反应动力学评价。

[0166]

橡胶组合物

[0167]

制备了下述的橡胶组合物1到4,其包含以下成分,其中所有的数量是按重量份数计(表2)。

[0168]

表2.橡胶组合物成分的数量

[0169] 1234butyl rb 301(iir)100100100100neoprene wrt5555luvomaxx bc n-33050505050zno harzsiegel5555struktol 40ms flakes5555castor oil(蓖麻油)63

‑‑

pos-366sp 1045h88810总计179179179181

[0170]

橡胶组合物1至4的制备如下所述。

[0171]

橡胶组合物1

[0172]

将50份重量的炭黑(luvomaxx bc n-330),5份重量的氧化锌(harzsiegel gr),5份重量的struktol 40ms flakes,6份重量的蓖麻油以及100份重量的丁基橡胶(butyl rb 301)和5份重量的氯丁橡胶(neoprene wrt)的混合物以倒置混合的方式放入实验室密炼机中,起始温度为80℃,转速为70转/分钟。

[0173]

在30秒后,将栓柱升起并刷洗,180秒后将混合物排出。

[0174]

在24小时后,将8份重量的辛基苯酚交联树脂(sp 1045)在100℃的磨机上加到所得组合物中。混合总共进行10分钟。

[0175]

橡胶组合物2

[0176]

将50份重量的炭黑(luvomaxx bc n-330)、5份重量的氧化锌(harzsiegel gr)、5份重量的struktol 40ms flakes、3份重量的蓖麻油和3份重量的pos以及100份重量的丁基橡胶(butyl rb 301)和5份重量的氯丁橡胶(neoprene wrt)的混合物以倒置混合法放入实验室密炼机中,起始温度为80℃,转速为70转/分钟。

[0177]

在30秒后,将栓柱升起并刷洗,180秒后将混合物排出。

[0178]

在24小时后,将8份重量的辛基苯酚交联树脂(sp 1045)在100℃的磨机上加到所得组合物中。混合总共进行10分钟。

[0179]

橡胶组合物3

[0180]

将50份重量的炭黑(luvomaxx bc n-330)、5份重量的氧化锌(harzsiegel gr)、5份重量的struktol 40ms flakes、6份重量的pos以及100份重量的丁基橡胶(butyl rb 301)和5份重量的氯丁橡胶(neoprene wrt)的混合物以倒置混合方法放入实验室密炼机中,起始温度为80℃,转速为70转/分钟。

[0181]

在30秒后,将栓柱升起并刷洗,180秒后将混合物排出。

[0182]

在24小时后,将8份重量的辛基苯酚交联树脂(sp 1045)在100℃的磨机上加到所得组合物中。混合总共进行10分钟。

[0183]

橡胶组合物4

[0184]

将50份重量的炭黑(luvomaxx bc n-330)、5份重量的氧化锌(harzsiegel gr)、5份重量的struktol 40ms flakes、6份重量的pos以及100份重量的丁基橡胶(butyl rb 301)和5份重量的氯丁橡胶(neoprene wrt)的混合物以倒置混合方法放入实验室密炼机中,起始温度为80℃,转速为70转/分钟。

[0185]

在30秒后,将栓柱升起并刷洗,180秒后将混合物排出。

[0186]

在24小时后,将10份重量的辛基苯酚交联树脂(sp 1045)在100℃下加入磨机上的所得组合物中。混合总共进行10分钟。

[0187]

橡胶组合物1至4的交联度

[0188]

使用rpa 2000装置,橡胶组合物1至4的扭矩被确定为在210℃等温测量中作为交联的量度(表3)。

[0189]

表3.在210℃下的交联rpa 2000

[0190] 1234扭矩ml[dnm]1.871.912.031.93扭矩mh[dnm]8.056.495.706.74

ꢀꢀꢀꢀꢀ

扭矩增量(mh-ml)[dnm]6.184.583.674.81

ꢀꢀꢀꢀꢀ

tc 10%[min]0.840.680.570.61tc 90%[min]13.059.626.537.78

[0191]

橡胶组合物1至4的硫化

[0192]

在各种情况下2mm测试板和6mm测试片由橡胶组合物1至4制备。对于硫化,2mm测试片在210℃下硫化13分钟,6mm测试片硫化14分钟,条件相同。对硫化橡胶组合物1至4的以下性能进行了测定(表4)。

[0193]

表4.硫化的橡胶组合物1至4的性能

[0194] 1234硫化-时间2mm@210℃[min]13131313硫化-时间6mm@210℃[min]14141414

ꢀꢀꢀꢀꢀ

硬度sh a[sh e]56525358弹性[%]8799抗拉强度[mpa]12.312.09.811.5标准偏差(sigma n-1)1.080.380.421.12断裂延伸率[%]640741697670标准偏差(sigma n-1)45.3915.6331.9165.66模量100%[mpa]1.51.11.11.4模量300%[mpa]4.23.12.83.7模量500%[mpa]8.46.65.97.6裤形撕裂强度[kn/m]16.616.515.516.6

ꢀꢀꢀꢀꢀ

dvr 24h/100℃25%[%]28.433.641.028.2密度[g/cm3]1.1101.1121.1071.115

[0195]

对于硫化橡胶组合物1至4还在根据de mattia的挠曲耐久试验中进行了研究(表5和图1)。

[0196]

表5.硫化橡胶组合物1至4根据de mattia进行的挠曲耐久试验[%]

[0197]

千循环12342013.022.88.022.34021.928.919.026.96030.232.429.141.58055.242.741.052.310064.559.248.470.612069.963.351.476.1140101.872.955.693.8160107.082.956.1110.3180128.385.258.5119.2200151.291.667.8141.4250171.9105.476.0174.2300200.3110.881.4212.7

[0198]

硫化橡胶组合物1至4的蒸汽老化

[0199]

硫化橡胶组合物1至4在190℃下经受蒸汽老化48小时。在蒸汽老化之后测定硫化橡胶组合物1至4的以下性能。此外,蒸汽老化引起的相应性能变化也列于下表(表6)。

[0200]

表6.硫化橡胶组合物1至4蒸汽老化(190℃下48小时)后的性能以及由于蒸汽老化导致的相应性能变化

[0201][0202]

硫化橡胶组合物1至4也在蒸汽老化(190℃下48小时)之后根据de mattia进行的挠曲耐久试验中进行了研究(表7和图2)。

[0203]

表7.在蒸汽老化(190℃下48小时)之后根据de mattia进行的挠曲耐久试验中的硫化橡胶组合物1至4[%]

[0204]

千循环12342045.89.11.310.940127.523.21.942.560183.844.44.973.980249.068.75.1111.9100308.583.415.8134.8120356.1109.915.8142.5140401.0126.016.4174.9160457.8153.316.6197.4180513.3184.540.5228.5200570.7189.942.1243.9250709.2234.544.5298.2300823.2277.844.5342.9

[0205]

测量数据的评估

[0206]

橡胶组合物1显示目前工艺水平并用作比较(对照)。通过将3phr的pos与橡胶组合物2中的3phr的蓖麻油或橡胶组合物3中6phr的pos结合使用,硫化计曲线会根据所使用pos的量而降低。通过使用6phr的pos并使用高2phr的交联树脂sp 1045,橡胶组合物4的硫化计曲线达到与橡胶组合物1相当的水平。

[0207]

考虑在高压釜中蒸汽老化(190℃下48小时)之后的结果会产生类似的趋势。在此应当注意,硫化橡胶组合物3的测试片显著溶胀,结果无法确定物理值。这可能是由于硫化橡胶组合物3的交联不充分。

[0208]

硫化橡胶组合物4具有非常平衡的特性曲线。特别值得注意的是,硫化橡胶组合物4,就根据de mattia的裂纹扩展而言,这时与对照(橡胶组合物1)明显不同,并且具有显著改善的抗裂性能。

[0209]

橡胶组合物1的硫化橡胶柔韧性也较差。这可以通过邵尔硬度、拉伸强度和模量的大幅增加来说明。

[0210]

仅使用3phr的pos与3phr的蓖麻油(橡胶组合物2)的组合在弯曲耐久性测试(de mattia测试)中也产生了良好的结果。