1.本发明属于聚合物材料加工技术领域,具体涉及一种具有氨酯结构的生物可降解聚酯用增塑剂、其制备方法和应用。

背景技术:

2.聚乳酸是一种生物质来源的生物可降解聚酯类化合物,具有优异的生物可降解性和生物相容性,及较高的拉伸强度和弹性模量,已被用于生物医药材料、透明包装容器等领域。但聚乳酸自身脆性大的特性限制了其大规模应用。另一方面,生物可降解聚合物的成本远高于传统的非降解聚合物,此特点也严重限制了聚乳酸的推广应用。聚乳酸的熔点和黏流温度高,导致其热加工温度高、能耗大。在热成型过程中添加增塑剂一方面可降低热塑性聚合物的热加工温度,减少能耗,降低聚合物制品的生产成本,另一方面也可改善聚合物的柔韧性。目前聚乳酸加工过程中使用的增塑剂包括小分子增塑剂与大分子增塑剂。小分子增塑剂主要有柠檬酸酯、peg、低聚聚乳酸等,其增塑效果明显,但也存在较为严重的问题,例如:柠檬酸酯增塑剂易析出;peg增塑剂在高含量时易出现相分离;低聚聚乳酸增塑剂韧性改善不明显。

3.在此基础上,有研究提出了用大分子作为聚合物增塑剂的概念,大分子具有更长的碳链,难析出,迁移少。但是聚乳酸大分子增塑剂也存在尚未解决的问题,例如环氧大豆油作为一种常见聚乳酸大分子增塑剂,其与聚乳酸的相容性差,常常出现无法有效混合,降低增塑效率,损害力学性能的情况。为了解决该问题,常见的方法是进行大豆油改性,例如专利cn109537303a公开了一种将eso片段接入邻苯类化合物的方法,避免了传统eso分子迁出表面的情况,但该方法使用了毒性较大的邻苯类化合物,降低了聚乳酸的使用前景。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种具有氨酯结构的生物可降解聚酯用增塑剂,以简便的方法合成具有氨酯结构的植物油基化合物,作为增塑剂来实现对聚乳酸的增塑;同时以植物油基化合物中的氨酯结构与聚乳酸的氢键作用,形成一种动态弱交联结构网络,提升聚乳酸的力学性能,并且改善植物油基化合物与聚乳酸之间的相容性,使增塑剂能够更好地分散在聚乳酸基体中,由此解决现有技术的聚乳酸增塑后力学性能下降严重以及增塑剂与聚乳酸相容性差的技术问题。

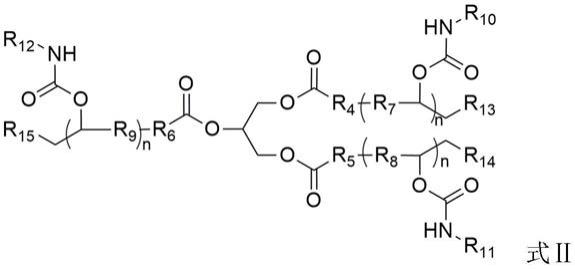

5.为实现上述目的,本发明一方面提供一种生物可降解聚酯用增塑剂,所述增塑剂含有植物油基化合物,所述植物油基化合物具有式ⅰ或式ⅱ所示的结构:

6.7.其中,r1选自c1~c

10

的脂肪族基团,r2选自氢、无取代的或羟基取代的脂肪族基团、脂环族基团;r3选自无取代的或羟基取代的脂肪族基团、脂环族基团;

[0008][0009]

其中,r4、r5、r6各自独立的选自c1~c

10

的脂肪族基团;r7、r8、r9各自独立的选自无取代的或羟基取代的脂肪族基团、脂环族基团;r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立的选自氢、无取代的或羟基取代的脂肪族基团、脂环族基团;n≥1。

[0010]

优选的,r7、r8、r9各自独立的选自羟基取代的c1~c

10

的脂肪族基团。

[0011]

本发明另一方面提供上述生物可降解聚酯用增塑剂的制备方法,包括如下步骤:

[0012]

s1.将植物油、有机酸、过氧化物和第一溶剂加入反应釜中,50~60℃下反应5~8h,得到环氧植物油;

[0013]

所述植物油为油酸或不饱和植物油,不饱和植物油为大豆油、蓖麻油、亚麻油或花生油中的一种或者多种;所述有机酸为甲酸、乙酸、苯甲酸中的一种;所述过氧化物为过氧化氢、过氧乙酸、过氧化钠中的一种;所述第一溶剂为石油醚或正己烷;

[0014]

s2.将步骤s1得到的环氧植物油与季铵盐或季磷盐加入第二溶剂,通入co2,升温至70~150℃,加压至2~7mpa,反应10~20h,得到环状碳酸酯化植物油;

[0015]

所述第二溶剂为甲苯或四氢呋喃;

[0016]

s3.将步骤s2得到的环状碳酸酯化植物油、胺类化合物加入第三溶剂,25~35℃下反应6~10h得到所述增塑剂;

[0017]

所述胺类化合物为正己胺、乙二醇胺、正丁胺、乙醇胺中的一种;所述第三溶剂为甲醇、乙醇、二甲基亚砜、二氯甲烷中的一种。

[0018]

优选的,步骤s1中,所述植物油、有机酸、过氧化物和第一溶剂的质量比为20:1:(1~10):(8~15)。

[0019]

优选的,步骤s2中,所述环氧植物油、季铵盐或季磷盐、第二溶剂的质量比为(6~60):1:(6~60)。

[0020]

优选的,步骤s3中,所述环状碳酸酯化植物油、胺类化合物、第三溶剂的质量比为1:(0.6~1.2):(0.75~1.5)。

[0021]

本发明还提供上述增塑剂的应用,应用于生物可降解聚酯的增塑增强,得到一种改性生物可降解聚酯,所述生物可降解聚酯为聚乳酸或聚乳酸共混物。

[0022]

优选的,所述聚乳酸共混物为聚乳酸/淀粉共混物、聚乳酸/聚丁二酸丁二醇酯共混物、聚乳酸/聚丁二酸己二酸丁二酯共混物、聚乳酸/聚羟基脂肪酸酯共混物、聚乳酸/聚己二酸对苯二甲酸丁二酯共混物中的一种。

[0023]

优选的,所述增塑剂在共混体系中的含量为5~30wt%。

[0024]

本发明还提供上述改性生物可降解聚酯的制备方法,包括以下步骤:

[0025]

p1.将聚乳酸或聚乳酸共混物与增塑剂按比例混合均匀,得到混合物;

[0026]

p2.将步骤p1得到的混合物加入到密炼机中,调整密炼机转子速度为30~60r/min,密炼温度为120℃~180℃,密炼10~15分钟,得到密炼共混物;

[0027]

p3.将步骤p2得到的密炼共混物加入到平板硫化机中,在硫化温度120℃~180℃,硫化压力6~15mpa下成型,即得到改性生物可降解聚酯。

[0028]

与现有技术相比,本发明的有益效果在于:

[0029]

(1)本发明所提出的具有氨酯结构的植物油基增塑剂,其基体原料是植物油,通过非异氰酸酯路线,合成出具有氨酯结构的植物油基增塑剂,氨酯化合物广泛存在于生物体内,不对生物构成危害,在植物油化合物上修饰氨酯结构并不会使其具有毒性;而在合成过程中,涉及到的原料均为无毒或低毒,且未反应的原料可以通过萃取的方法分离回收。因而本发明获得的植物油基增塑剂无毒,可以被生物降解。

[0030]

(2)本发明通过物理共混方法将具有氨酯结构的植物油基化合物小分子插入到聚乳酸的分子链中,植物油其本身柔性链能够增加聚乳酸分子链的自由体积,有效提升聚乳酸分子链的活动能力,从而极大地改善聚乳酸的加工特性和韧性,达到增塑的目的。

[0031]

(3)本发明所提供的具有氨酯结构的植物油基化合物因为含有氨酯基团,可以与聚乳酸上的c=o键形成氢键,构成动态弱交联结构网络,从而实现对聚乳酸的增强作用;常温下,动态弱交联结构网络可保持该增塑剂稳定存在于聚乳酸基体中;高温加工时,动态弱交联结构网络被破坏,并不会使体系黏度增加;该氢键作用也会改善植物油化合物与聚乳酸之间的相容性,使增塑剂能够更好地分散在聚乳酸基体之中,由此解决现有技术的聚乳酸增塑后力学性能下降以及增塑剂与聚乳酸相容性差的技术问题。

具体实施方式

[0032]

以下将结合具体实施例对本发明的技术方案进行清楚、完整的描述,显然,所描述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

[0033]

实施例1

[0034]

本实施例提供的一种生物可降解聚酯用增塑剂,含有如下结构式的植物油基化合物:

[0035][0036]

本实施例的生物可降解聚酯用增塑剂的制备方法如下:

[0037]

s1.将100g油酸、5g甲酸、5g过氧化氢和80ml石油醚放置于干燥的500ml反应釜中,在50℃下反应8h,然后分离溶剂,粗产物用水和二氯甲烷进行萃取,将有机相中的二氯甲烷

除去,得到环氧油酸。

[0038]

s2.在预先于60℃烘箱中干燥2h的200ml高压反应釜中加入60g环氧油酸、1g四丁基溴化铵、60ml甲苯,将高压釜密封后加入co2充压至2.0mpa;将反应釜置于70℃恒温反应10h;反应结束后,将反应釜冷却至室温,缓慢放掉co2,除掉溶剂后置于35℃真空烘箱中烘至恒重,得到环状碳酸酯化油酸。

[0039]

s3.将干燥的250ml反应釜用高纯度氮气置换,加入30g乙醇胺、50g环状碳酸酯化油酸和50ml二氯甲烷;将反应釜置于水浴中,控制温度为25℃,以100r/min的速率搅拌8h;反应结束后,用水与二氯甲烷进行萃取,取有机相,将有机相中二氯甲烷除去,得到含氨酯结构的植物油基增塑剂c

21h41

no6,产率为87%。

[0040]

将本实施例的增塑剂应用于改性聚乳酸,制备方法如下:

[0041]

将增塑剂与聚乳酸按质量比5:95混合均匀,加入到密炼机中,调整密炼机转子速度为30r/min,在120℃下密炼10分钟;再加入到平板硫化机中,在120℃、6mpa的压力下进行压板成型,获得厚度为1cm的改性聚乳酸。

[0042]

经过性能测试,其杨氏模量为243mpa,拉伸强度为27mpa,断裂伸长率为362%。

[0043]

实施例2

[0044]

本实施例提供的一种生物可降解聚酯用增塑剂,含有如下结构式的植物油基化合物:

[0045][0046]

本实施例的生物可降解聚酯用增塑剂的制备方法如下:

[0047]

s1.将100g油酸、5g甲酸、5g过氧化氢和80ml石油醚放置于干燥的500ml反应釜中,在50℃下反应8h,然后分离溶剂,粗产物用水和二氯甲烷进行萃取,取有机相,将有机相中二氯甲烷除去,得到环氧油酸。

[0048]

s2.在预先于60℃烘箱中干燥2h的200ml高压反应釜中加入60g环氧油酸、5g四丁基溴化膦、60ml甲苯,将高压釜密封后加入co2充压至4.0mpa;将反应釜置于100℃恒温油浴锅中,反应10h;反应结束后,将反应釜冷却至室温,缓慢放掉二氧化碳,除掉溶剂后置于35℃真空烘箱中烘至恒重,得到环状碳酸酯化油酸。

[0049]

s3.将干燥的250ml反应釜用高纯度氮气置换,加入40g正丁胺、50g环状碳酸酯化油酸和60ml乙醇;将反应釜置于水浴中,控制温度为25℃,以100r/min的速率搅拌8h;反应结束后,用水与二氯甲烷进行萃取,将有机相中二氯甲烷除去,得到含氨酯结构的植物油基增塑剂c

23h45

no5,产率为92%。

[0050]

将本实施例的增塑剂应用于改性聚乳酸,制备方法如下:

[0051]

将增塑剂与聚乳酸按质量比10:90混合均匀,加入到密炼机中,调整密炼机转子速度为30r/min,在140℃下密炼12分钟;再加入到平板硫化机中,在140℃、8mpa的压力下进行压板成型,获得厚度为1cm的改性聚乳酸。

[0052]

经过性能测试,其杨氏模量为243mpa,拉伸强度为24mpa,断裂伸长率为400%。

[0053]

实施例3

[0054]

本实施例提供的一种生物可降解聚酯用增塑剂,含有如下结构式的植物油基化合物:

[0055][0056]

本实施例的生物可降解聚酯用增塑剂的制备方法如下:

[0057]

s1.将100g大豆油、5g甲酸、40g过氧化氢和80ml正己烷放置于干燥的500ml反应釜中,在60℃下反应8h,然后分离溶剂,粗产物用水和二氯甲烷进行萃取,将有机相中二氯甲烷除去,得到环氧大豆油。

[0058]

s2.在预先于60℃烘箱中干燥2h的250ml高压反应釜中加入60g环氧大豆油、10g四丁基溴化铵、80ml四氢呋喃,将高压釜密封后加入co2充压至6.0mpa;将反应釜置于120℃恒温油浴锅中,反应24h;反应结束后,将反应釜冷却至室温,缓慢放掉co2,除掉溶剂后置于35℃真空烘箱中烘至恒重,得到环状碳酸酯化大豆油。

[0059]

s3.将干燥的250ml反应釜用高纯度氮气置换,加入60g正丁胺、50g环状碳酸酯化大豆油和60ml甲醇;将反应釜置于水浴中,控制温度为30℃,以100r/min的速率搅拌6h;反应结束后,用水与二氯甲烷进行萃取,将有机相中二氯甲烷除去,得到棕黄色粘稠状液体,即含氨酯结构的植物油基增塑剂c

102h194

n6o

24

,产率为86%。

[0060]

将本实施例的增塑剂应用于改性聚乳酸/聚丁二酸丁二醇酯共混物,制备方法如下:

[0061]

将增塑剂与聚乳酸共混物按质量比20:80混合均匀,加入到密炼机中,调整密炼机转子速度为50r/min,在160℃下密炼13分钟;再加入到平板硫化机中,在160℃、10mpa的压力下进行压板成型,获得厚度为1cm的改性聚乳酸/聚丁二酸丁二醇酯共混物。

[0062]

经过性能测试,其杨氏模量为850mpa,拉伸强度为29mpa,断裂伸长率为90%。

[0063]

实施例4

[0064]

本实施例提供的一种生物可降解聚酯用增塑剂,含有如下结构式的植物油基化合物:

[0065][0066]

本实施例的生物可降解聚酯用增塑剂的制备方法如下:

[0067]

s1.将100g亚麻油、5g甲酸、50g过氧化氢和80ml正己烷放置于干燥的500ml反应釜中,在60℃下反应8h,然后分离溶剂,粗产物用水和二氯甲烷进行萃取,将有机相中二氯甲烷除去,得到环氧亚麻油。

[0068]

s2.在预先于60℃烘箱中干燥2h的250ml高压反应釜中加入60g环氧亚麻油、10g四丁基溴化铵、80ml四氢呋喃,将高压釜密封后加入co2充压至7.0mpa;将反应釜置于150℃恒温油浴锅中,反应24h;反应结束后,将反应釜冷却至室温,缓慢放掉co2,除掉溶剂后置于35℃真空烘箱中烘至恒重,得到环状碳酸酯化亚麻油。

[0069]

s3.将干燥的250ml反应釜用高纯度氮气置换,加入60g正丁胺、50g环状碳酸酯化亚麻油和50ml二甲基亚砜;将反应釜置于水浴中,控制温度为35℃,以100r/min的速率搅拌6h;反应结束后,用水与二氯甲烷进行萃取,将有机相中二氯甲烷除去,得到棕黄色粘稠状液体,即含氨酯结构的植物油基增塑剂c

96h182

n9o

33

,产率为82%。

[0070]

将本实施例的增塑剂应用于改性聚乳酸/聚己二酸对苯二甲酸丁二酯共混物,制备方法如下:

[0071]

将增塑剂与聚乳酸共混物按质量比20:80混合均匀,加入到密炼机中,调整密炼机转子速度为50r/min,在160℃下密炼13分钟;再加入到平板硫化机中,在160℃、10mpa的压力下进行压板成型,获得厚度为1cm的改性聚乳酸/聚己二酸对苯二甲酸丁二酯共混物。

[0072]

经过性能测试,其杨氏模量为978mpa,拉伸强度为34mpa,断裂伸长率为180%。

[0073]

对比例1

[0074]

将如下结构的增塑剂应用于改性聚乳酸,制备方法与实施例1相同。

[0075][0076]

得到的改性聚乳酸的杨氏模量为225mpa,拉伸强度为16mpa,断裂伸长率为358%。

[0077]

对比例2

[0078]

将如下结构的增塑剂应用于改性聚乳酸/聚丁二酸丁二醇酯共混物,制备方法与实施例3相同。

[0079][0080]

得到的改性聚乳酸/聚丁二酸丁二醇酯共混物的杨氏模量为752mpa,拉伸强度为23mpa,断裂伸长率为70%。

[0081]

对比例3

[0082]

将如下结构的增塑剂应用于改性聚乳酸/聚己二酸对苯二甲酸丁二酯共混物,制备方法与实施例4相同。

[0083][0084]

得到的改性聚乳酸/聚己二酸对苯二甲酸丁二酯共混物的杨氏模量为957mpa,拉伸强度为30mpa,断裂伸长率为120%。

[0085]

表1列举了实施例和对比例得到的改性聚乳酸及其共混物的相关性能指标,可以看出,采用本发明的具有氨酯结构的植物油基增塑剂对聚乳酸及其共混物进行增塑改性,提高其韧性,可以将纯聚乳酸及其共混物的断裂伸长率提高0.5~56倍,同时能够保持较高的杨氏模量和拉伸强度。

[0086]

表1本发明材料的相关性能指标

[0087] 杨氏模量/mpa拉伸强度/mpa断裂伸长率/%聚乳酸1023457实施例124327362实施例224324400对比例122516358聚乳酸/聚丁二酸丁二醇酯9273050实施例38502990对比例27522370聚乳酸/聚己二酸对苯二甲酸丁二酯101135115实施例497834180对比例395730120

[0088]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何属于本技术领域的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,本发明的保护范围以权利要求的保护范围为准。